![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ

|

|

| ・デルタ型3Dプリンタ改良(冷却ファンシュラウド・エクストルーダアーム・スプリングダンパー) |

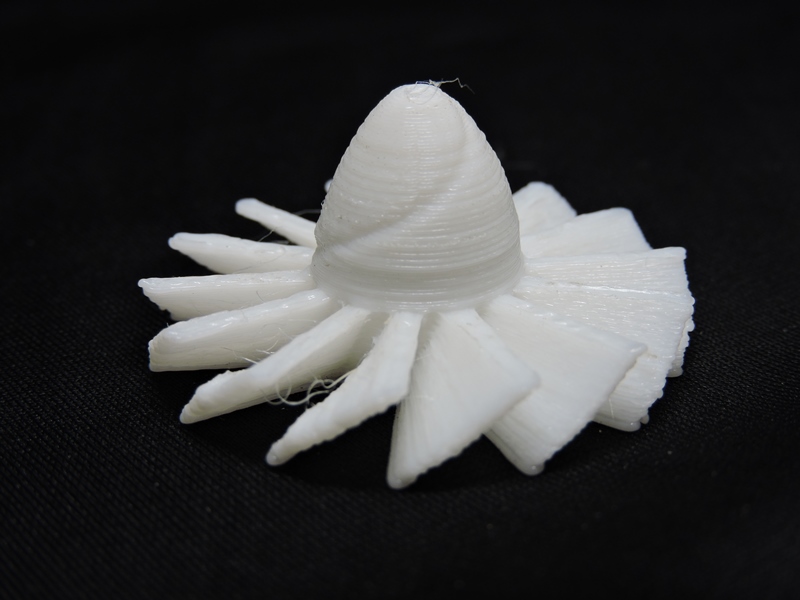

改良の成果 写真左側の上下→改良前 写真右側の上下→改良後

3Dプリンタに関してその後の経過報告を怠っておりましたが、デルタ型・Prusaいずれも試行錯誤を続けています。 組み立て時の印象に大きく反して、Prusaがまともに動作しません。ホットエンドの制御がまるで上手くいかないのです。 出力したいデータが続々と現れてきて、取りあえずデルタ型でプリントしています。 そのデルタ型は、低価格機ゆえ最低限の装備に留まる箇所が各所に見られます。 出力品質を向上させるにもどこから手を付けたら良いのか・・、実行できそうなアイデアを思いつく度に手を加えてきました。 最少機能・最低性能の評価用マシンと位置付けてきましたが、現時点での成果は、 「基本性能を押さえることで出力品質をかなり向上させられる」 「キットを組み上げるだけではマシン本来のパフォーマンスは保障されていない」 「本来のパフォーマンスに近づくと本来の限界も見えてくる」 ということでしょうか。 |

|

|

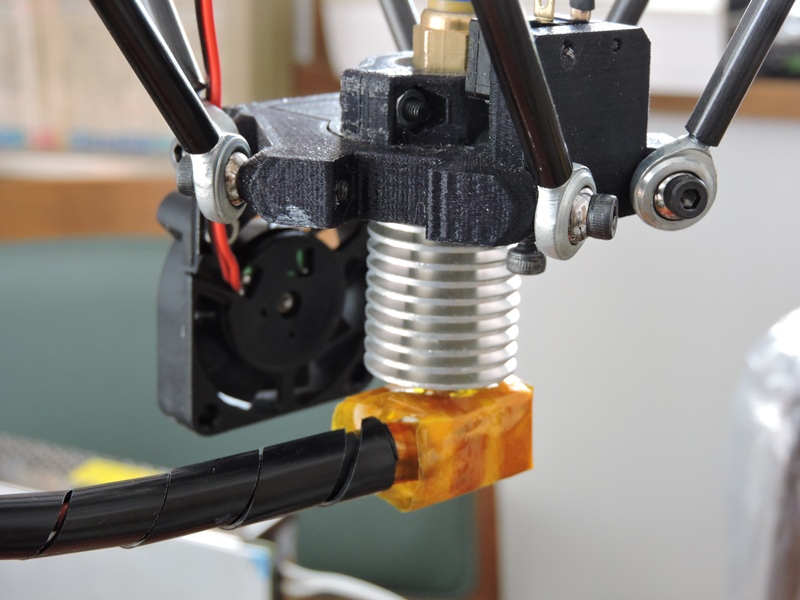

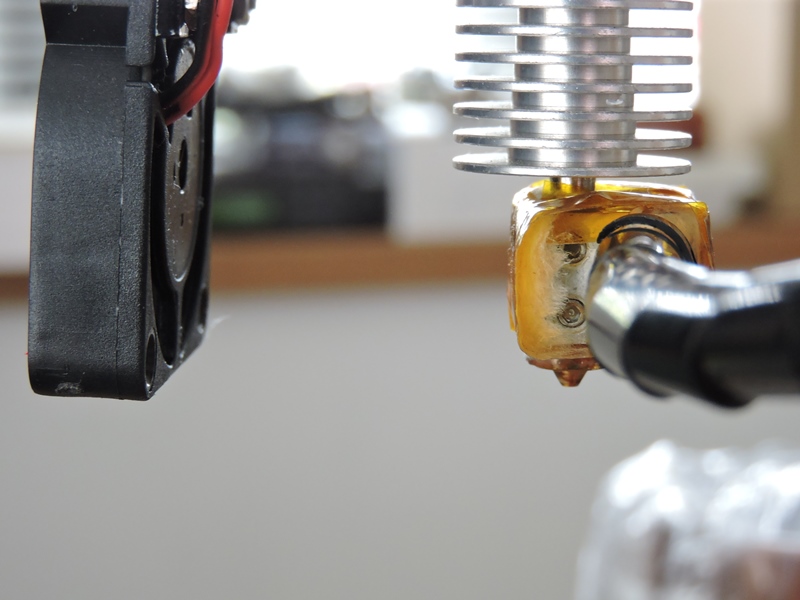

1.クーリングファン取り付け位置の変更 購入したデルタ型3Dプリンタ(組み立てキット)にはホットエンドのクーリングファン(40mm)が付属し、エフェクタプレートに直接ネジ止めされる設計でした。指示通りに組み立てると、ファンの位置が高く送風が一部遮られてしまいます。 そこで、エフェクタプレートとクーリングファンをつなぐプレートを作成し(アクリル板)、取り付け位置を下げることでホットエンドの冷却フィン全体と、さらにノズル先端にも気流が当たるようにしました。多くの3Dプリンタで、ノズルから射出された溶融樹脂が直後に冷却され、素早く固化するよう設計されているからです。 |

|

キットの指示通りに組み立てると、ホットエンドの 冷却フィンにかろうじて気流が当たる程度です。 |

エフェクタプレートとクーリングファンをつなぐ プレートを作成しファンの位置を下げました。 |

射出直後のフィラメントを急速に冷却するため ノズルの先端にも気流が当たっています。 |

クーリングファンの下端はノズル先端の位置より上に なければならず、プレートのサイズで調整します。 |

|

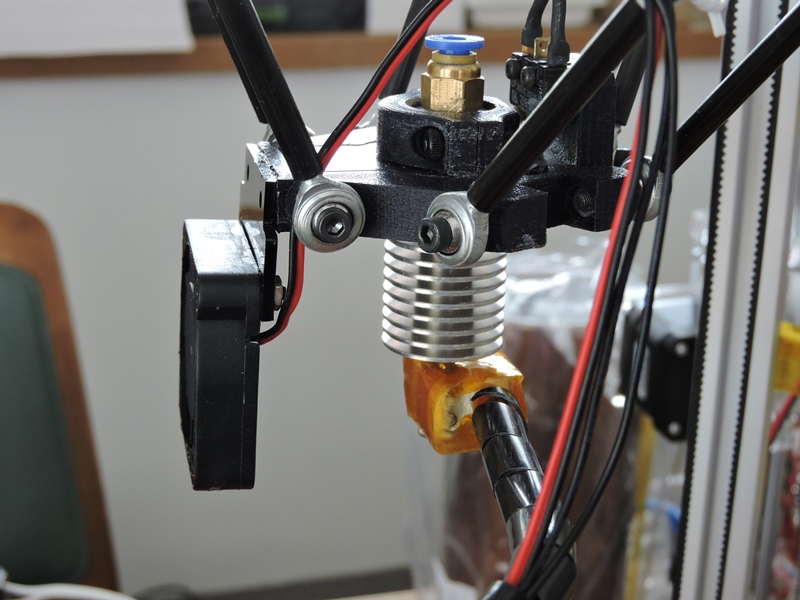

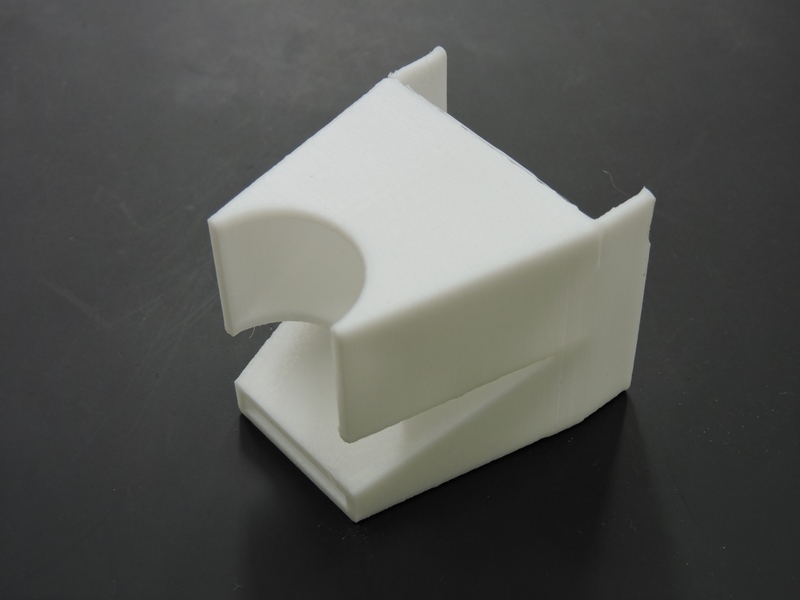

2.クーリングファンシュラウドの取り付け ノズルの先端に気流が届くようになりましたが、このままではヒートブロックにも気流が直接吹き付けるため、熱が奪われて温度制御が不安定になります。カプトンテープを巻き付けたくらいでは十分な保温にはなりません。またクーリングファンとホットエンドの間が開放状態なので、必要な部分に効率的に気流が当たっていません。 そこでクーリングファンに専用のシュラウドを取り付け、ホットエンドの冷却フィンとノズルの先端部分に集中的に気流が当たるようにしました。THINGIVERSE(https://www.thingiverse.com/)に様々なタイプのシュラウド(.stlデータ)がありますが、デザインのみ参考にしてCADで専用に設計しました。 |

|

クーリングファンの取り付け方、プレートの有無 によりシュラウドの形状を適切に決定します。 |

クーリングファンをプレート内側に取り付けるよう 変更したため、シュラウドの長さを短くしました。 |

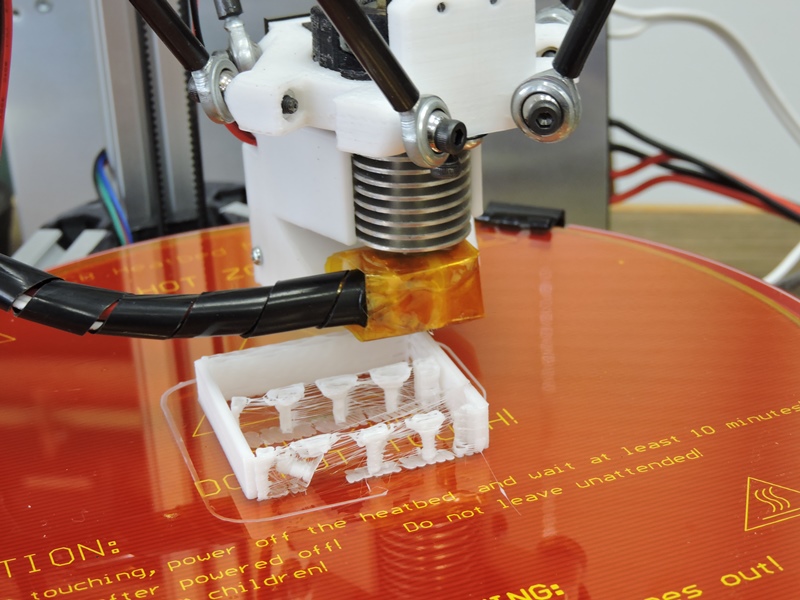

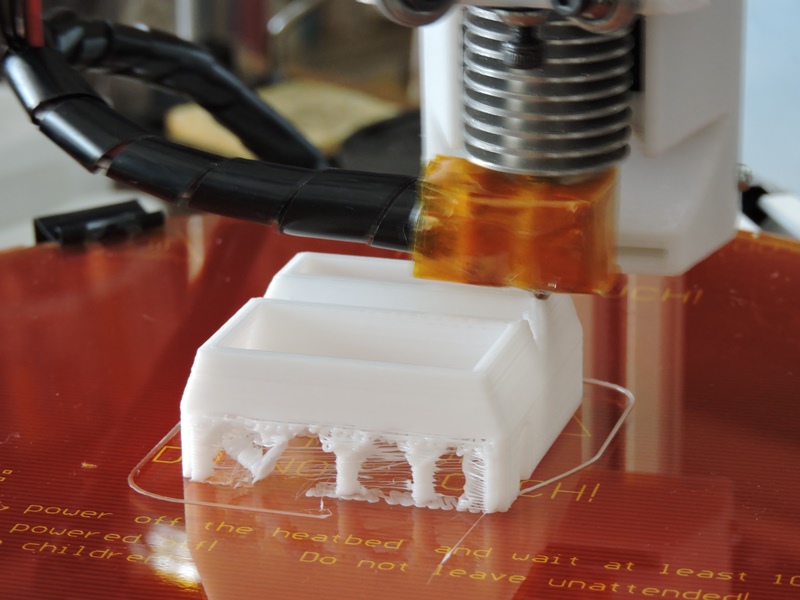

試験段階で製作したシュラウドを仮装着して、 形状やサイズを調整した改良版を製作します。 |

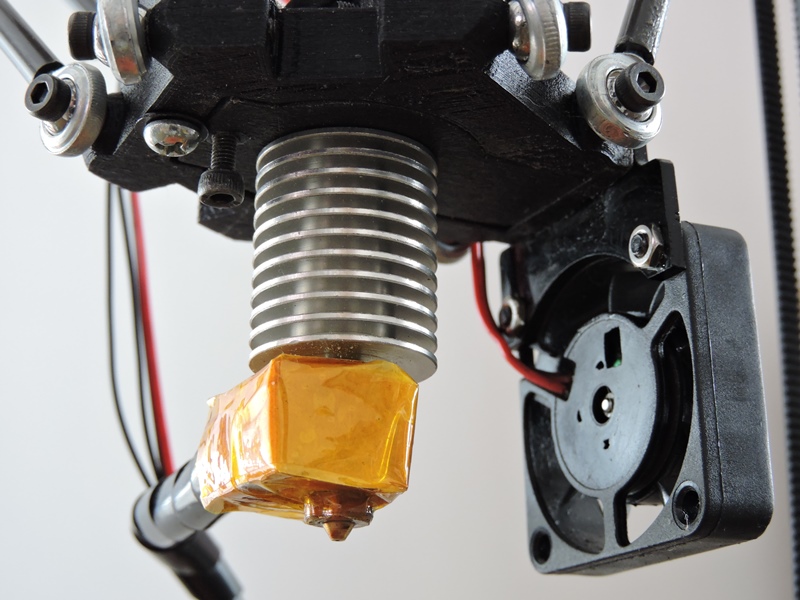

糸を引きながらもサポートを形成しながら 新しいシュラウドをプリントしていきます。 |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|