![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ

|

|

| ・光造形3Dプリンター初仕事(2024.1.25) |

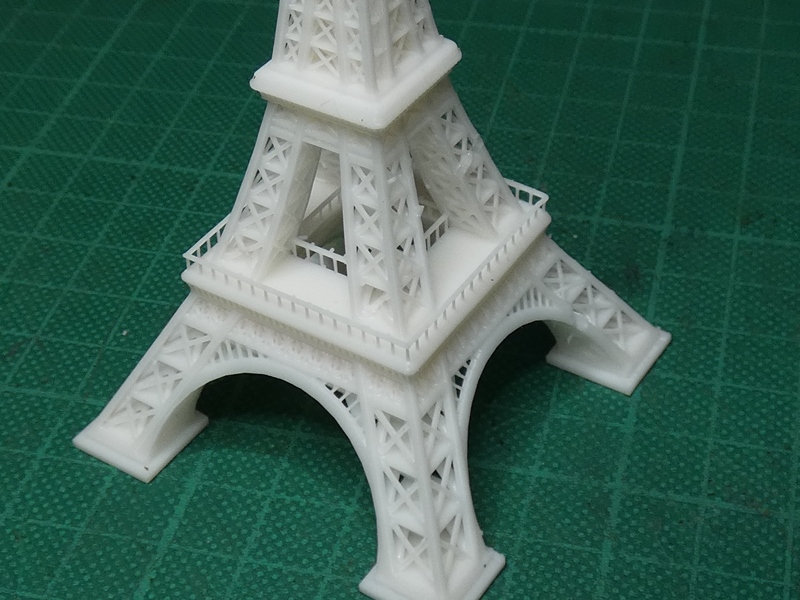

年末から年始にかけて性能や運用性の確認を続けている 光造形方式3Dプリンターです。途中から造形が崩れるとか ビルドプレートに何も形成されないなどの失敗は、今のところ 一度も起こっていません。K-200の製品としての完成度が いかに低かったか痛感します。造形確認用に出力したこの エッフェル塔、サポートの除去に最新の注意と時間を要します。 |

|

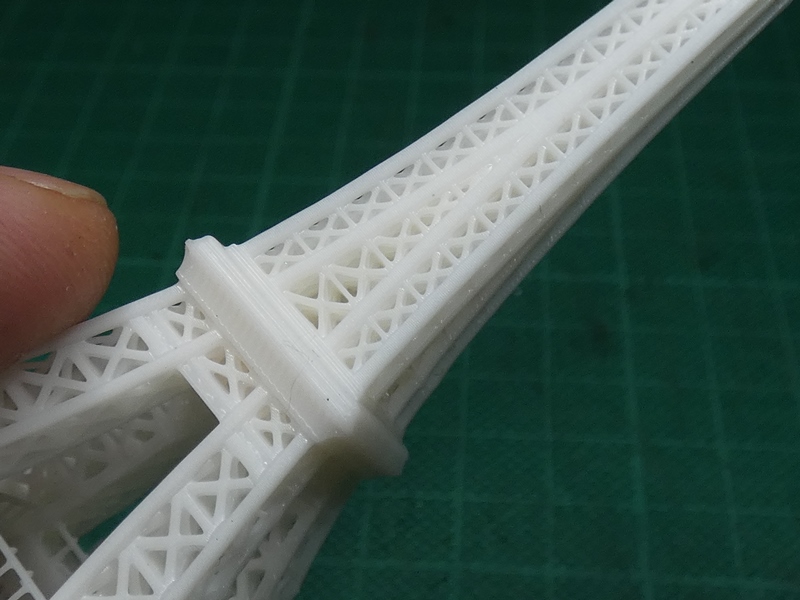

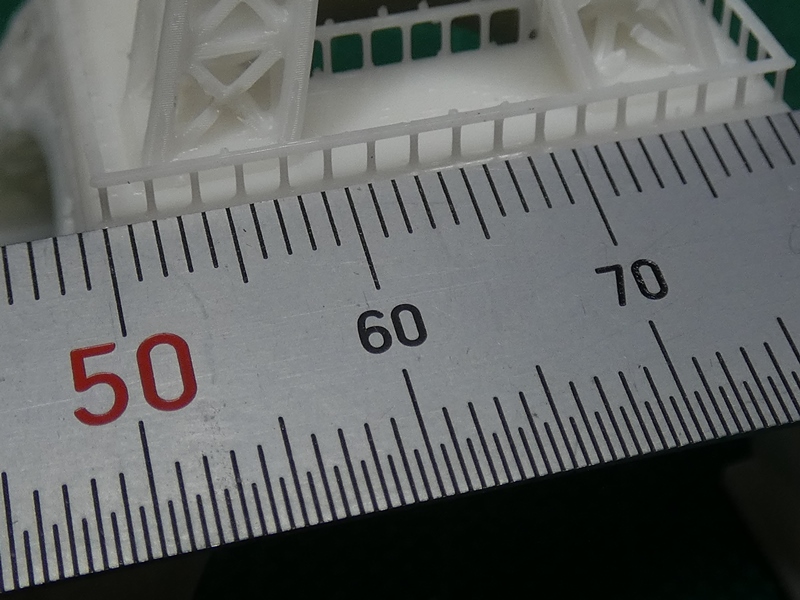

ビルドプレートの制約から、元データの50%に縮小して 出力します。タワーの細かな骨組みが再現されています。 |

6.6インチ4KのLCDパネルは 4096×2560ドットの解像度です。 |

1ドット当たりのピクセルサイズは 38μm、0.038mmに達します。 |

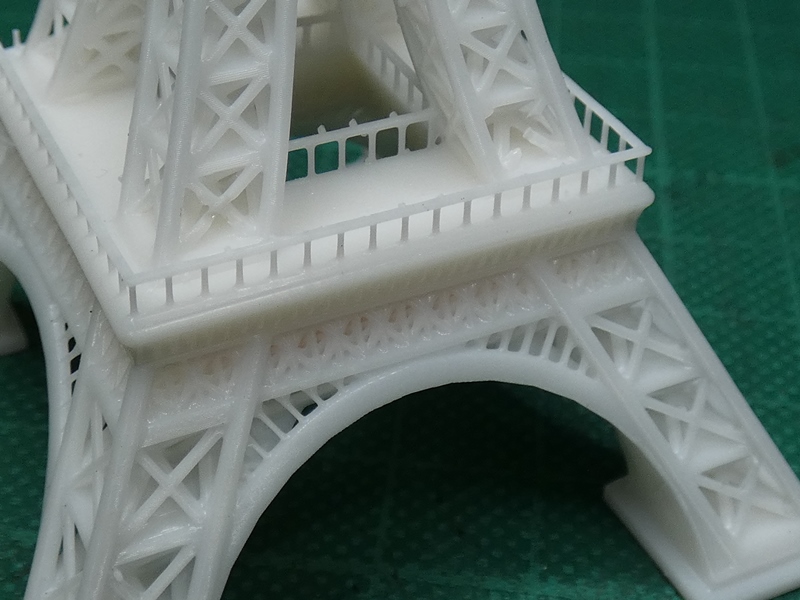

タワー外周の手摺まで見事に再現されています。 支柱の間隔が約2mm、その太さは0.5mm以下です。 |

しかし、このようなお人形類を製作する ことは工房本来の業務ではありません。 |

装置を構成する一部の部品が破損し、それだけで 全体が機能しなくなる場面が工房では茶飯事です。 |

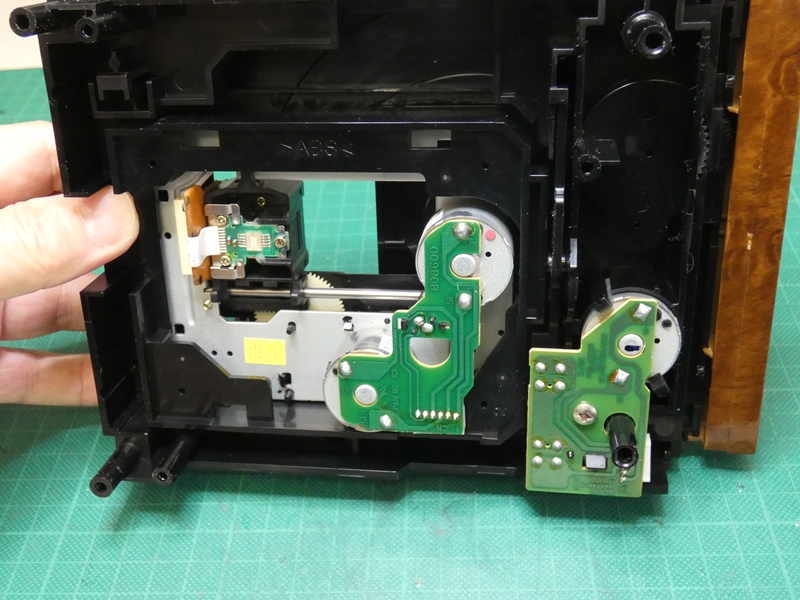

例えば、このBOSE社製CDレシーバーPLS-1310の CDデッキ部、ピックアップのシーク機構がよく故障します。 |

数年~数十年経過すると、シーク動作時(曲を移動 する時)に耳障りな機械音が出るようになります。 |

悪くすると全くシーク動作できなくなり、その 所有者は寿命と考えて製品を廃棄しがちです。 |

シーク動作不良を含め、CD再生を妨げる原因は いくつもありますが、機械的な異音は発見が容易です。 |

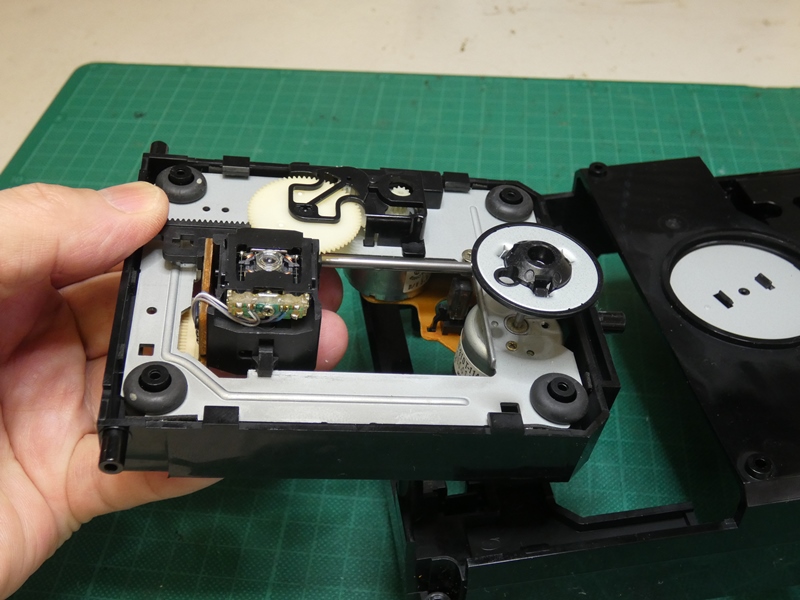

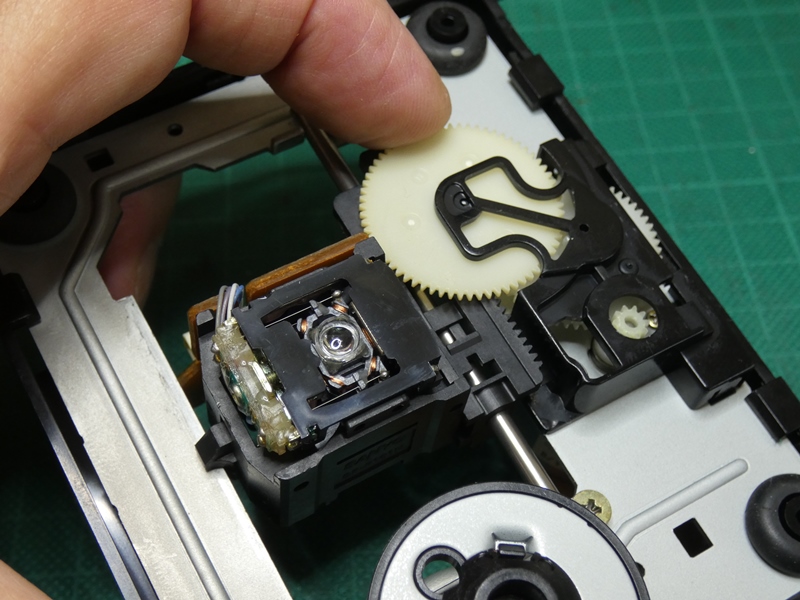

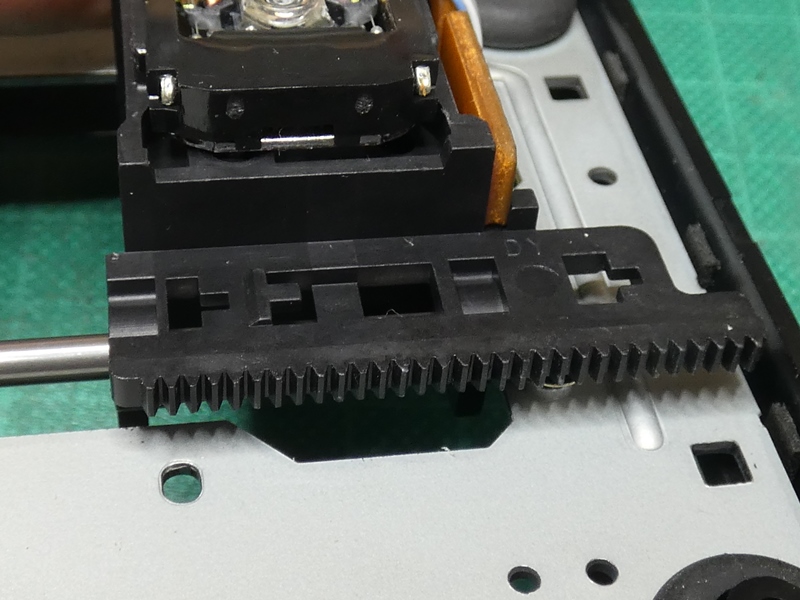

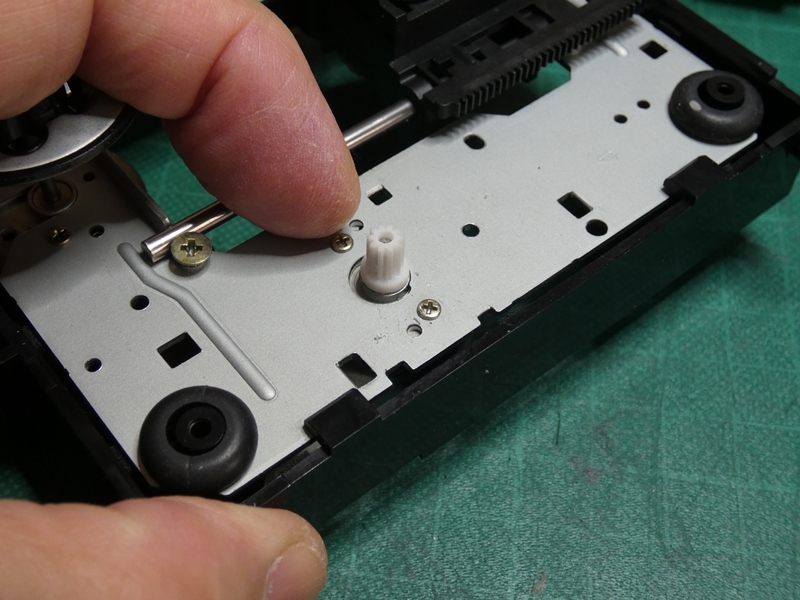

ピックアップを前後に移動させる 機構を丁寧に点検していきます。 |

シーク用のモーターが回転し、平ギヤを 介してピックアップのラックギヤを動かします。 |

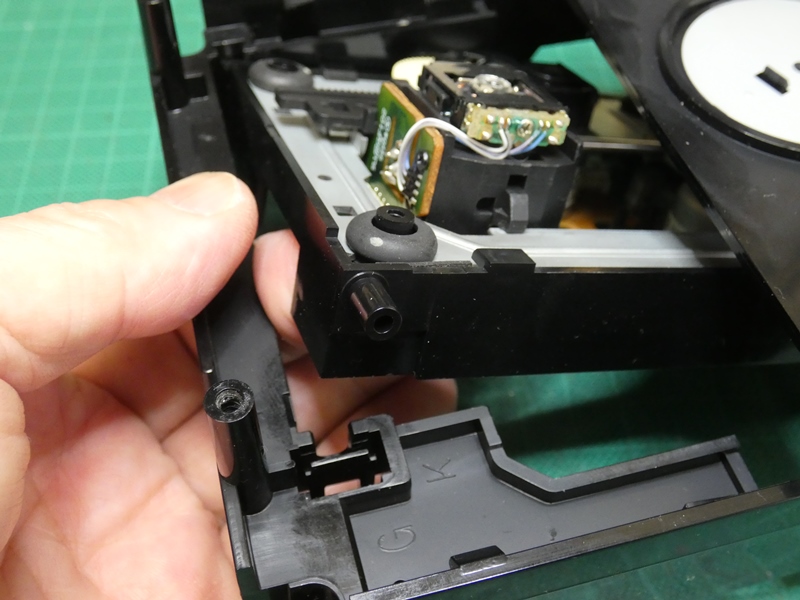

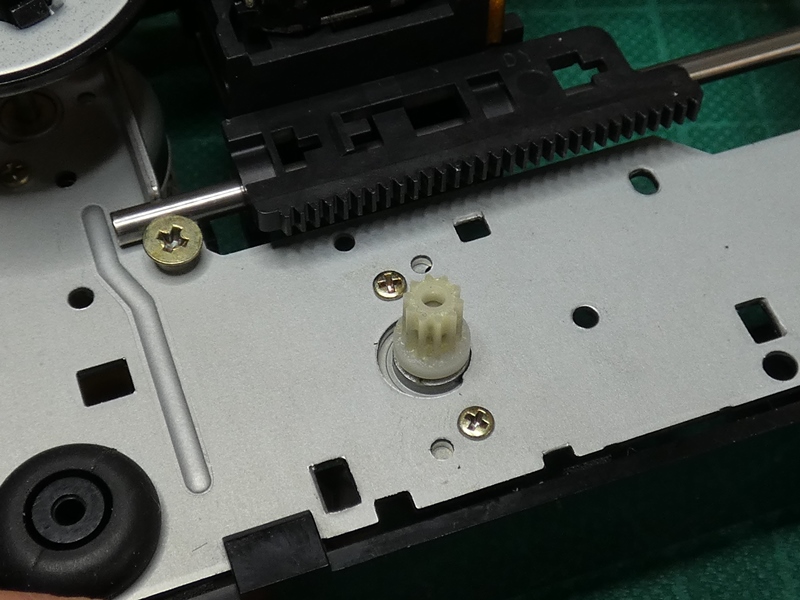

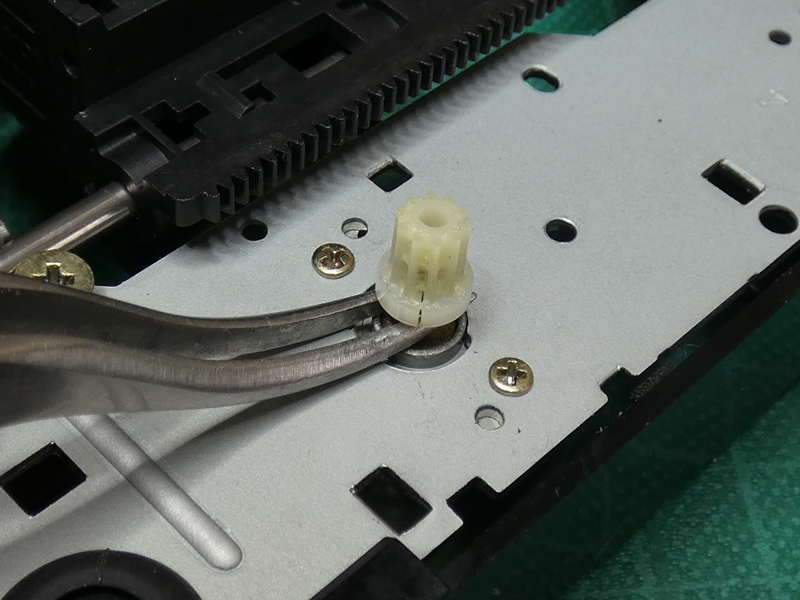

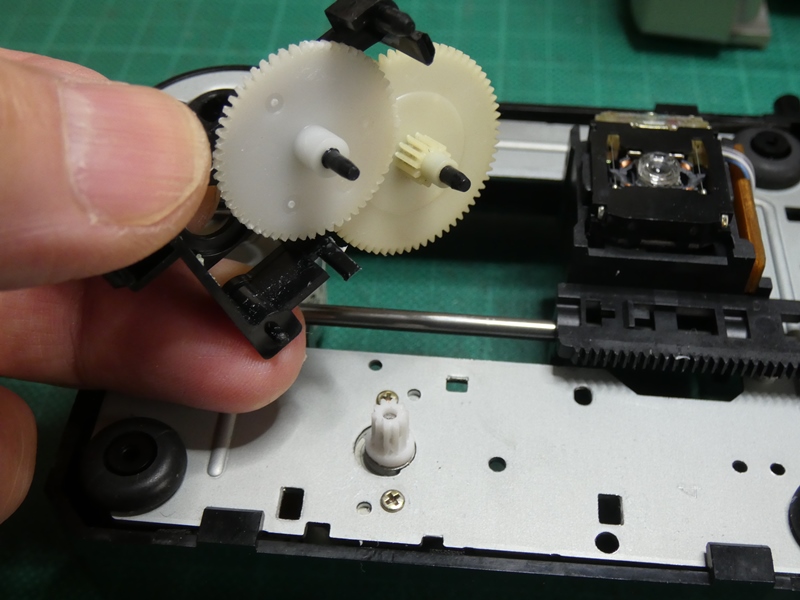

ツメの嵌合を解除しギヤユニットを外します。 モーターシャフトにピニオンギヤが付いています。 |

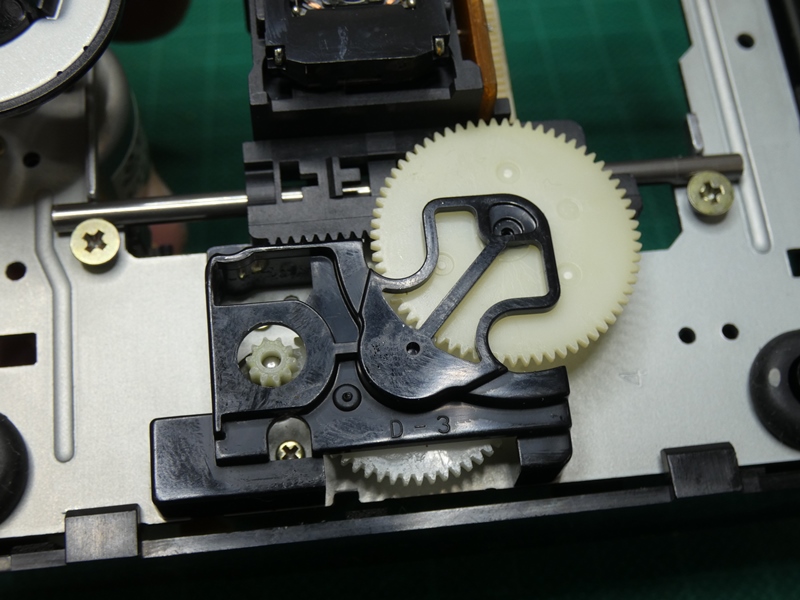

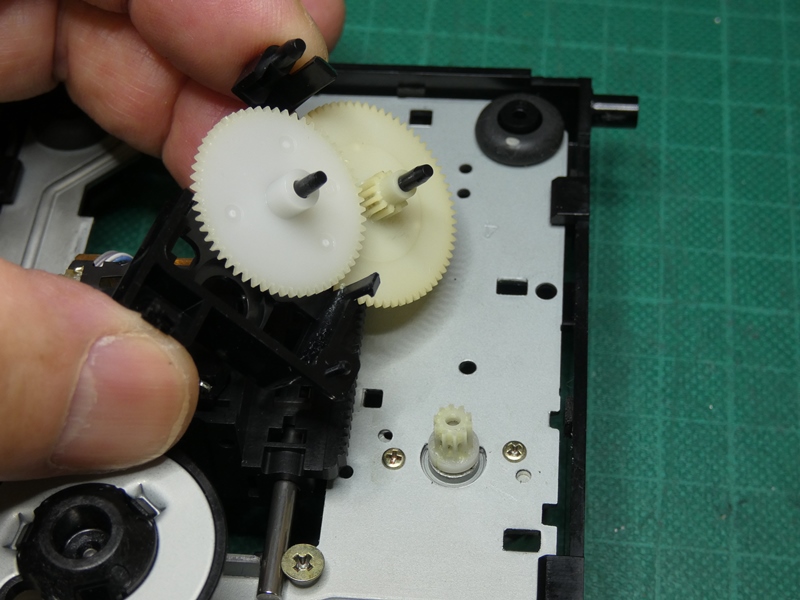

ギヤユニットに組み込まれる2枚の2段ギヤを 点検します。特に損傷等はありません。 |

ピックアップ側のラックギヤを点検します。 やはり刃先の欠けなど損傷はありません。 |

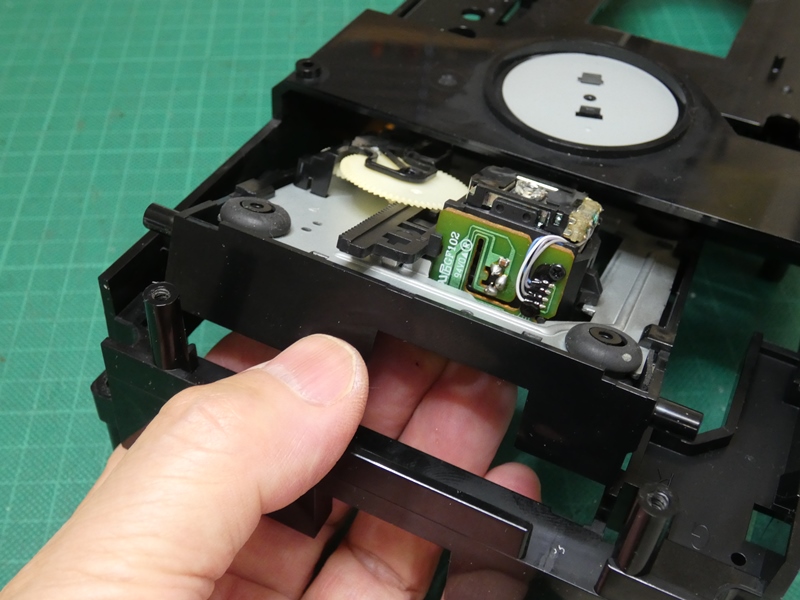

残るはモーターシャフトに取り付け られている小さなピニオンギヤです。 |

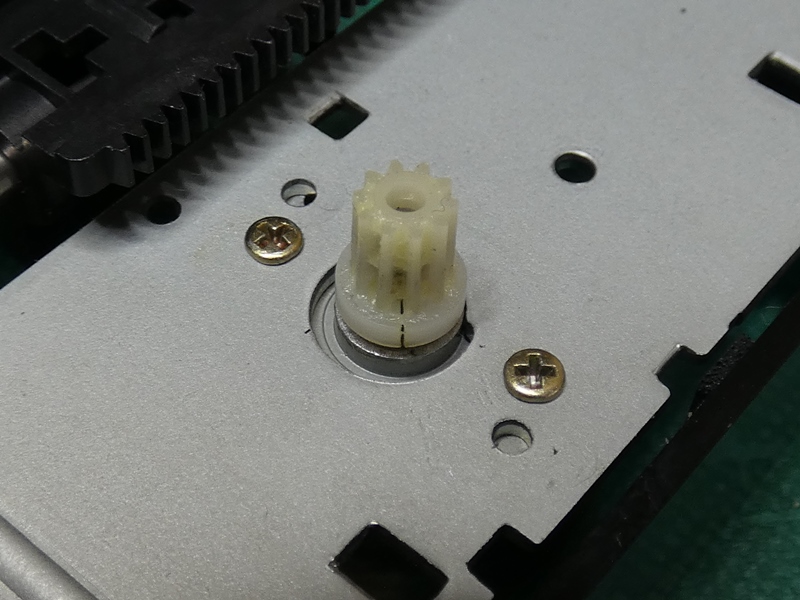

耳障りな機械音の原因はこれです。ピニオンギヤの根元にクラックが 確認できます。インジェクション(射出成型)によりPOMやナイロンなどの エンジニアリングプラスチックから作られますが、荷重や衝撃、材質の 経年劣化などにより割れたり歯が欠けたりします。特にピニオンギヤは シャフトが圧入されているので、僅かな材料の収縮がクラックを生みます。 |

|

緩めに差し込むことで、ある程度クラックを防ぐことが できましょうが、シャフトが空回りする心配があります。 |

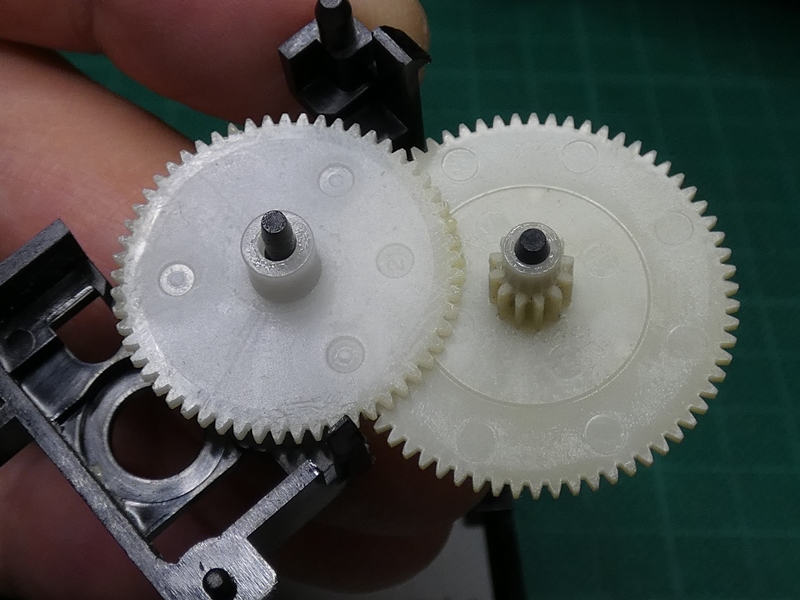

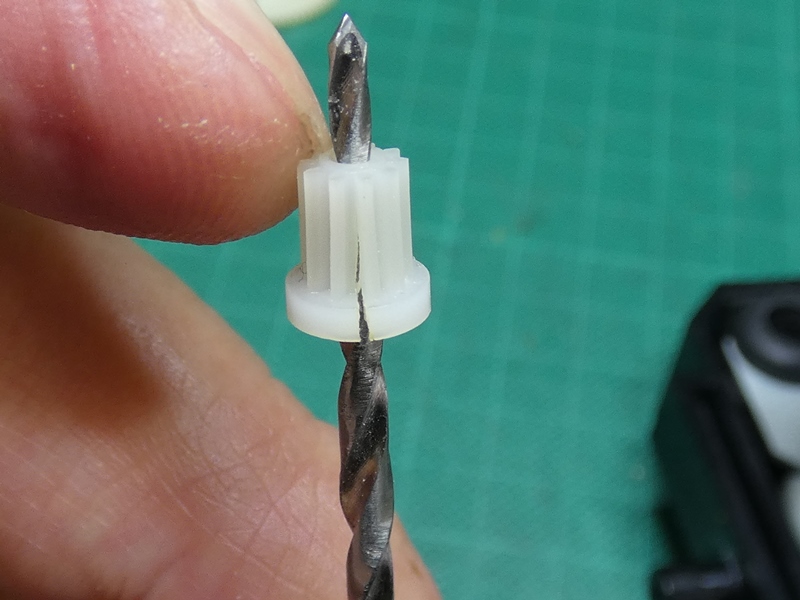

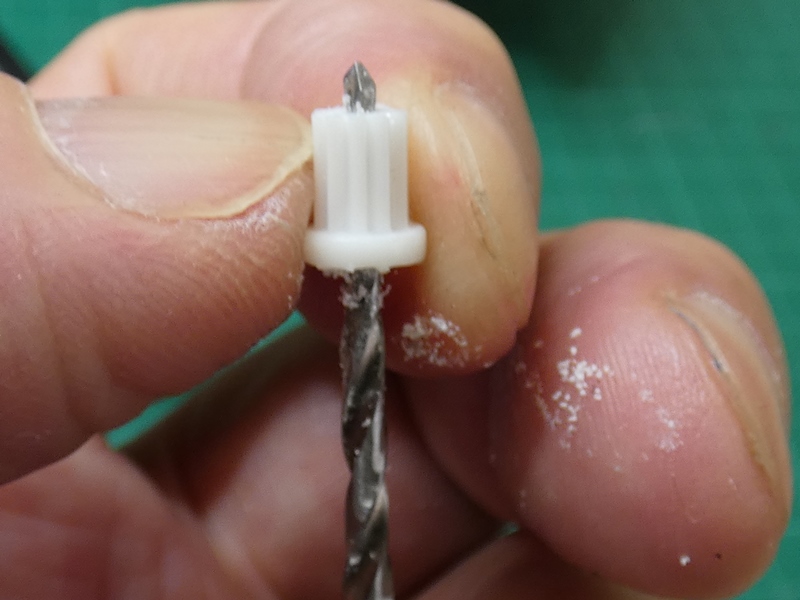

取り外したピニオンギヤです。ドリルを差し込んで みると、縦方向に完全に割れていることが分かります。 |

光造形3Dプリンターに戻り、38μmの精度で 同じピニオンギヤを作れば良いだけです。 |

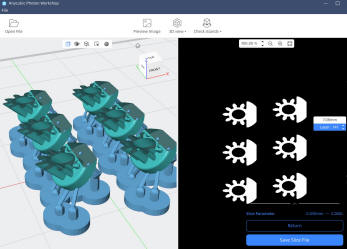

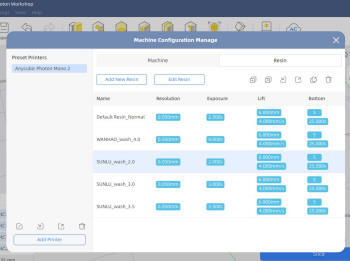

元の部品を精密に計測し、3DCADでデータを 作ります。stlファイルを専用スライサーに渡します。 |

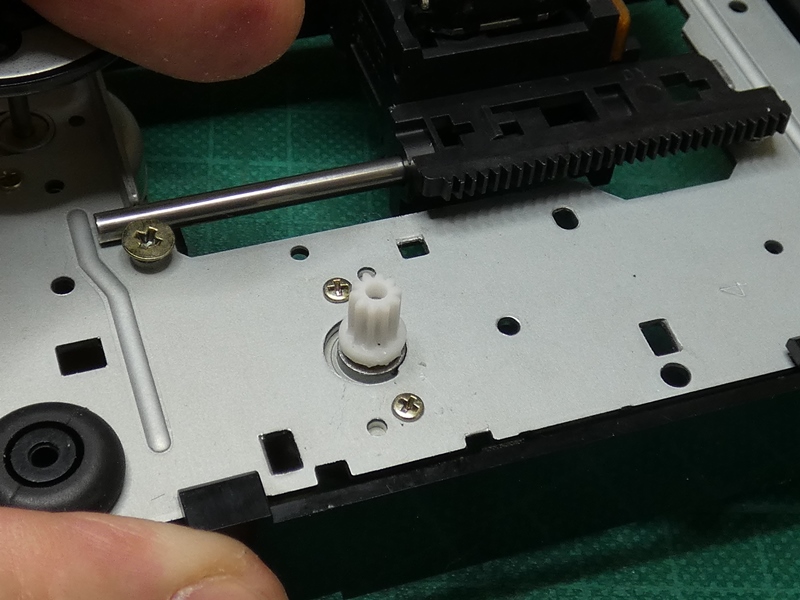

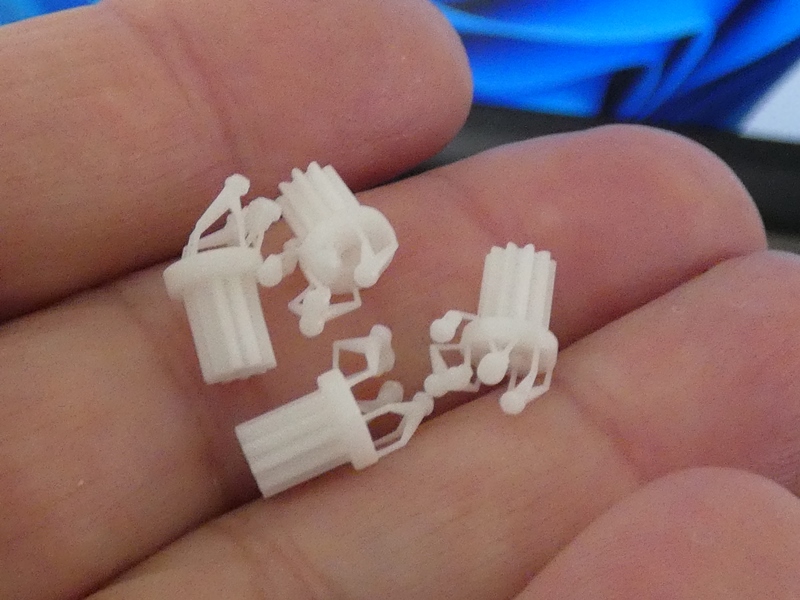

特に意味はないと思いますが、ピニオンギヤ下部のツバも 再現しました。実測通り、径4.7mm、歯数10、ギヤ部分の 高さ5.65mmです。元のギヤ形状生成は専用ソフトを使用し dxfファイルをCADにインポートしています。出力時間15分 程度で、この大きさならば100個近くを一度に製作できます。 |

|

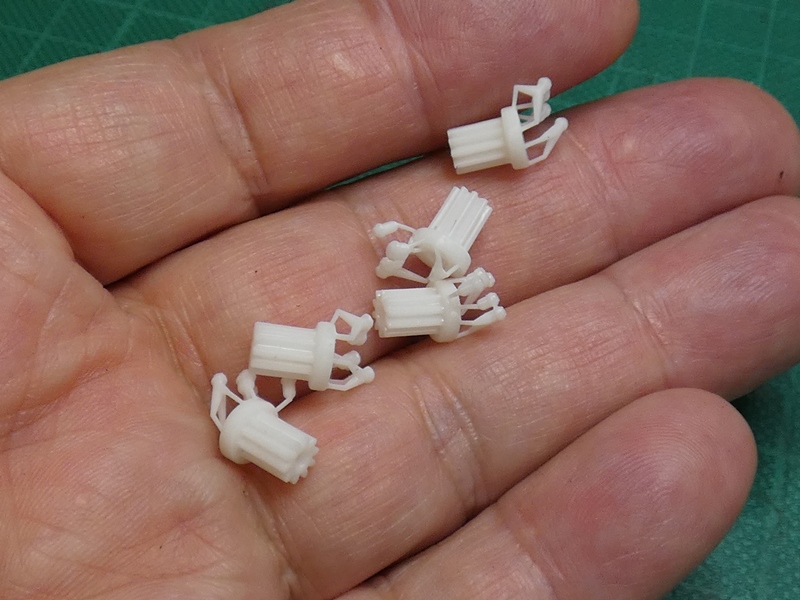

サポートを綺麗に取り除き、出来上がりを 確認します。元のピニオンと遜色ありません。 |

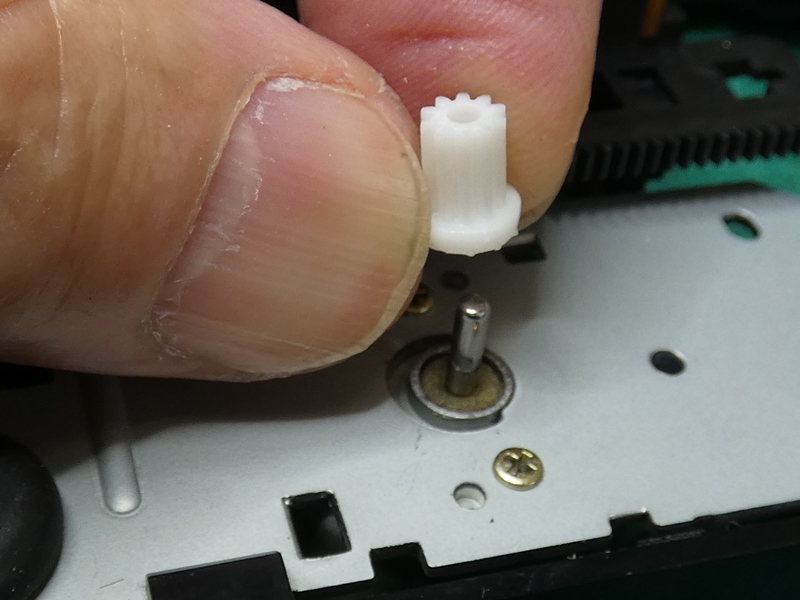

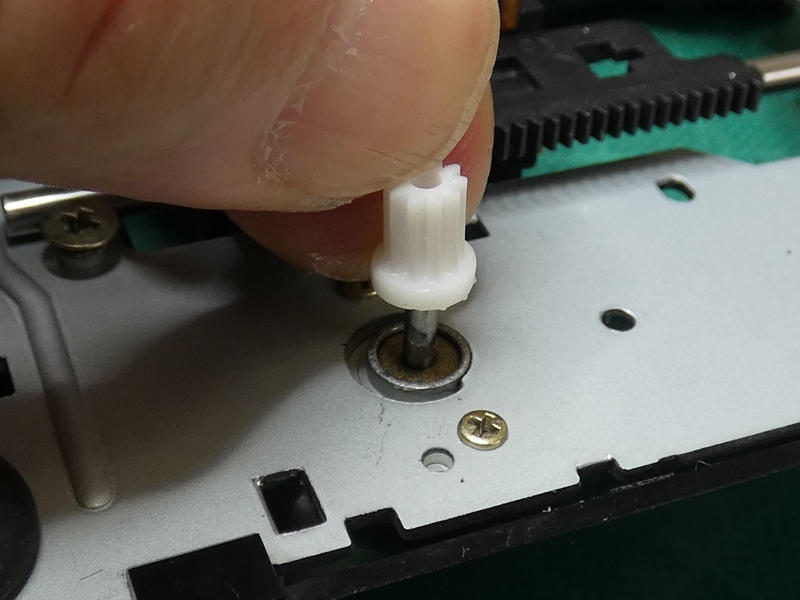

モーターのシャフトに嵌めてみます。 シャフト径は2.0mmです。 |

出力したままでは穴の内径が小さく テーパー付ドリルで軽く揉みます。 |

きつくもなく緩くもなくなったところで シャフトに押し込みます。 |

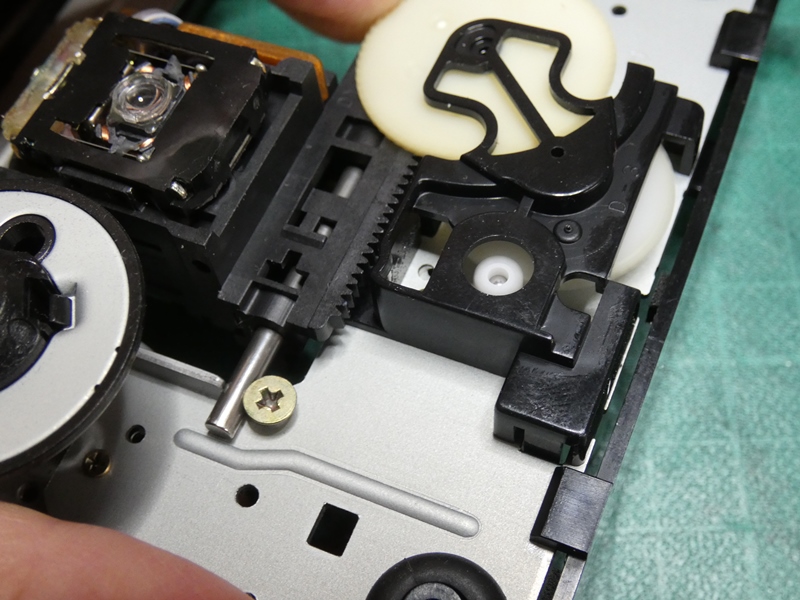

クラックなどない新品の部品に置き換わった状態です。ところが、 ギヤユニットを元に戻して動作確認してみるとピックアップが全く 移動しません。どころか、モーターが回転していません。原因は、 新しいピニオンギヤと次段の平ギヤの噛み合わせがきつ過ぎる からです。外観的に綺麗に出来ているようですが、歯先の形状が 設計よりもファットに(太く)造形されているようです。もちろん設計 データを変更(縮小)することも可能ですが、使用レジンについて レイヤーあたりの露光時間(まだ模索中)を変更してみます。 |

|

露光時間を短くすると、光硬化時に周囲から凝集される レジン量が小さくなります。結果、造形がスリムになります。 |

大きな失敗はありませんが、露光やキュアリングの時間、 プレート昇降速度など、新たに厄介な調整が加わります。 |

写真右側はレジンの推奨露光時間3秒を2秒に短縮して 出力したものです。歯先の形状がすっきりしています。 |

1レイヤーの厚み、つまりビルドプレートの移動量は 0.05mmの設定です。ルーペなしでは確認できません。 |

中心の穴を軽く揉んでから モーターシャフトに取り付けます。 |

たかがピニオンギヤ、しかし伝導部品を 正確に製作することの難しさを感じます。 |

今度はうまく動きます。クラック部分を通過することで生じる耳障りな 機械音は解消しました。ピックアップのシーク動作がスムーズです。 が、完璧ではありません。耳障りではないものの、ピニオンギヤが 連続して回転すると、つまりピックアップが端から端まで一挙に移動 するような時に、「チー」とか「ウィー」といったノイズが出ています。 俗にいう「ギヤ鳴き」です。グリスによりある程度低減することも可能 ですが、やはり歯先の形状(インボリュート曲線)が正確に再現されて いないことが根本原因かと思います。露光時間などパラメーター調整で まだまだ試行錯誤が必要でしょう。もうひとつは、4kパネル解像度に よる制限があるのかも知れません。既に市販されている12kLCD パネル搭載のプリンターでは、ドット当たりのサイズが半分の19μmに なります(パネルのサイズによります)。当然、歯先を精密に再現する 上で有利です。その12kパネルを搭載した3Dプリンターの価格は 既に10万円を下回っており、十分導入を検討できる段階です。 |

|

|