その品質の高さに驚かされながら開梱した2台目3Dプリンタ「Prusa

i-3」、予想外に早く到着してしまったので、工房の

業務予定をあれこれ変更して組み立てを開始しました。

アクリル製の基本パーツが非常にしっかりしているので、大筋部分では全く問題なく、拍子抜けするほど順調に作業が

進みます。中国製品にはトラブルの報告を多々聞きますが、この製品に関しては数少ない例外か・・と思わされます。

ですが、やはりいくつかの問題が出てきました。全体的にこれだけ高品質のキットであるのに、なぜこんなレベルの

問題が含まれるのか何とも不可解です。問題の起こり方が非日本的なのです。

組み立て手順自体はシンプルで、付属の組み立てマニュアルが分かりやすく、誰にでも十分理解できます。従って手順

そのものの紹介は略して、出てきた問題の状況と解決方法を紹介することにします。

|

|

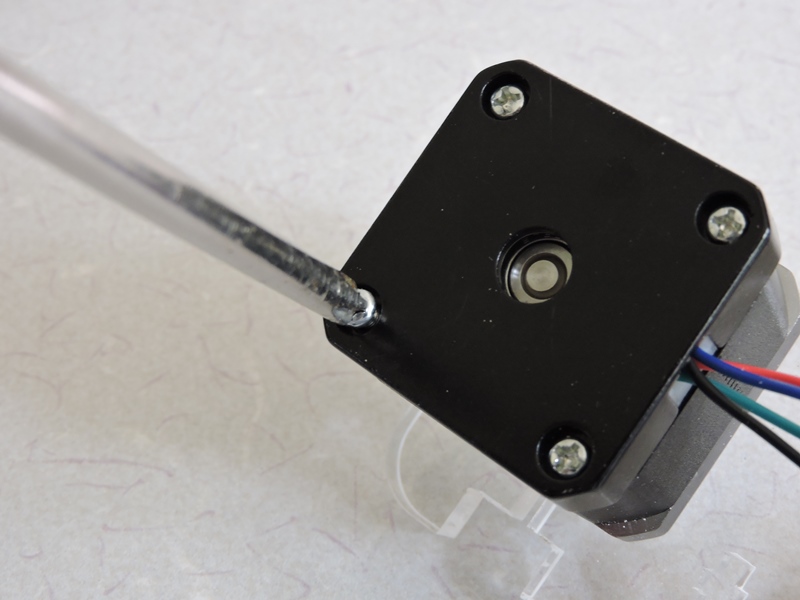

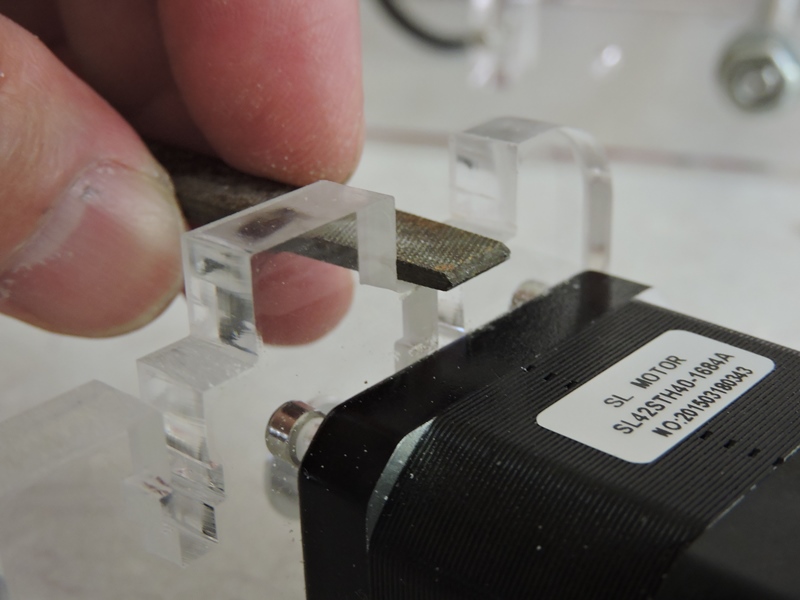

ステッピングモータの固着 |

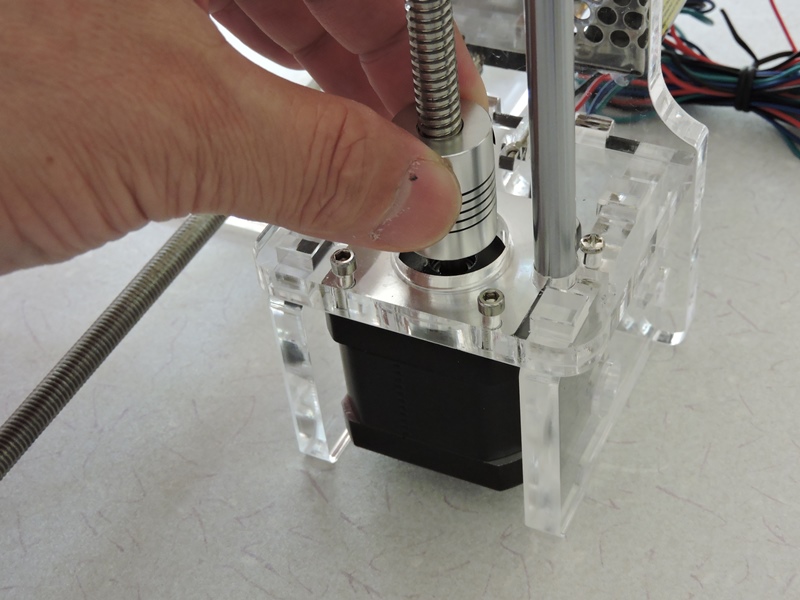

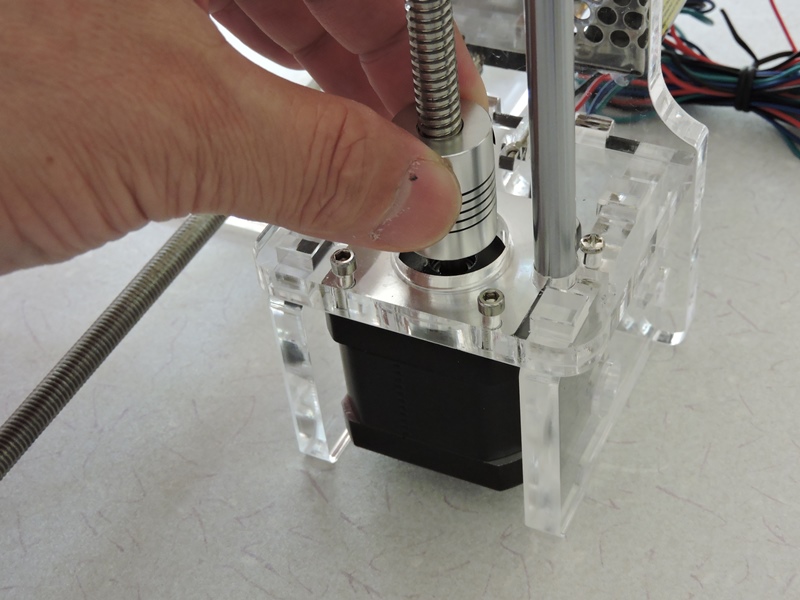

右側Z軸のモータマウントを組み上げたところで、Z軸の回転がやけに重たいことに気づきました。原因の一つは

ステッピングモータの回転(停止時)が重いことです。元々トルクのある強力なモータで、また多少のトルク不足は

ドライバの駆動電流を増やすことでカバーできるでしょうが、かなり力を入れないと回すことができず正常では

ありません。全部で5個使用されているうち、同じように回転の重たいものがさらに2個見つかりました。

|

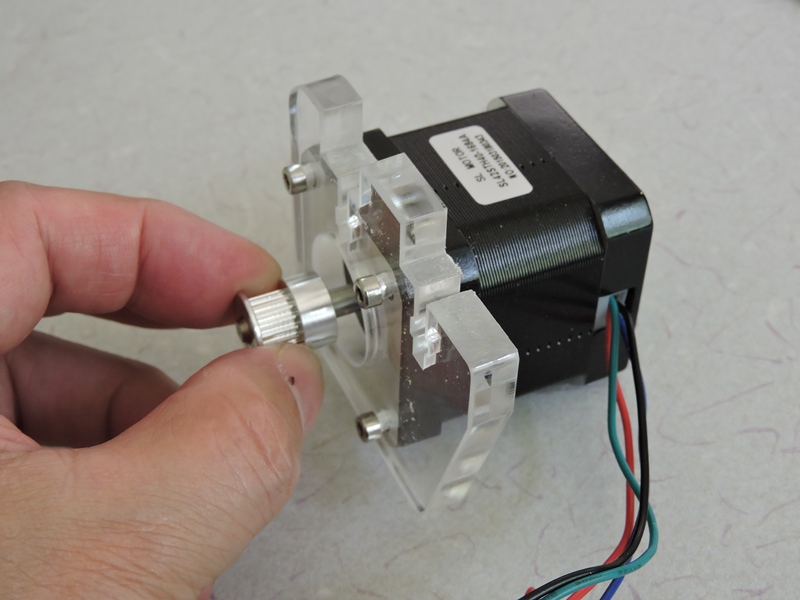

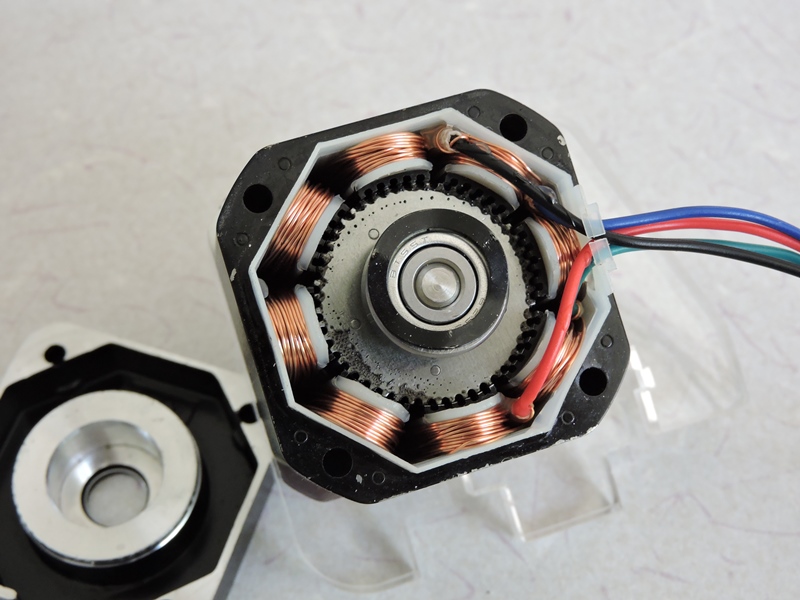

回転の重いステッピングモータをオーバーホールします。簡単な構造で分解しやすくできています。裏側のねじ4本を

緩めると裏蓋が外れてきます。スプリング平ワッシャを介してベアリングで軸が保持されています。

|

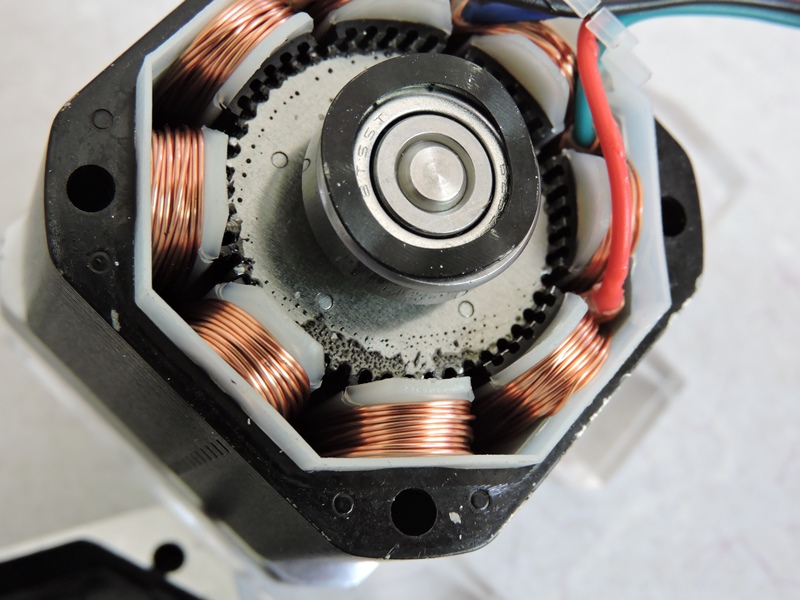

ステッピングモータの内部では、ステータコイルの内側を僅かの隙間を介してロータが回転します。その隙間に黒い

グリスが無造作に詰め込まれていて、経時変化なのか固着しかかっています。回転が重いのはこのためでしょう。

さらに分解してこれ以上調子を悪くしたくないので、潤滑スプレーでグリスを軟化させ除去します。回転が軽くなりました。

|

|

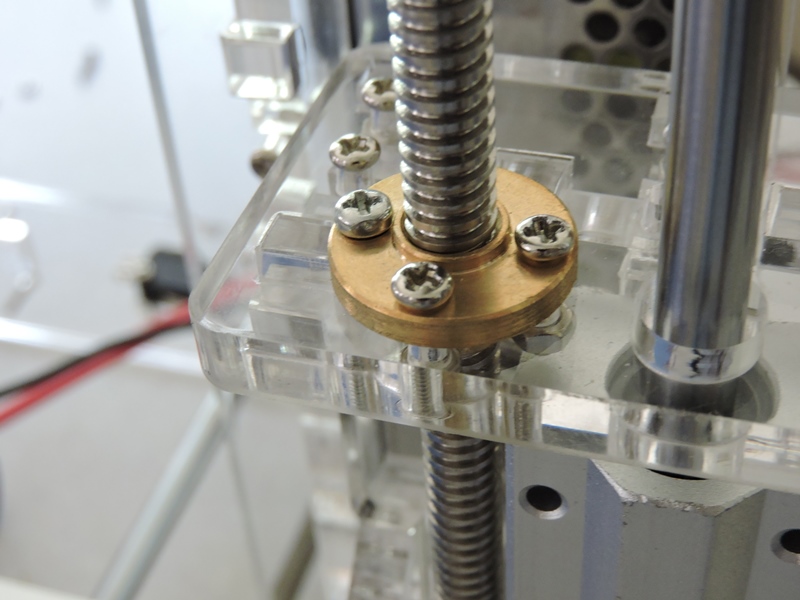

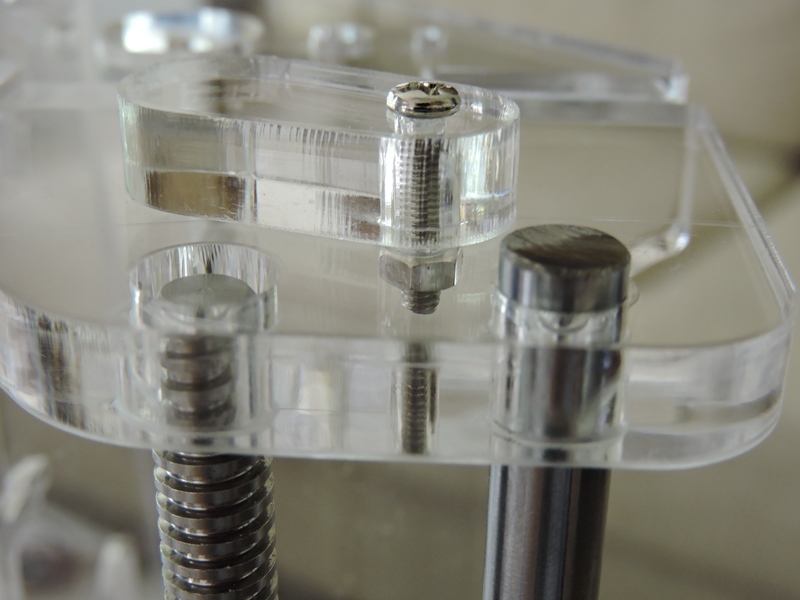

Z軸の回転が重いもう一つの原因 |

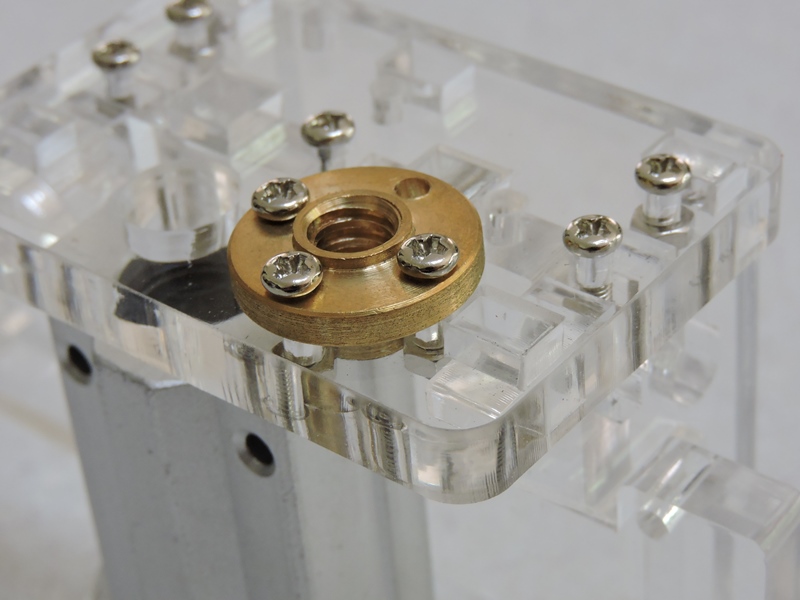

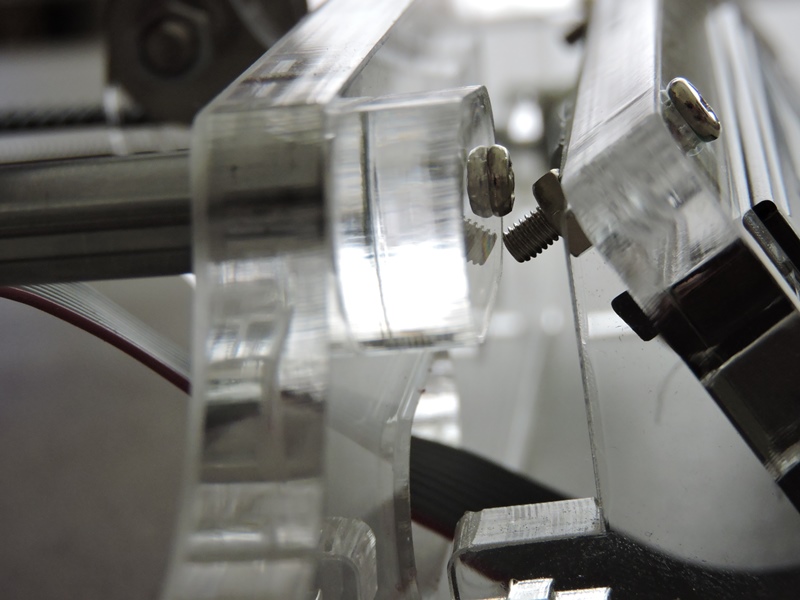

ステッピングモータの問題が解決されてもZ軸の回転はまだ重いままです。Z軸を上下させるために322mmのリード

スクリューと真鍮製のフランジナットが使われています。このフランジナットの固定ネジを緩めると回転が軽くなります。

つまり、リードスクリューとフランジナットが垂直に噛み合っていないようです。左側Z軸では問題ありません。フランジ

ナットは代替品を送ってもらうよう中国の会社に要求します。それまではナットとマウントの間に一部スペーサを入れて、

リードスクリューの垂直を調整します。

|

|

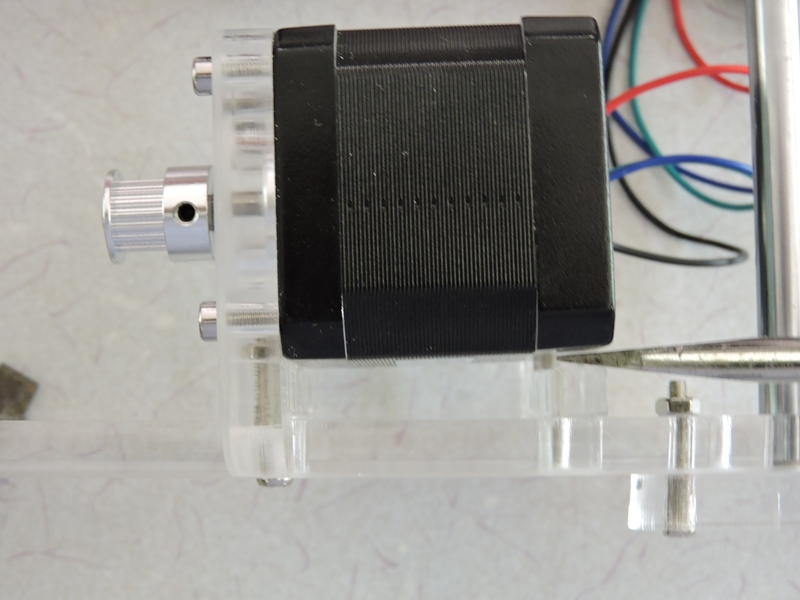

Y軸ステッピングモータサポートの不具合 |

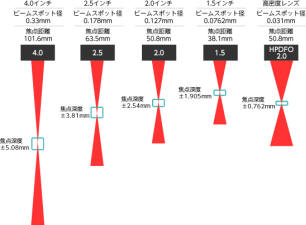

Y軸駆動用のステッピングモータを取り付けると、写真のように後部がサポートから浮いてしまいます。原因はアクリル

パーツの切断面にありました。レザーカッターでアクリル材を切断すると、レザービームの収束と拡散のため切断面は

平面とはならず、材料の厚み方向中心部が膨らんだ面となります(右図)。ここで、ビームのフォーカスが材料の厚み

中心に合っていないと、左右のどちらかに傾いた斜めの切断面となり、パーツを組み上げた時に垂直にならない原因と

なります。

|

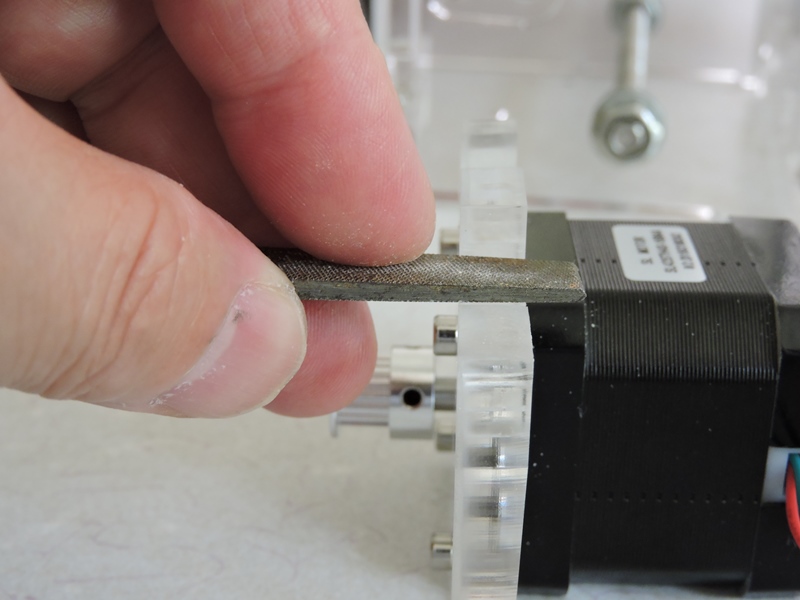

モーターサポートがベースフレームに当たる切断面を、ヤスリを使って垂直に近づけます。Y軸駆動ベルトのテンションが

モーターを垂直位置に戻すよう加わるので、ある程度修正できればOKです。

|

|

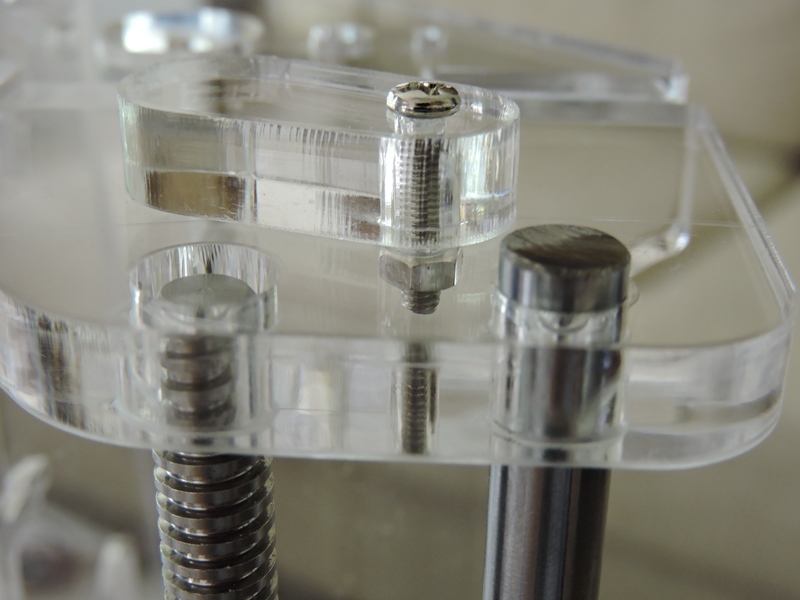

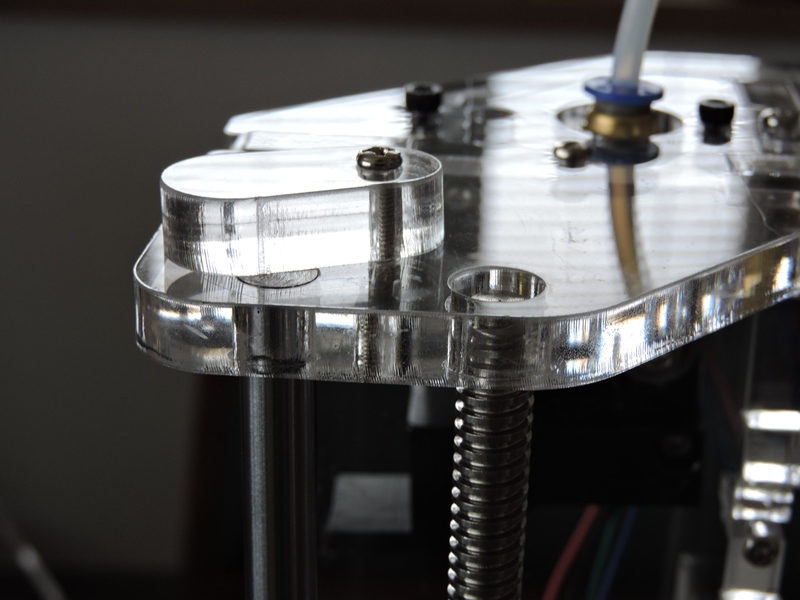

Z軸スライディングロッド長不一致 |

Z軸の昇降をガイドするため、8mm径350mm長のスライディングロッドが左右に組み込まれます。Z軸モーター

サポートの下面からフレームワークホルダーの上面まで、正確に距離を計測すると348.5mmしかありません。

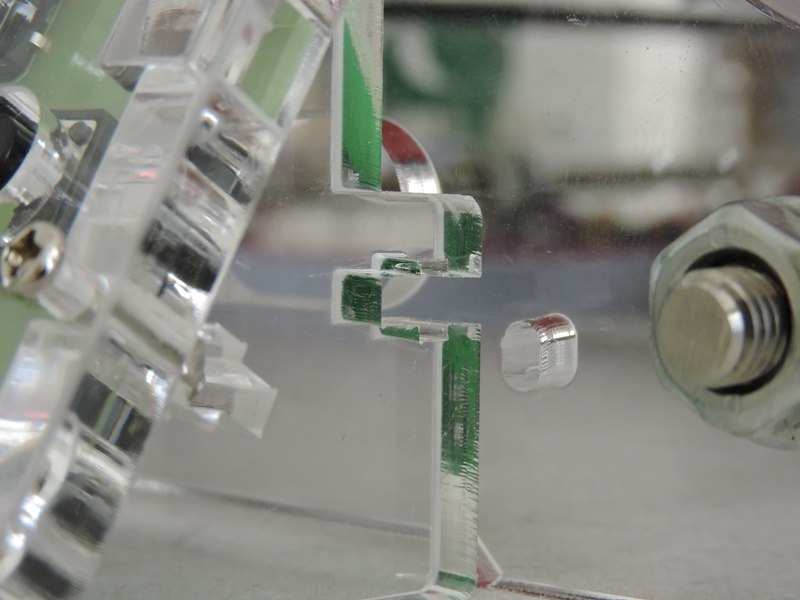

またスライディングロッドの長さも350.5mmほどあり、結果ホルダーの上面から2mmほど突き出てしまいます

(左写真)。そしてロッドリストリクション(留め具)は、組み立て説明書(右図)にあるように閉まらず、ロッドの

上下動を止める役割を果たしません。

|

アクリルフレームには2mmを吸収する余地はありません。無理に収めると5mm厚アクリル材をタイトに組み合わせて

剛性を高める設計が台無しです。解決方法としてはこの2mmを切り落とすしかありませんが、製造元に意見を聞いて

みました(右図をクリック)。フレームを緩めて隙間をつくり、ロッドが収まったらネジを締めろ・・大らかな発想です。

結局、グラインダでゆっくり2mm落としました。3Dプリンタに剛性の確保は重要です。

|

|

リニアブッシュ(ベアリング)の交換 |

ベアリング関係の不良は中国製品に共通したトラブルです。交換を余儀なくされた報告をよく見かけます。

この製品にはX・Y・Z軸全てに計7個のスライドユニットが使われています。ホットエンドの精密な駆動に妥協のない

設計ですが、やはり一部に不具合がありました。軸ロッドをスライドする際に僅かに引っ掛かりを感じます。

成形精度を向上させるための2台目ですから、いっそ全てを日本製のものに交換します。

|

信頼性の高い日本製スライドユニットは結構な値段がします。ですが、スライドユニットは外側のケース(ハウジング)と

スライドブッシュがセットになっているパーツなので、内部のスライドブッシュのみの交換で済みます。ロングサイズの

ユニットには2個のブッシュが内蔵されます。

|

「MonotaRO」で購入したTHK製スライドブッシュです。引っ掛かりなど全くありません。組み込む前に内側にグリスを

充填します。

|

ハウジングに挿入します。ロングサイズのユニットでは、2個のブッシュの間に樹脂製のスペーサが入ります。

スナップリングプライヤを使ってリングを元の位置にセットします。

|

|

クーリングファン取付けブラケットの修正 |

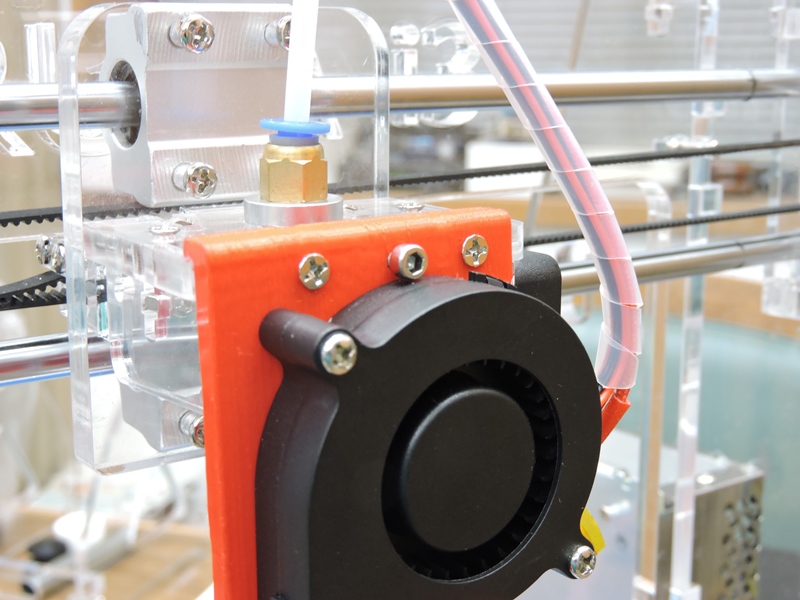

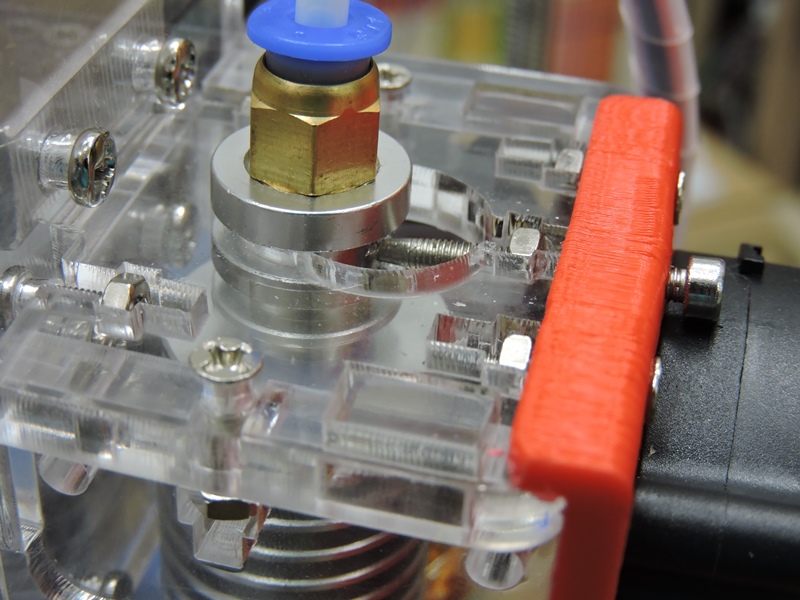

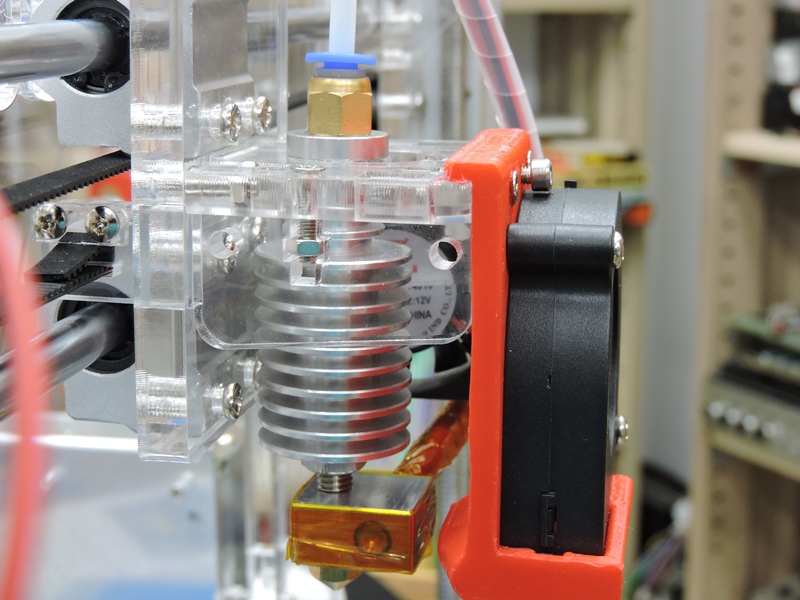

ホットエンドブロックのクーリングファン(フィラメント冷却用)はブラケットを介して3本のネジで取り付けられています。

両側の2本はブラケット固定用、中央の1本は長さ30mmで、ブラケットを貫通しホットエンド本体をマウントに固定

しています。ブラケットの成形が悪くネジ穴が上にずれるため、中央のネジがホットエンドのフランジに当たり、ホット

エンドが少し傾いています。

|

ホットエンドが傾いているため、ヒートブロックの一部がエアの吹き出し口に接触しそうです。ブラケットを取り外して

詳しく調べると、ホットエンドマウントに被る部分の内側が特に成形状態が良くありません。

|

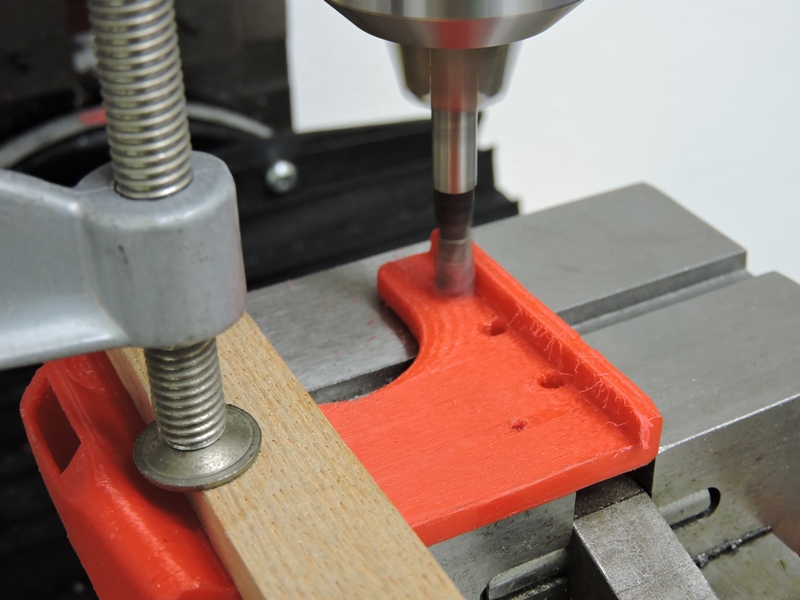

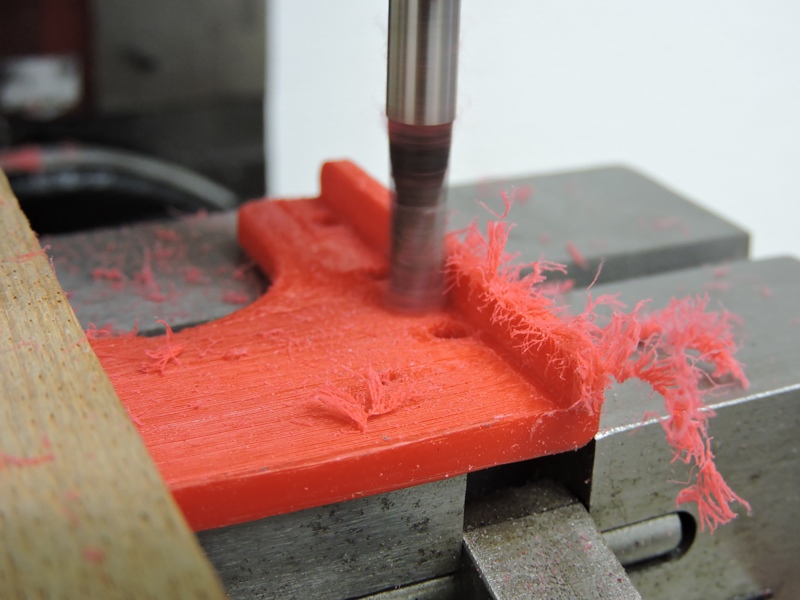

フライス盤でブラケットの内側を軽くさらいます。ネジ穴の上側(写真では右側)が広がった結果、相対的にネジ穴の

位置が下がり、一連の問題が解決しました。

|

|

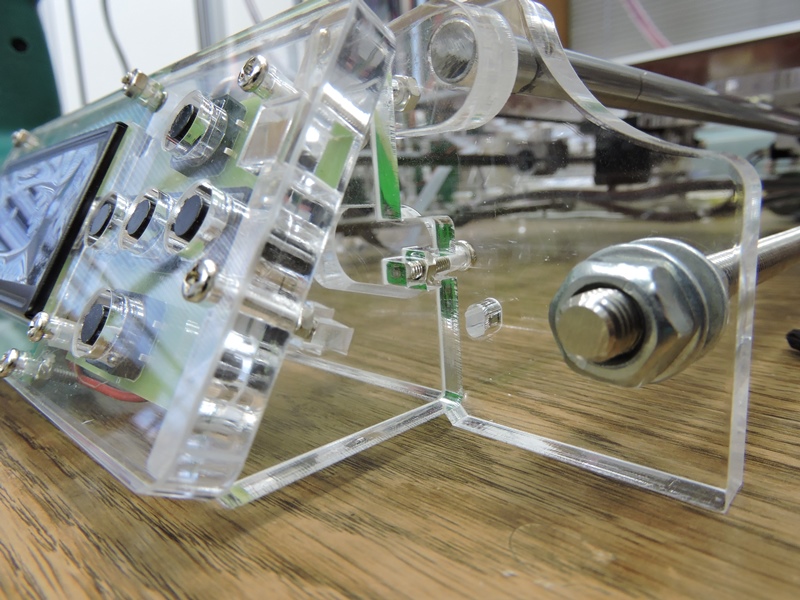

LCDパネルの取り付け位置不整合 |

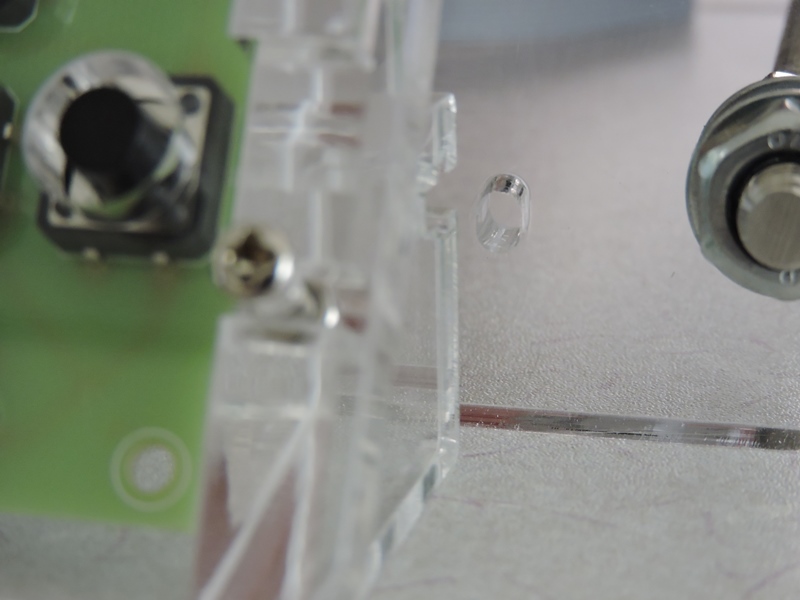

LCDパネルは親切にもマウントごと組立済みでした・・・が、ベースフレーム(フロント)の取付穴にまるで合いません。

ネジ穴が縦方向にも横方向にもずれているのです。

|

パネルを留めているネジも、長さを間違えているのかフレームの一部と干渉します。おそらく設計ではなく製品管理上の

ミスだと思います。

|

3.1mmのドリルで適切な位置に穴を開けます。元から開いていた穴がかなりずれていることが分かります。

パネルを留めるネジも短いものに交換しました。

|

|

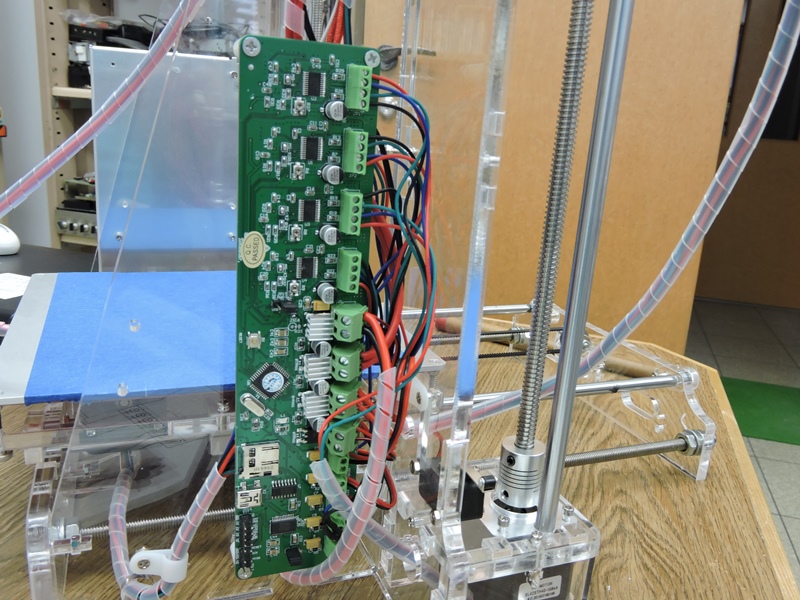

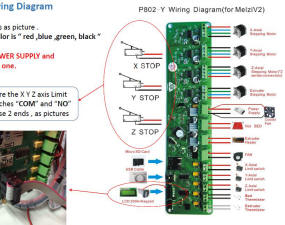

ワイヤリング(配線) |

組み立てマニュアルに従ってワイヤリングの作業を進めます。全ての機能が組み込まれた1ボードに全配線が集中

するので、ボード周りはどうしても複雑になります。丸1日かけて駆動軸ごとにゆっくり作業しました。ボードに取り付け

られているケーブルコネクタの品質がやはり今ひとつです。

|

|

|

![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ