![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ

|

|

| ・「Prusa i-3」の不具合と対処(ダイレクトエクストルーダへの換装) |

試行錯誤の末、「Prusa i-3」ホットエンドの温度特性をようやく安定させることができました。 ホットエンドブロックを移動させる3軸の動きは当初から一貫して快調です。 複雑な座標変換を伴うデルタ型とは違い、直交座標に沿って動くブロックは見ていて安心感があります。 温度特性が安定しているといっても、それはサーミスタによって測定された数値上の安定でしかありません。 ノズルの先端部分で最適なフィラメント溶融温度が維持されているか否か、確証はないのです。 強力な送り出し機構を備えたフィラメントフィーダですが、フィラメントの溶融・射出とうまくマッチングしているのかも不明です。 積層方向に強く残る筋(段)、しばしば出現する積層ムラ(隙・巣)、フィード停止などまだトラブルは残っています。 思い切ってフィラメントフィーダ一体型のホットエンドに換装してみます。 |

|

|

1.ボーデンエクストルーダの問題 離れたフィラメントフィーダとホットエンドをPTFEチューブでつなぎ、その中をフィラメントが送られていきます。 チューブの中をフィラメントが通る構造が、ボーデンケーブルに似ていることからこの名前が付いたようです。 「What is a Bowden extruder?」 (http://start3dprinting.com/2013/07/what-is-a-bowden-extruder/)。 スムーズに通過させるにはチューブ内にゆとりが必要ですが、ゆとりはフィラメント出し入れのレスポンスを低下させます。 |

|

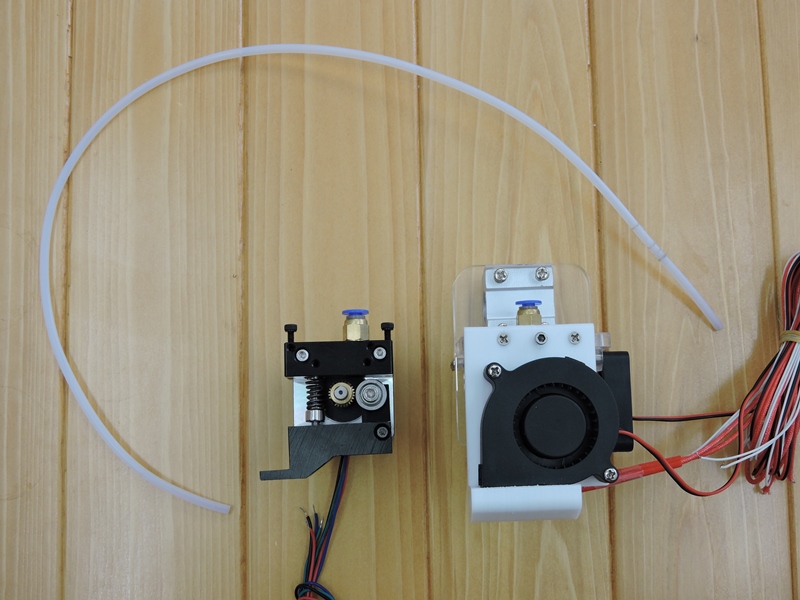

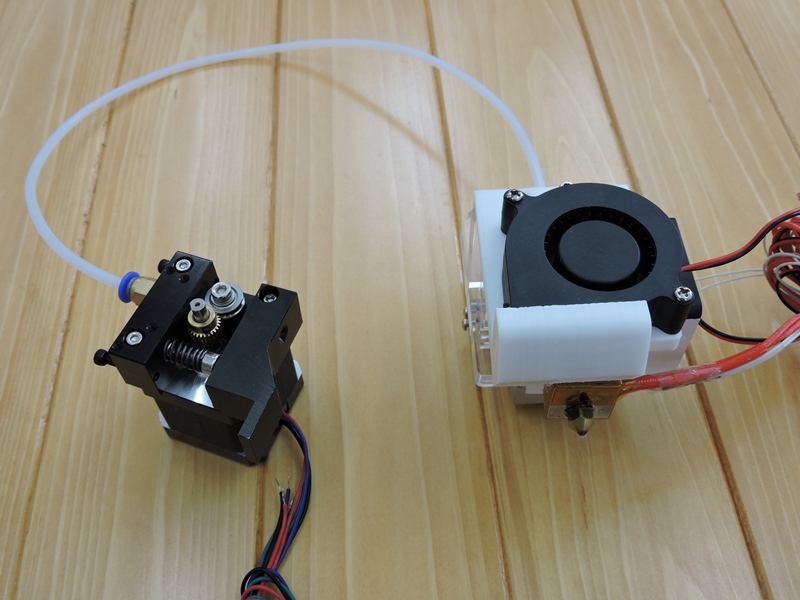

フィラメントフィーダ(左)とホットエンドブロック(右)は、 長さ50cmほどのPTFEチューブで連結されます。 |

フィットコネクタを介してタイトに装着されますが チューブ内のフィラメントには必ず遊びが伴います。 |

そのため、フィラメントフィーダによるフィラメントの制御 (出し入れ)にはタイムラグやヒステリシスが加わります。 |

チューブの内径をフィラメント径に近づければヒステリシスは 低減しますが、逆にチューブ内の摩擦抵抗が増大します。 |

|

2.ダイレクトエクストルーダ ダイレクトエクストルーダはフィラメントフィーダとホットエンドを一体化したもので、両者をつなぐチューブは不要です。 このため、チューブ内の遊びによって生じるタイムラグやヒステリシスの問題が出ません。 フィラメントフィーダの微妙な制御(出し入れ)が正確にホットエンドに反映され、積層の精度や安定性を向上させます。 |

|

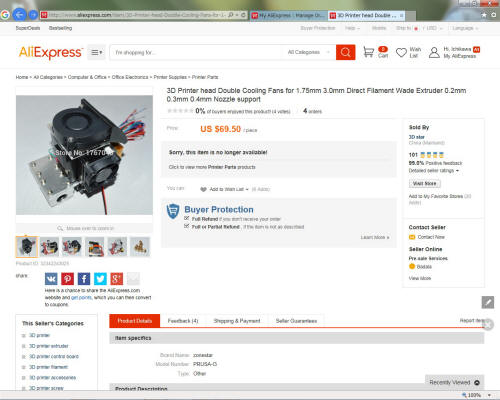

「Prusa i-3」と同じメーカーが製造販売しているダイレクトエクストルーダです。 明示はされていませんが、写真で判断する限り「Prusa i-3」にそのまま装着 できそうです。オンラインセラーは大丈夫と回答していましたが、実際に購入し 実装してみないと本当のところは分かりません。*リンクが切れている場合があります。 |

|

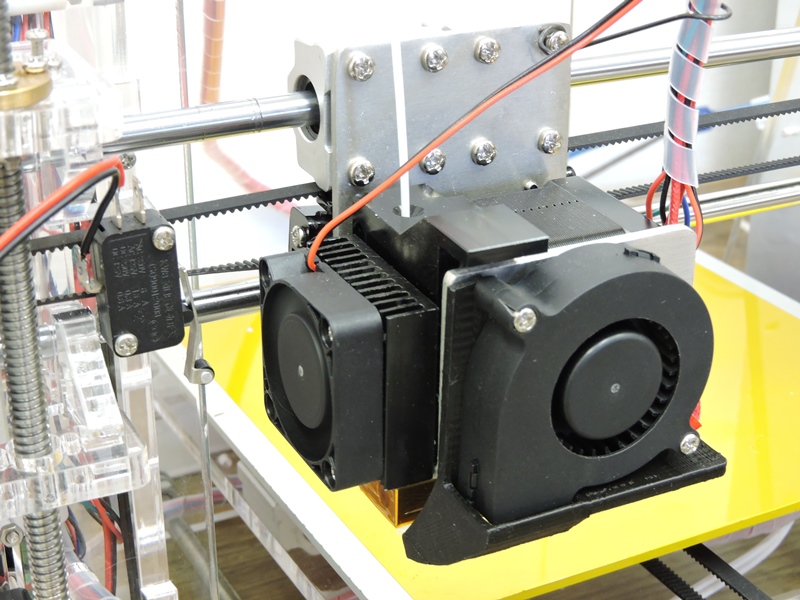

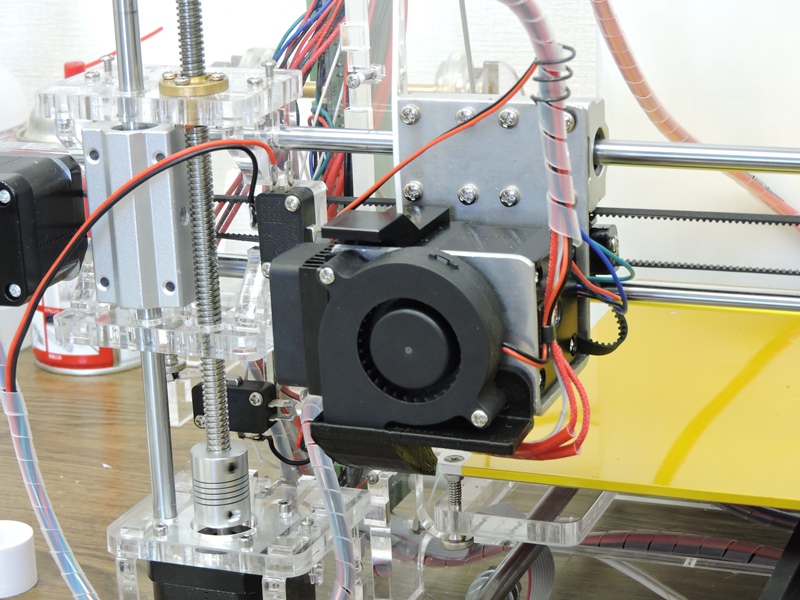

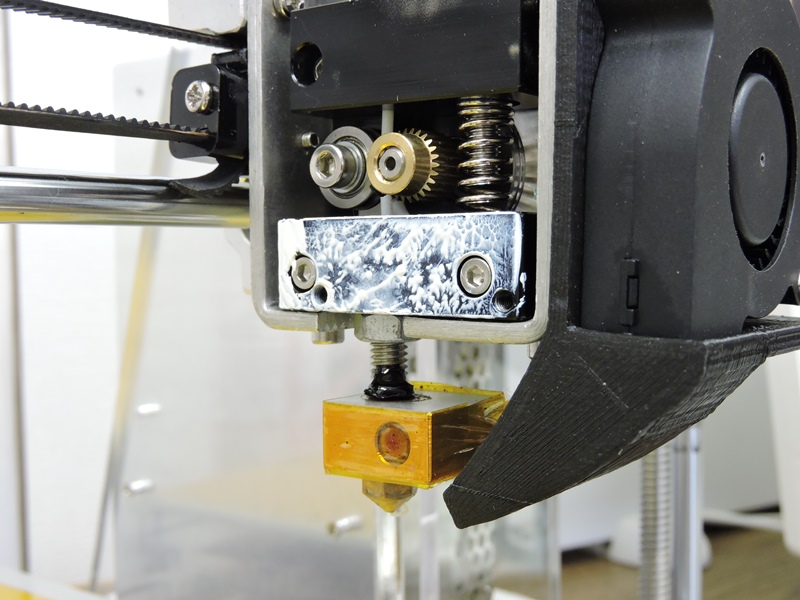

X軸に問題なく装着できました。本体の組み立て時と同様、付属していた 30mmリニアブッシュは組み付け不良のためいずれも交換が必要でした。 |

|

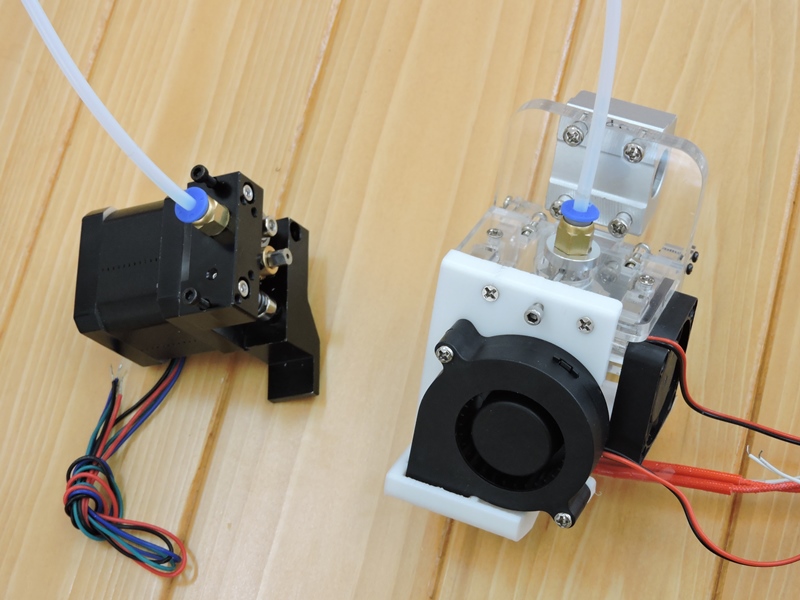

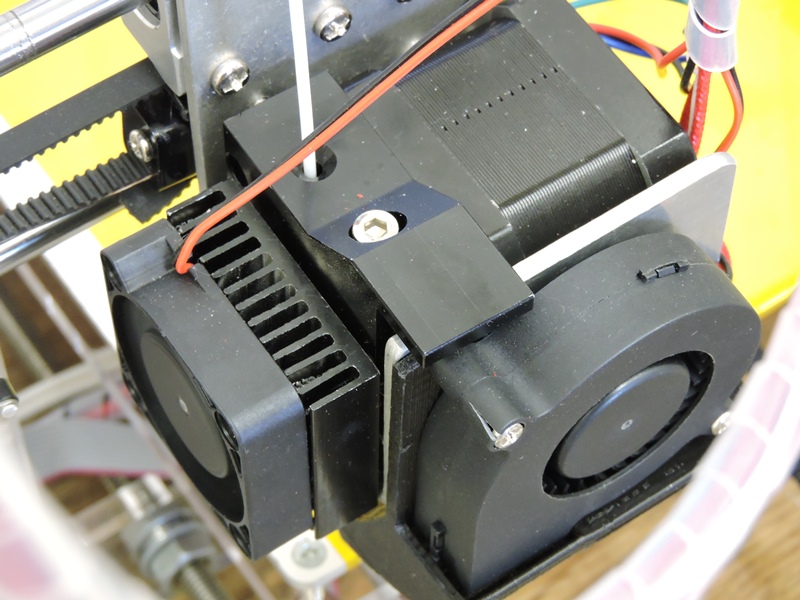

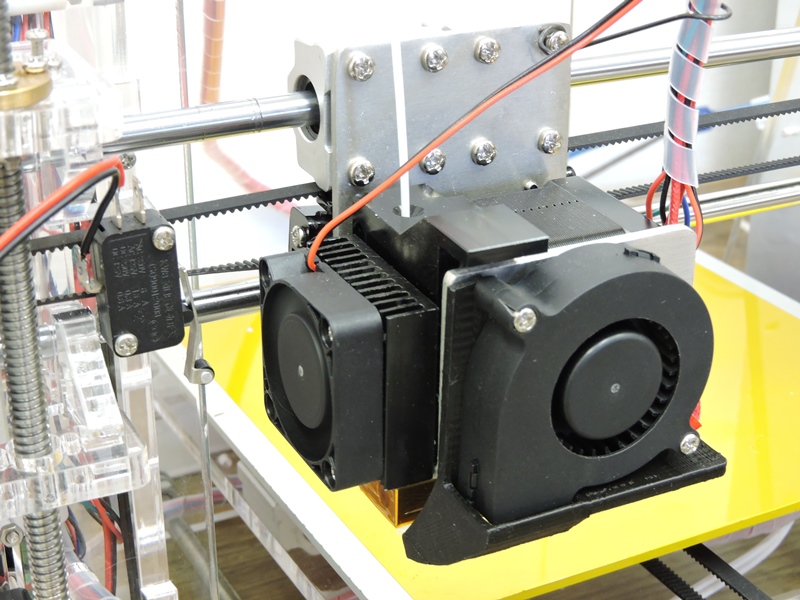

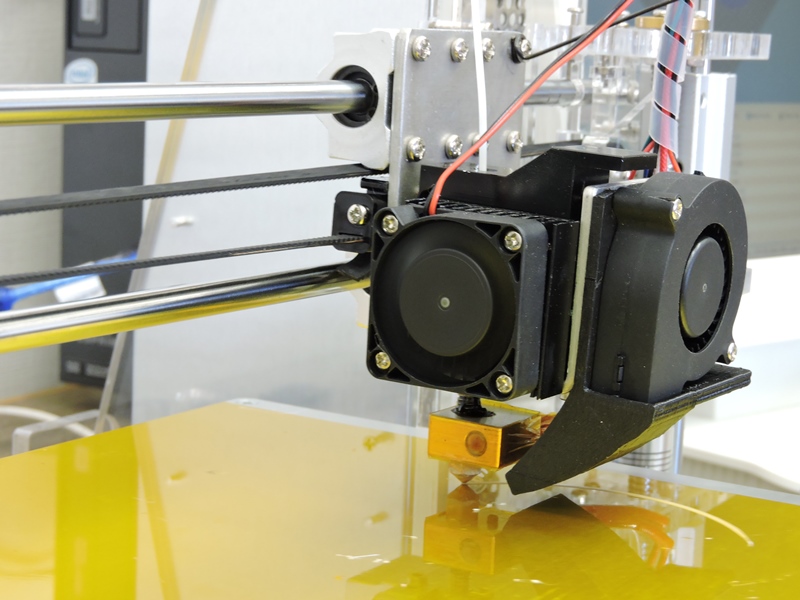

2個のクーリングファンを装備しています。左側が ホットエンド冷却用、右側がフィラメント冷却用です。 |

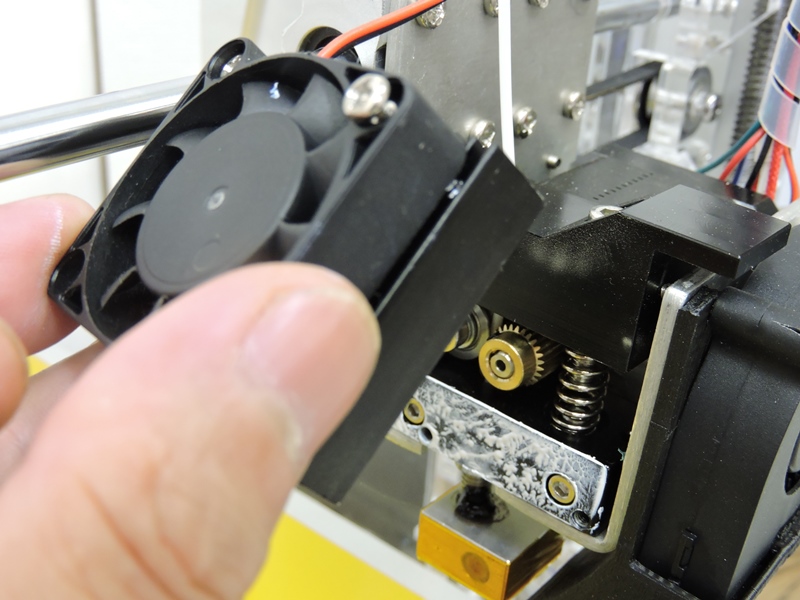

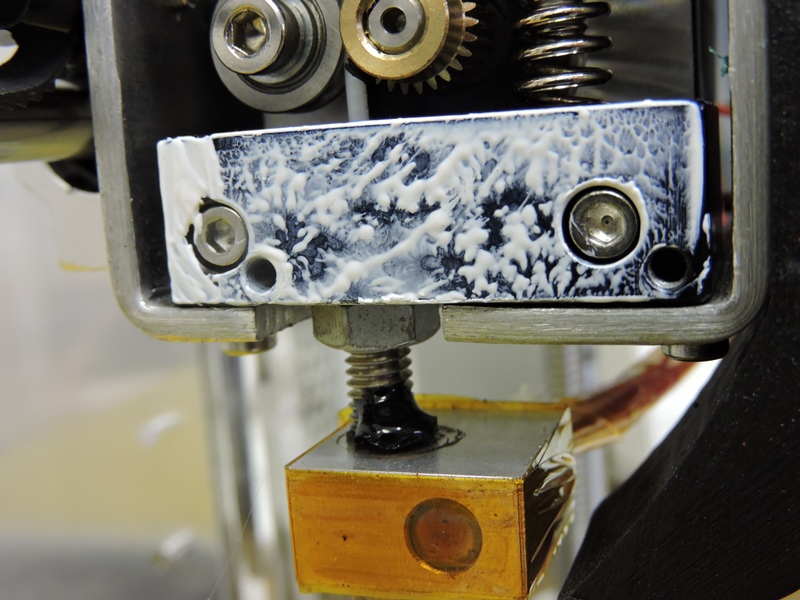

ホットエンド冷却用ファンを放熱器ごと取り外してみます。 4本のネジのうち2本のみで基部に固定されています。 |

バレルの上側が金属ブロックにねじ込ま れてコールドエンドを構成しています。 |

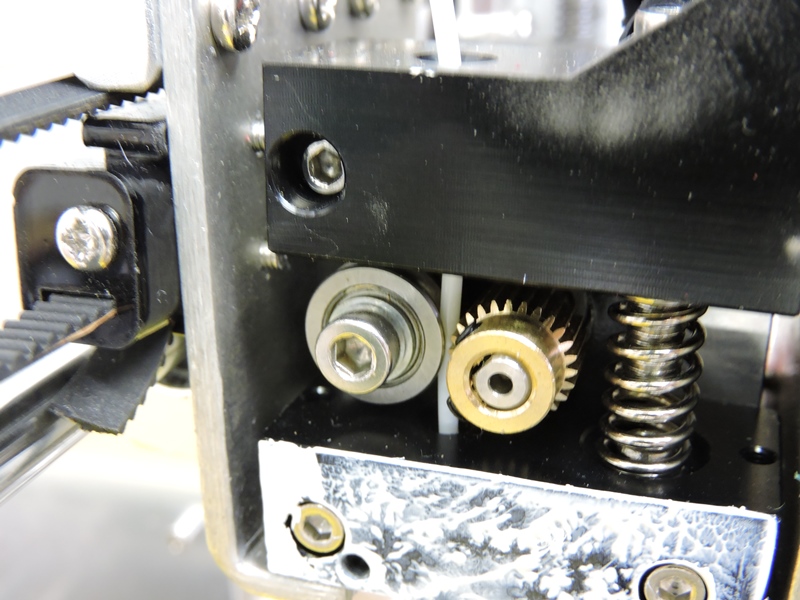

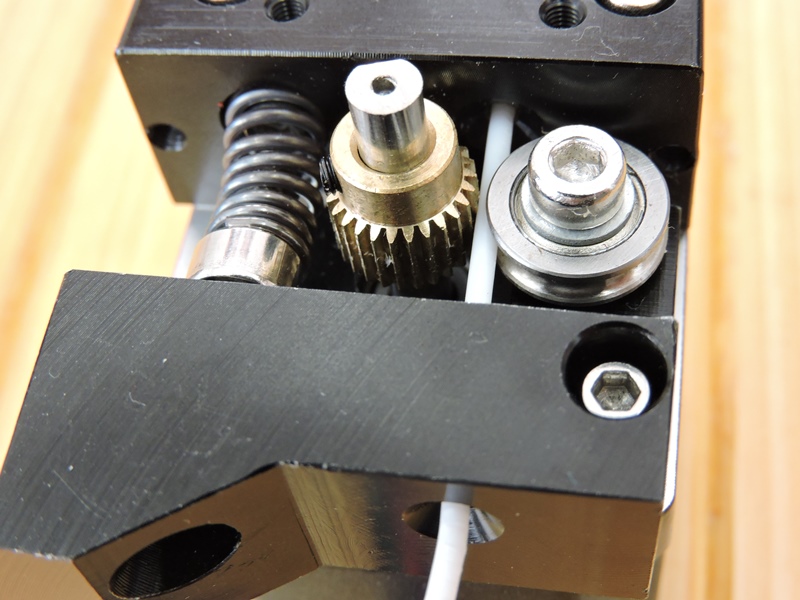

フィラメント送り出し用のギヤ。歯先が 鋭く、フィラメントを強力に掴みます。 |

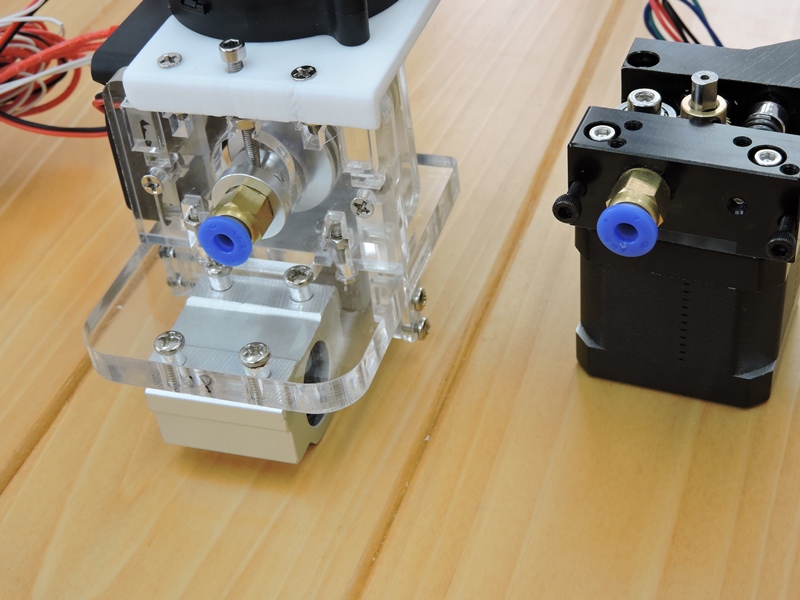

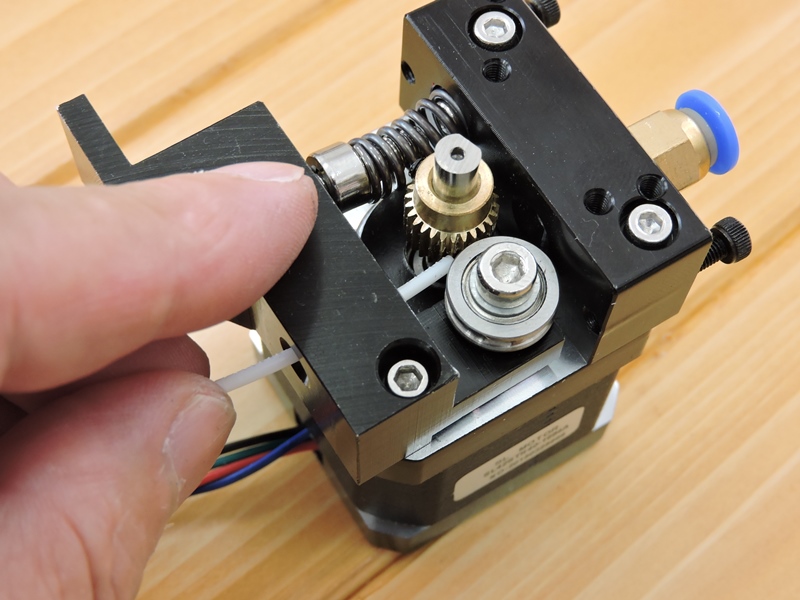

ボーデン式の元のフィラメントフィーダ。フィットコネクタの 取り付け基部がコールドエンドブロックになります。 |

コールドエンドブロックに放熱器を密着させて 冷却します。熱伝導グリスが塗布されています。 |

全金属製で強固なつくりです。ローラーを押さえ 付けるバネも強力なものが使われています。 |

フィラメント冷却用ファンからシュラウドを 通って、ノズルの先に気流が導かれます。 |

ダイレクトエクストルーダにも欠点があります。 ステッピングモータの大きな重量が加わることです。 |

X軸の駆動系に数倍の重量がかかり、X軸方向の 最大移動速度が制限されることです。 |

|

3.ダイレクトエクストルーダの効果 ダイレクトエクストルーダへの換装作業を終え、早速出力してみました。 まず、フィラメントの射出が劇的に改善されました。 フィラメント送り出し量の不足による隙(巣)の発生や積層の途切れ、フィラメント送り出しの停止などが見られなくなっています。 ネット上で数多く報告されているバレル内やノズル内での詰まりは皆無です。 ホットエンドの温度特性は、電気的調整を何もせずとも最初から安定しています。 積層に伴う水平方向の筋はあまり改善しません。原因が別にあると思われます。 ダイレクトエクストルーダとは無関係ですが、テーブル面積が広く210mm×210mm×180mmの大きさまで出力可能です。 |

|

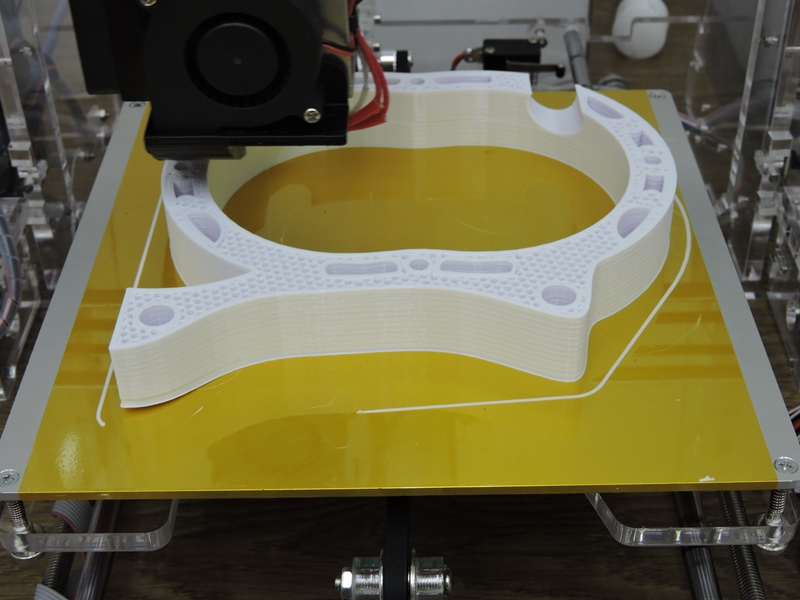

210mm×210mmの最大出力範囲をフルに利用することができます。 180mm×180mmのデルタ型は、実際には周辺部の移動誤差のため、 正確な出力は150mm×150mm程度に限定されていました。 |

|

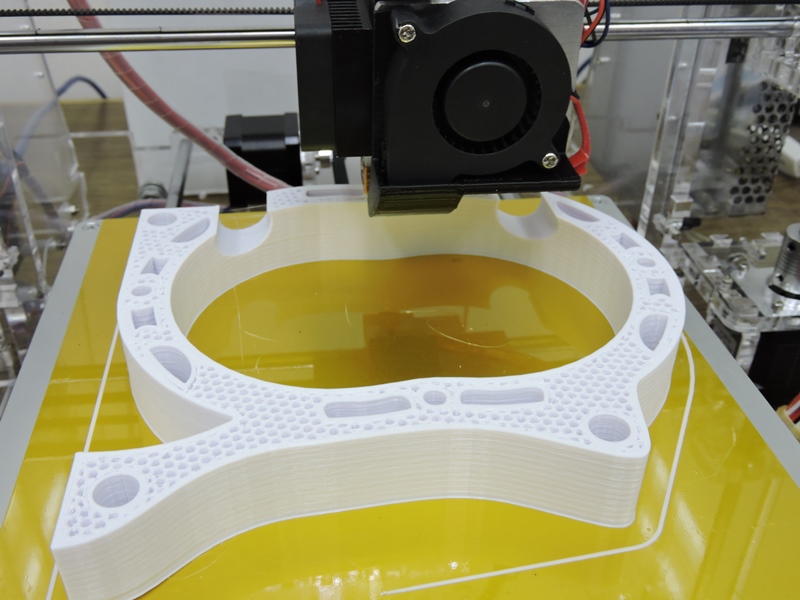

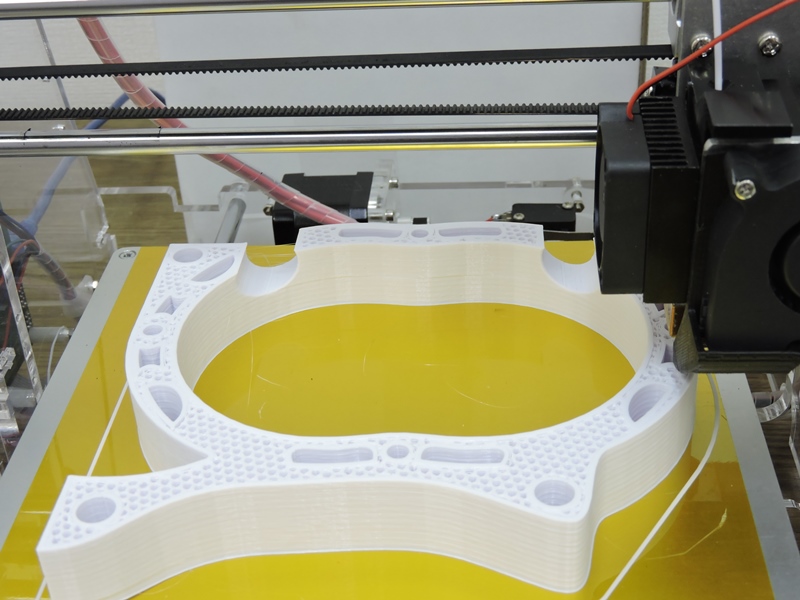

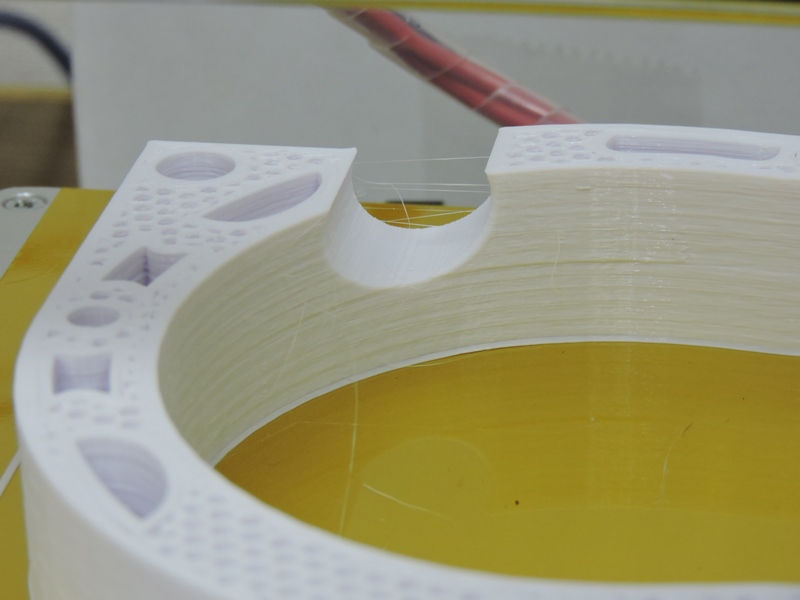

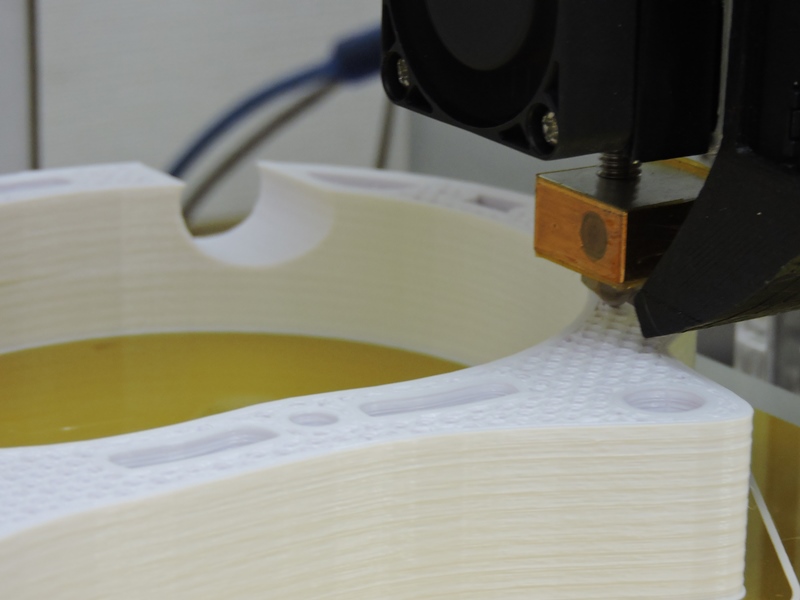

ロータリーエンジン模型のハウジングを出力しています。 安定したフィラメント射出により美しく強固に積層されます。 |

外周手前の捨て打ちを見ると、フィラメントが出始める までの途切れが短くなっていることが分かります。 |

架橋(ブリッジ)になりかかる部分で糸を 引いていますが非常に少なくなっています。 |

慣性質量の増加によるレスポンス低下はさほどでもなく、 内部フィル(充填)のハニカムも整然と出力されます。 |

|

||||||||

|