|

|

| ・単6乾電池ホルダーの製作・模索編(2019.6.14) |

UM-6(単6)乾電池をご存知でしょうか。米国の規格AAAAに該当し、日本国内では 製造されていません。その単6乾電池用のホルダーを製作して欲しいというご依頼です。 乾電池自体が製造されていないので、ホルダーを手に入れることは不可能でしょう。 |

|

用途はこの何ともレトリックな トランジスタラジオに使用するそうです。 |

ナショナルの製品で、ラジオ 自体は正常に機能します。 |

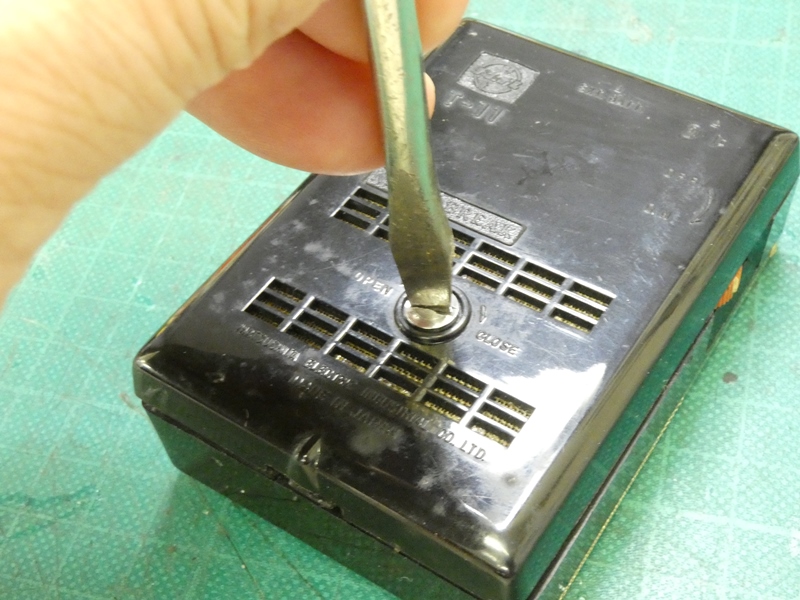

裏蓋を開けてみます。カバーの 材質にも時代を感じます。 |

SONY製に比べると部品の 実装密度がそこそこです。 |

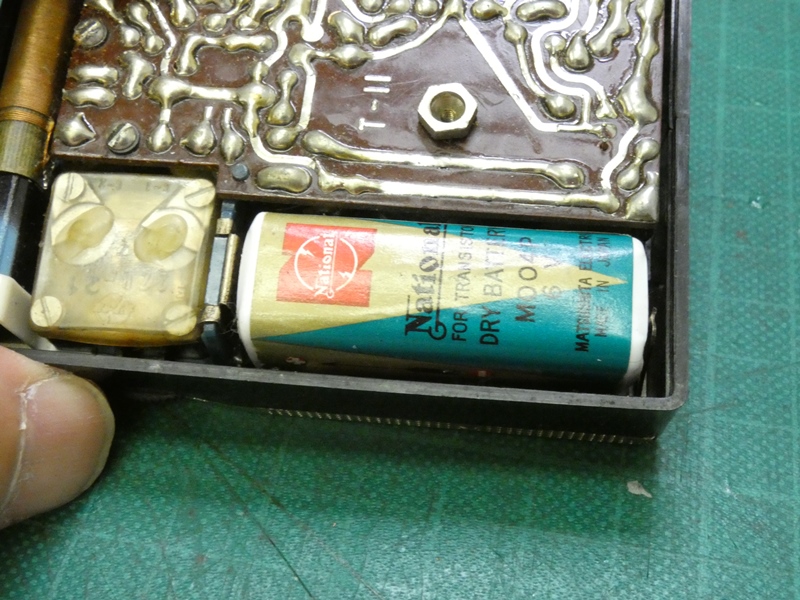

左下のこのスペースに 乾電池が収まります。 |

使用されるのはとっくに廃版となったM004P型 乾電池(6V)、ご依頼主が参考に送って下さいました。 |

このサイズに合わせて乾電池 収納部が設計されています。 |

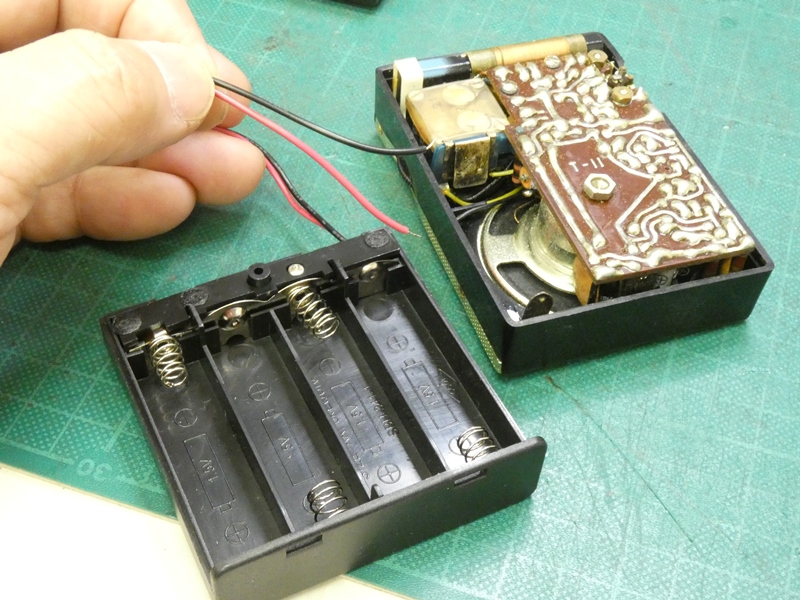

M004Pの代わりに単3を4本このホルダーに 入れて、外付け電源として使用してきたそうです。 |

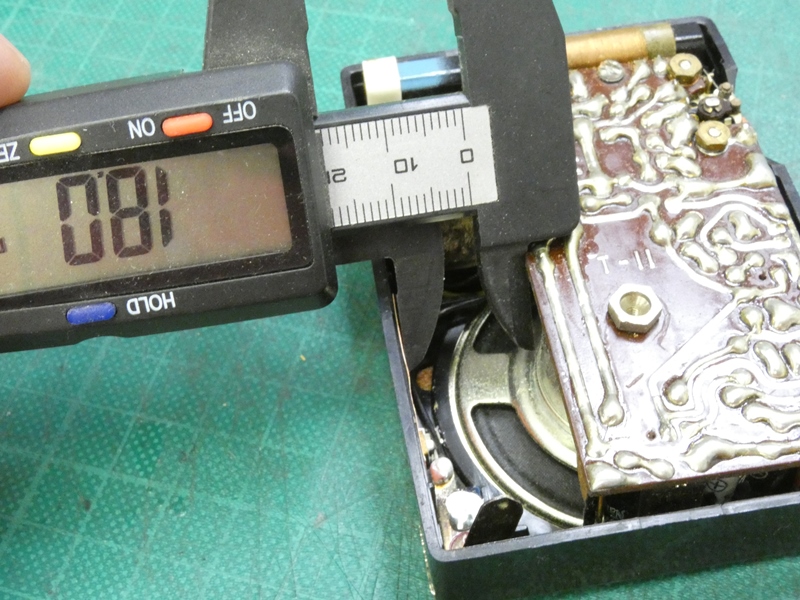

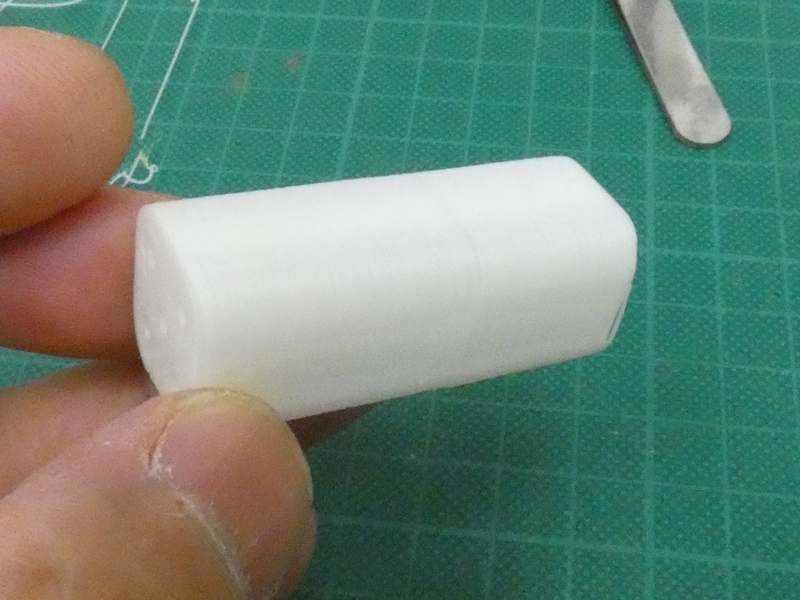

単6乾電池のサイズを 確認します。長さ42mm、 |

直径7.8mmといったところです。 単4乾電池よりも微妙に小型です。 |

電圧6Vを供給するには4本を 直列にする必要があります。 |

乾電池収納部のサイズも確認します。 幅18mmなので単6を2本収納可能です。 |

長さは45mm近くあるので、ホルダー 金具の分を含めても収まるでしょう。 |

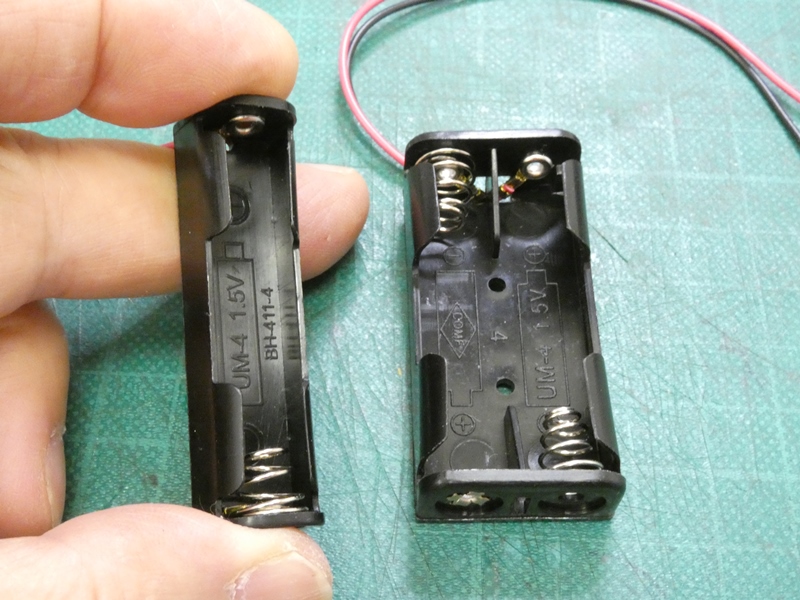

単4乾電池と僅かな違いしかないので 単4用のホルダーを試してみます。 |

嵌め込みが少し緩いだけで、ホルダー 金具はそのまま使用できます。 |

ですが、長さが2mmほど 大きく収納部には余ります。 |

2本を並べた場合、横幅も かなりオーバーしてしまいます。 |

単4乾電池2本用のホルダーも 同じくらいオーバーします。 |

乾電池ホルダーという簡単な部品ですが、急に厄介な話になってきました。 ゼロから設計・製作する必要があります、「特注・ワンオフ」の仕事です。 |

|

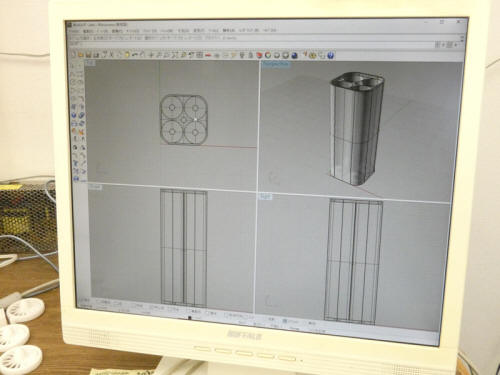

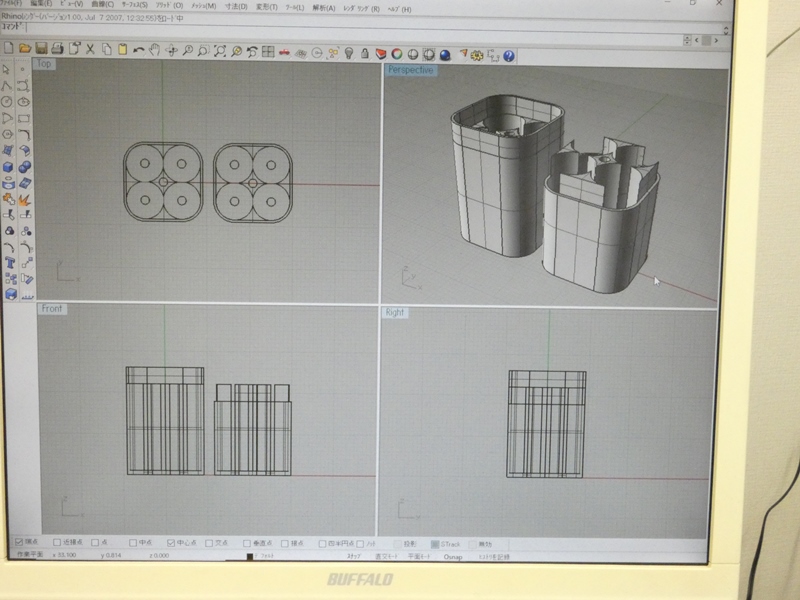

単6乾電池の実測寸法を元に、4本を 収納する最小限のホルダーを設計します。 |

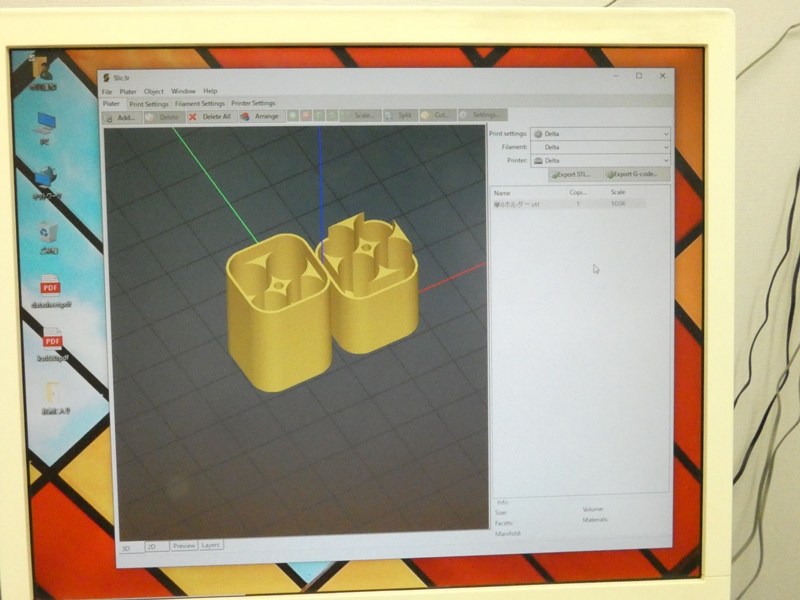

製作方法は3Dプリンターによる成型です。 元々ご依頼主が検討された方法です。 |

「3Dプリンターがあれば製作できるのではないか」、 そこを理解されているご依頼主の着眼が素晴らしい! |

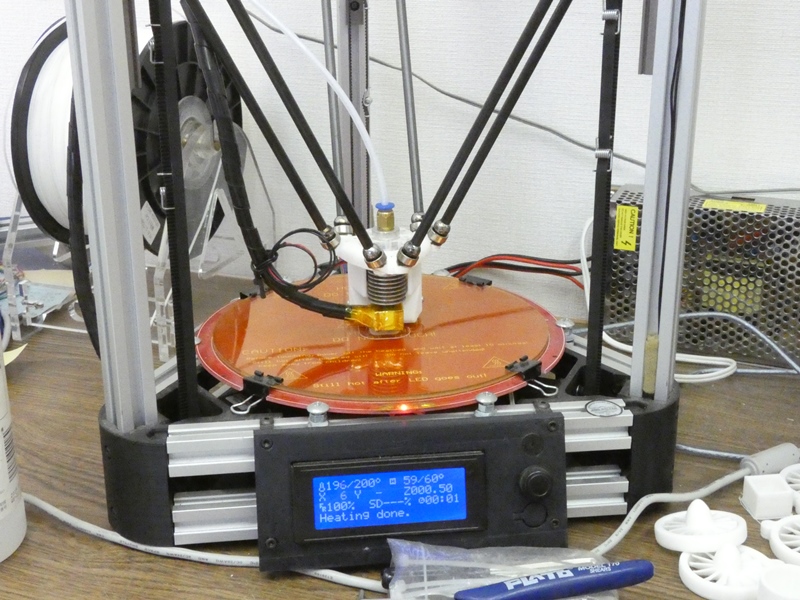

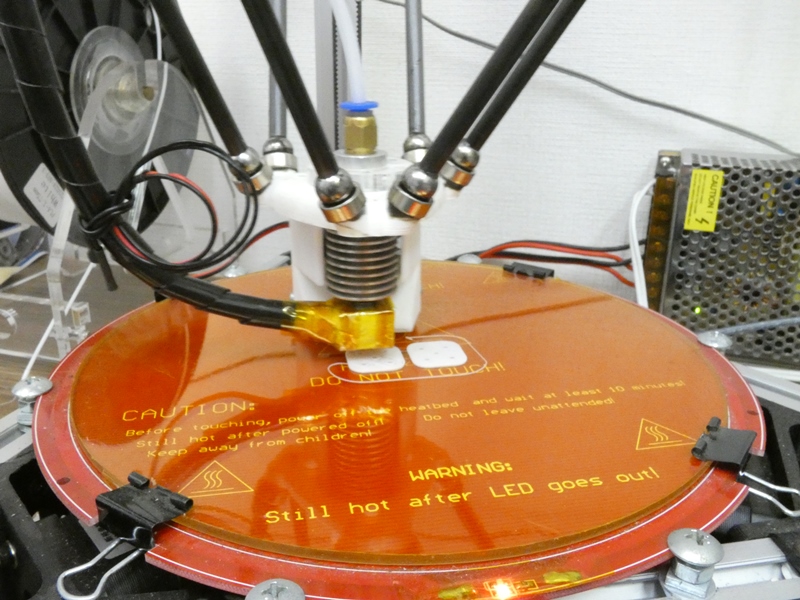

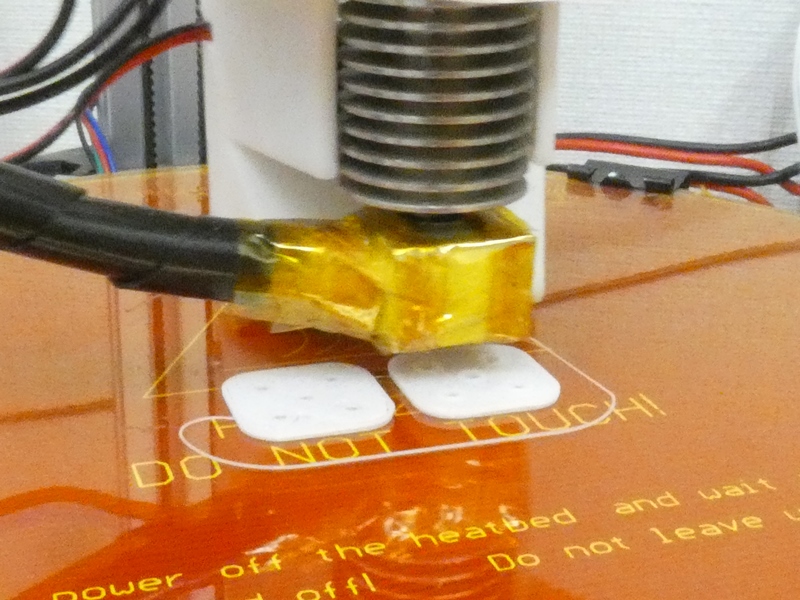

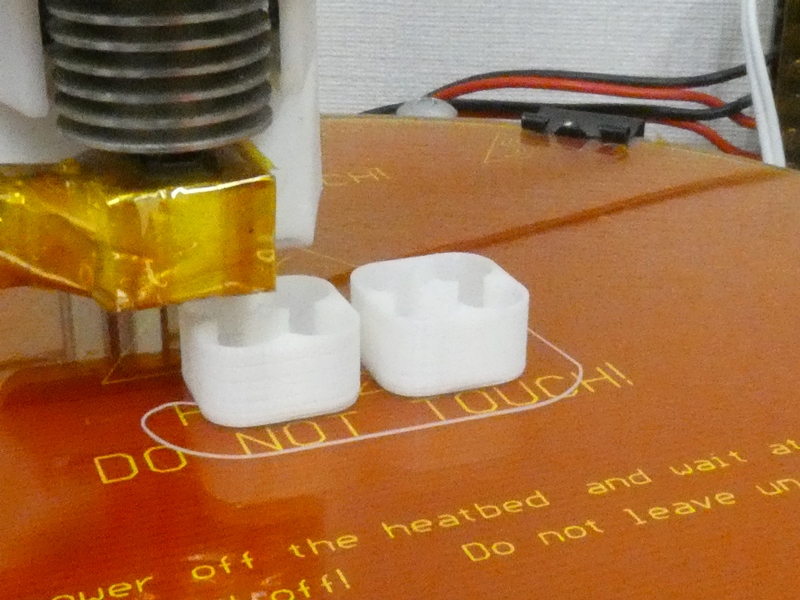

ホットエンドが乾電池 ホルダーを出力し始めます。 |

デルタ型は性能が安定しています。 1発目でCAD通りの出力が得られます。 |

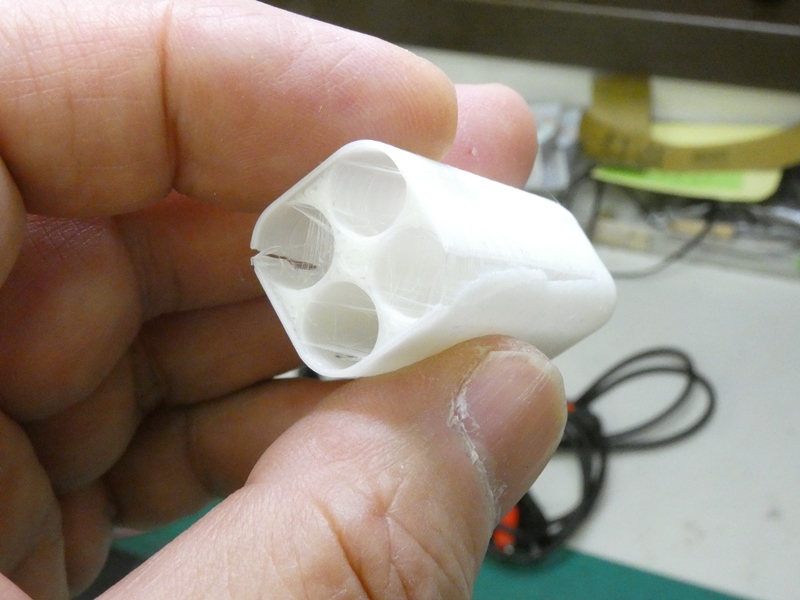

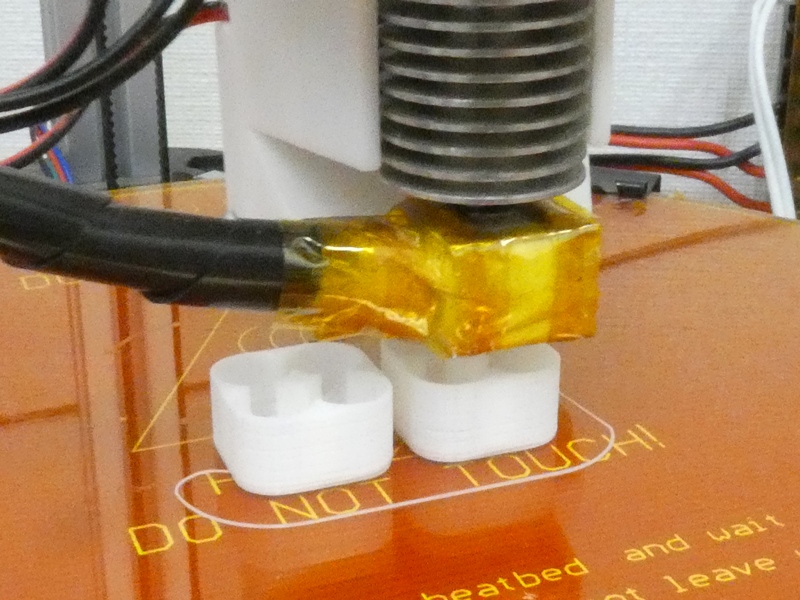

手に取って見ると、外側の壁面に 縦方向の欠損があります。 |

ホルダーの大きさを最小限にしようと 壁面の厚さを薄くし過ぎました。 |

スライサーの計算誤差と3Dプリンターの 限界により、壁面が連続しない場合があります。 |

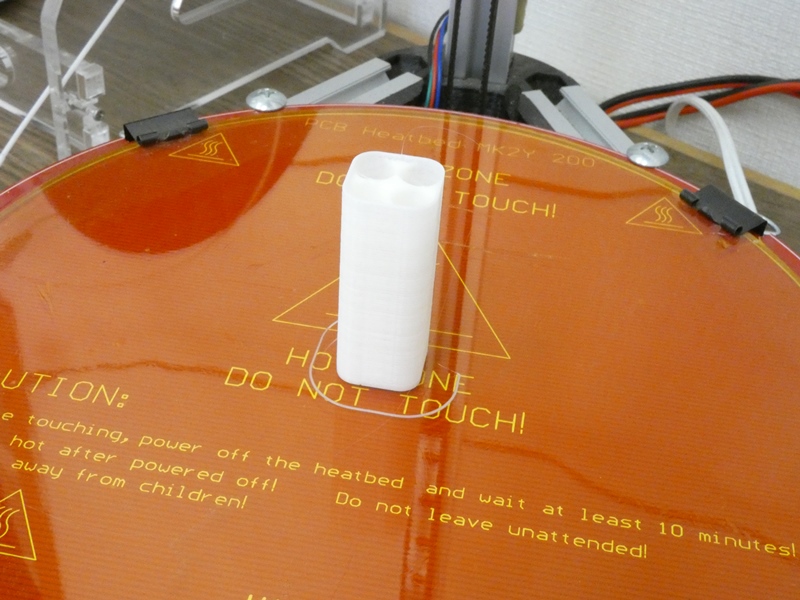

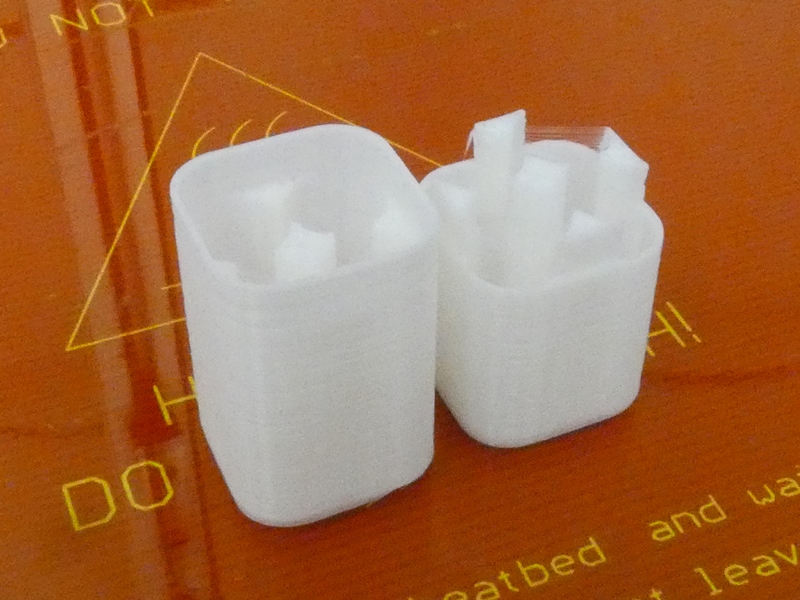

肉厚を僅かに増やして再度出力します。壁面の 欠損は解消され、全体的に綺麗に成型されています。 |

|

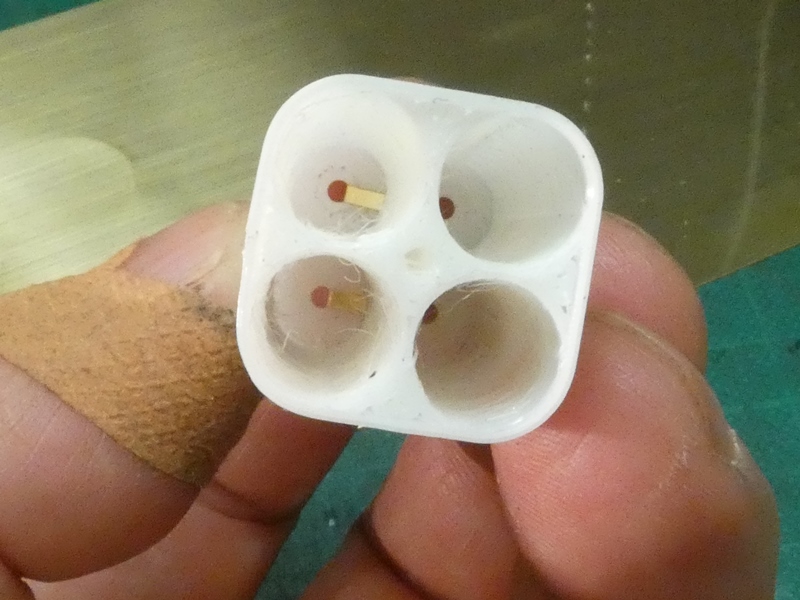

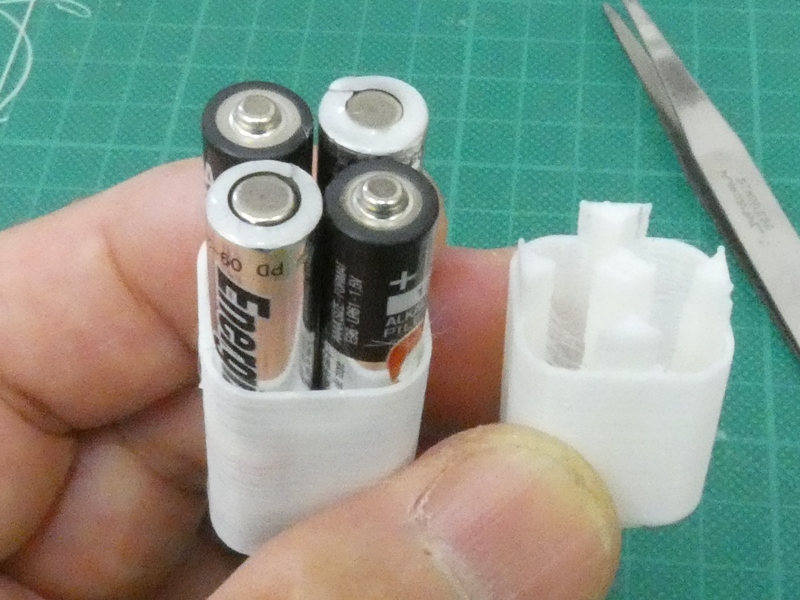

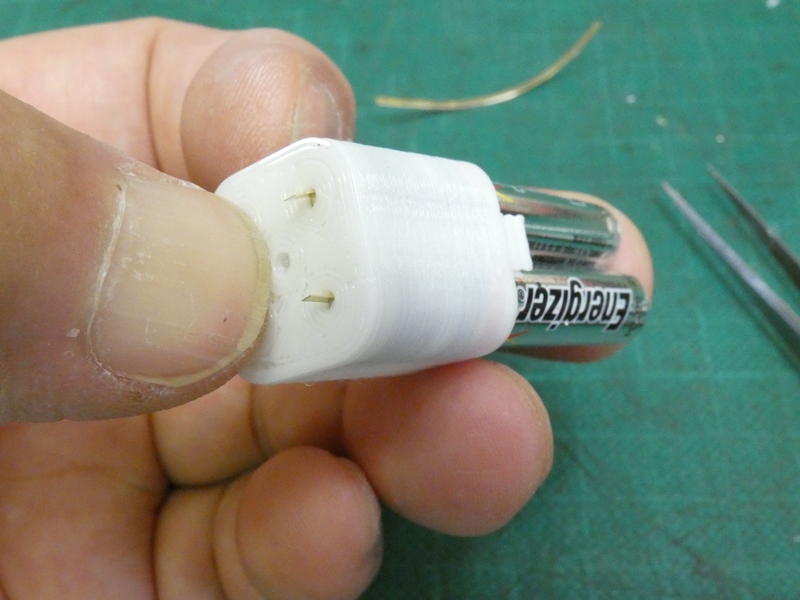

単6乾電池を入れてみます。円筒内部に糸引きが 残っていますが、乾電池の挿入には問題ありません。 |

簡単な部品製作ですがCADの威力を 感じます。乾電池がぴたり収まります。 |

工夫と手間を要するのはここからです。 ホルダーに電極となる金具を取り付けます。 |

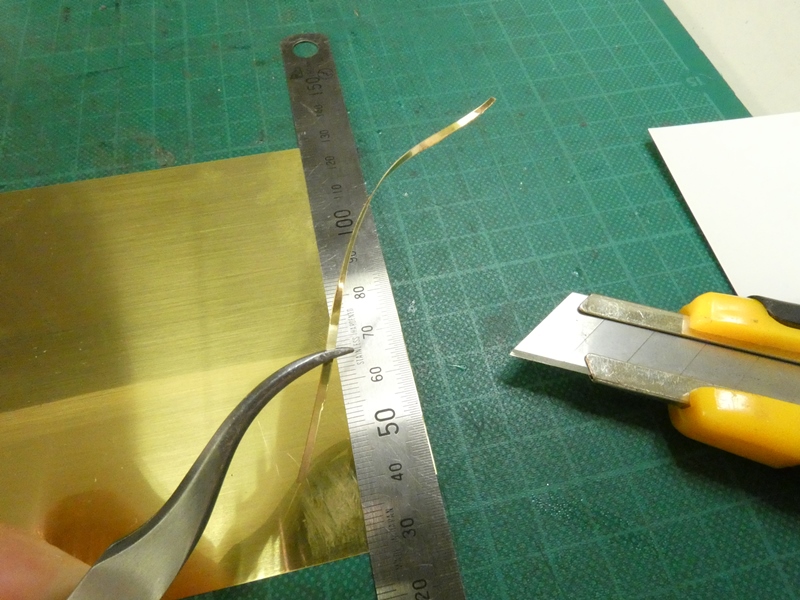

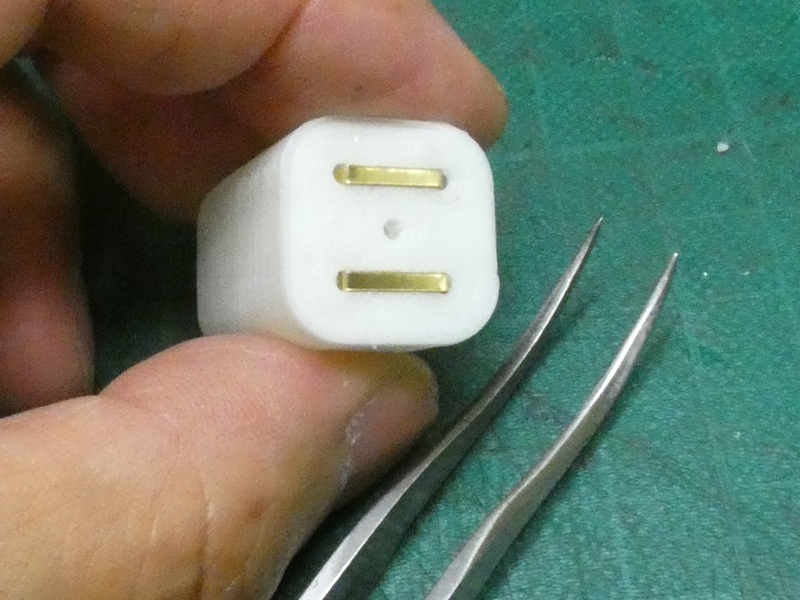

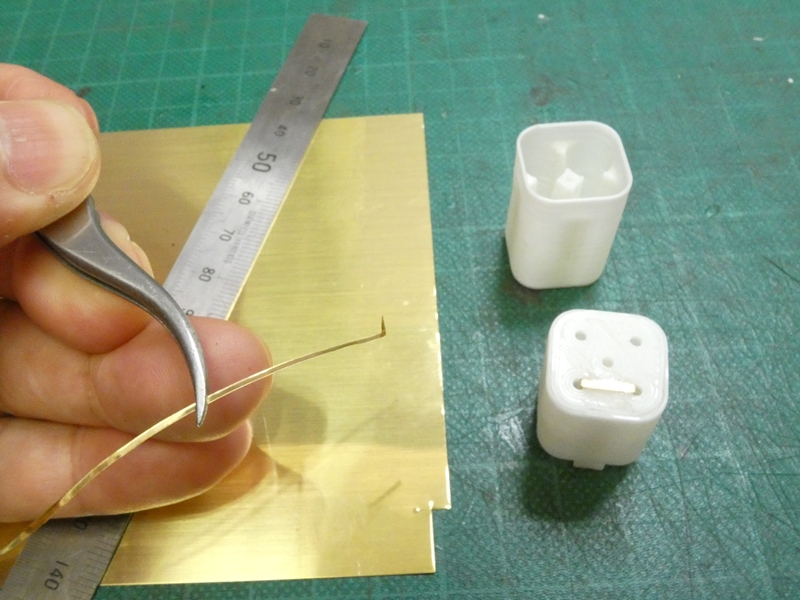

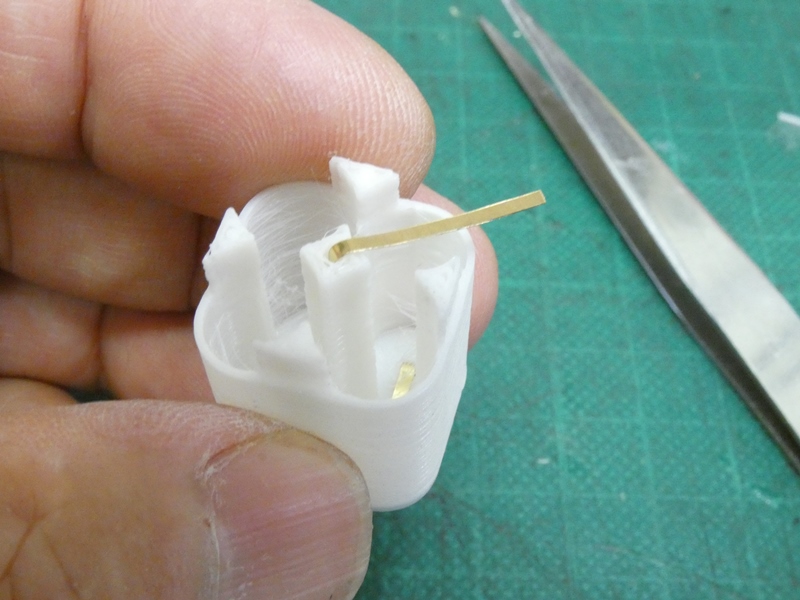

0.3mm厚の真鍮板を加工します。 細長く(1.5mm幅)に切り出します。 |

乾電池を直列に接続する金具を 作ります。必要な長さに切断します。 |

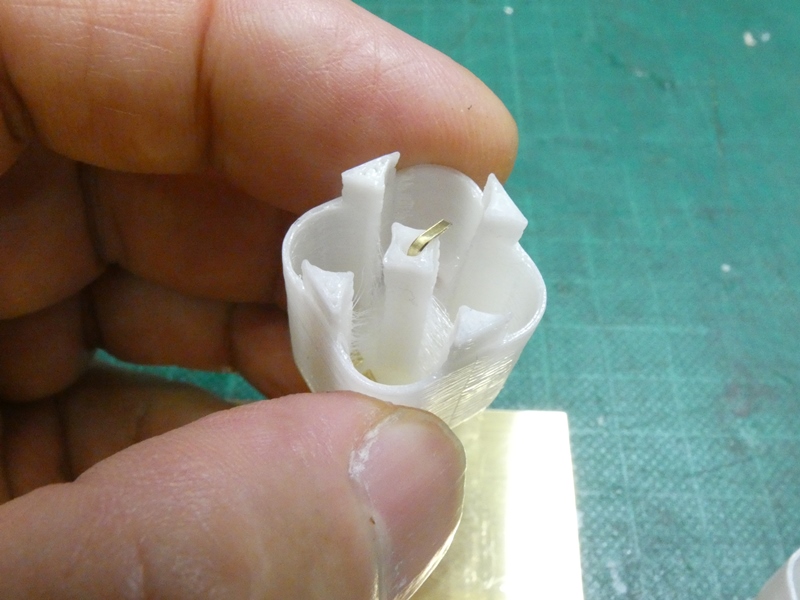

両端を折り曲げホルダー 底面の穴に通します。 |

乾電池4本を直列に接続するため、 底面側には2列の金具を取り付けます。 |

内側に飛び出た金具の先を、乾電池に 接触するよう折り曲げておきます。 |

実際に乾電池を入れて2本分の電圧(3V)が出ていることを確認します。底面側に取り付けた 金具は、電極としてうまく機能しているようです。さて、ここまで作業して問題に気付きます。 底面ではない側(回路計を当てている側)の電極はどうするのか・・、何とかなるだろうと思い 進めてきましたが、簡単ではありません。電極をどのように固定するか見通しが立ちません。 |

|

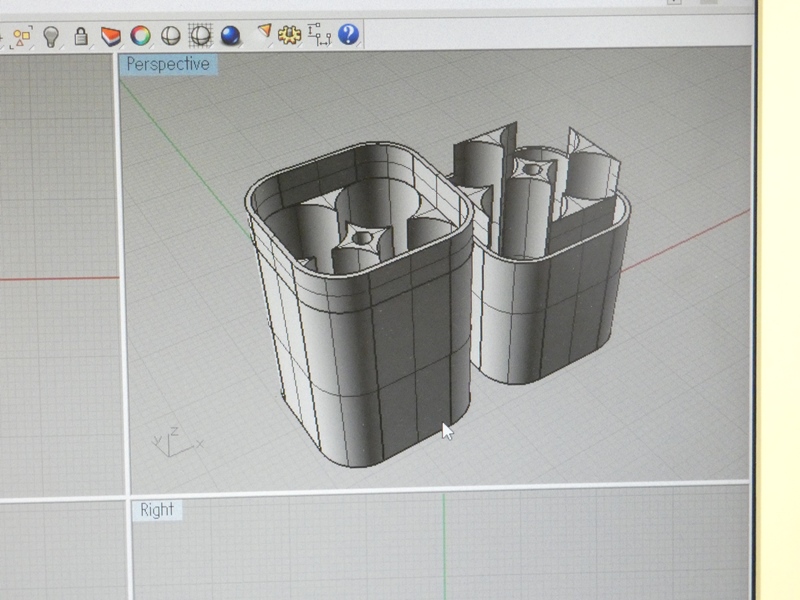

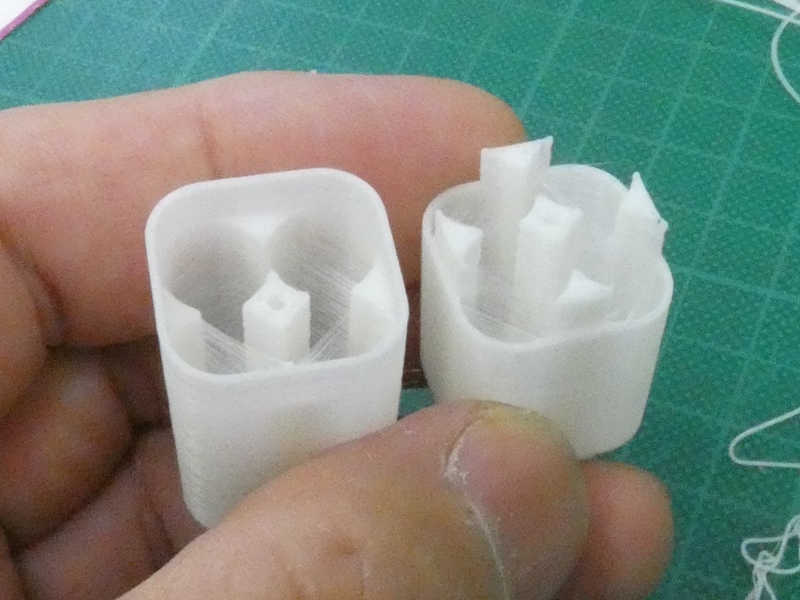

設計を大きく変更します。上下に 分割し、差し込む方式にします。 |

上下それぞれのピースに電極を取り 付け、乾電池を挟み込むようにします。 |

中心を貫通する配線を中央で分離し、 合体時に接触させるようにします。 |

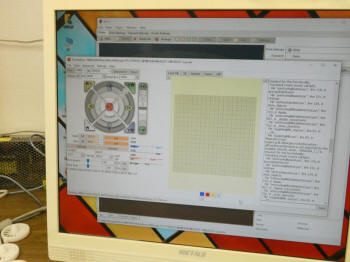

再び3Dプリンターに データを送ります。 |

以前に駆動部を改良して以来、何とか 実用レベルのクオリティを維持しています。 |

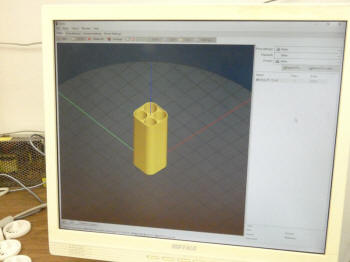

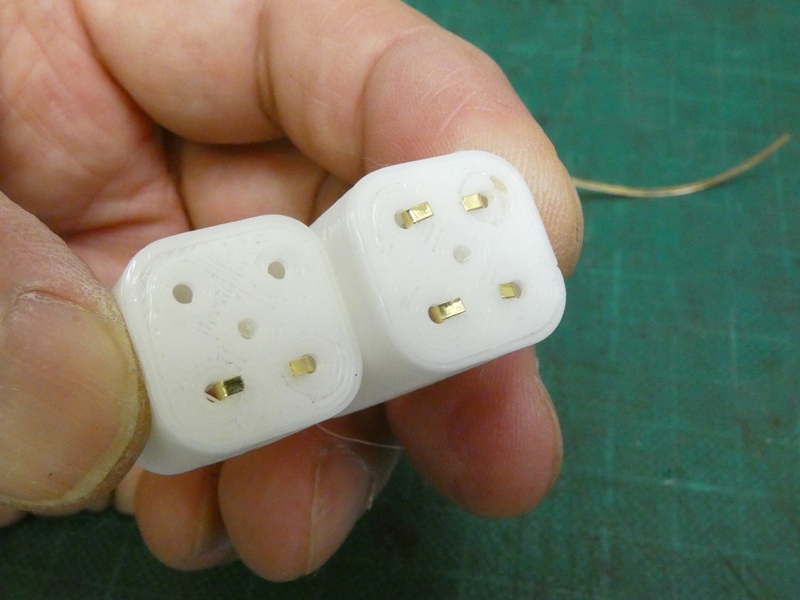

成型が終了しました。CAD内の イメージが実物となり出現します。 |

内部に細く糸を引いた跡が残っていますが、除去しなくても特に影響はありません。 中心を貫通するポストの強度が少し不安なので、接着剤を浸透させて強化します。 |

|

上下のピースを合体させてみます。 差し込み部分を噛み合わせます。 |

当たり前ではありますが、上下が完全に 合体・一致して乾電池ホルダーを構成します。 |

単6乾電池を入れてみます。 前作同様にぴったりです。 |

乾電池を入れた状態で 上下ピースを合体させます。 |

単6乾電池4本を完全に保持しています。電極となる金具を うまく取り付けることができれば、ホルダーとして完成します。 |

|

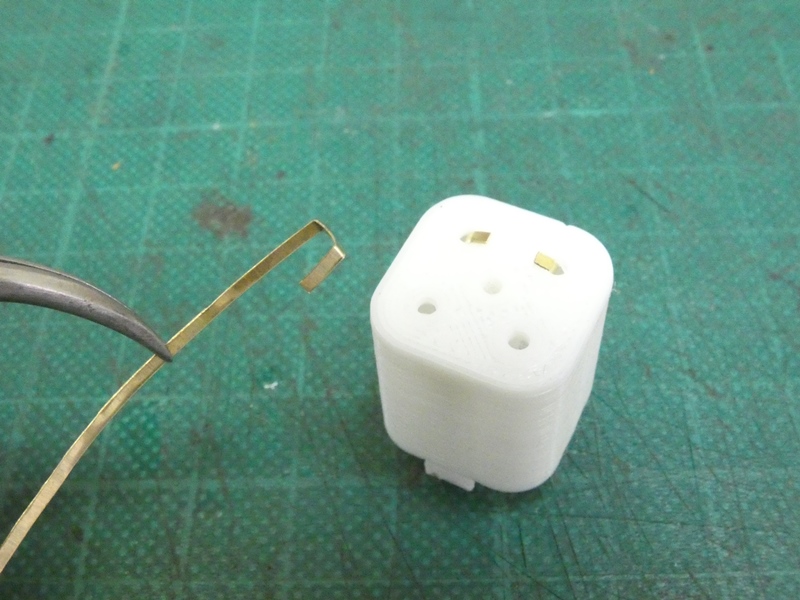

前作同様に真鍮板から 金具を製作します。 |

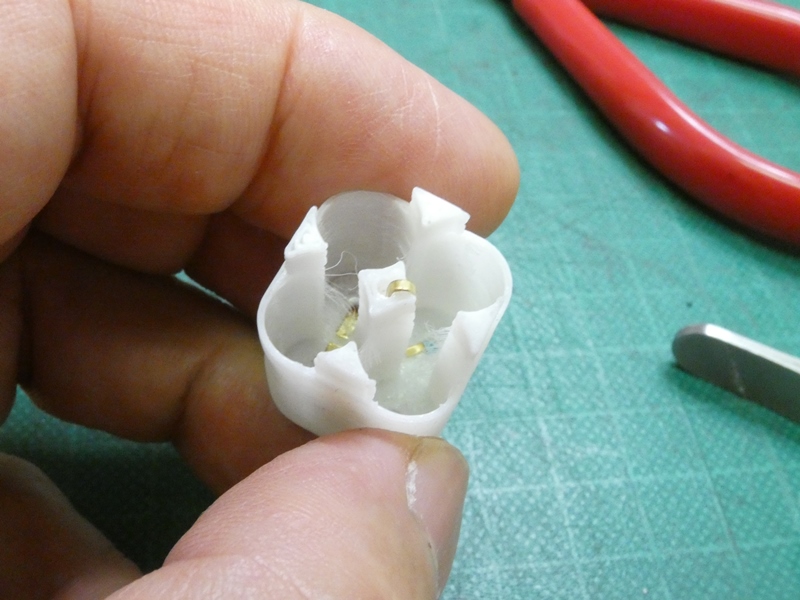

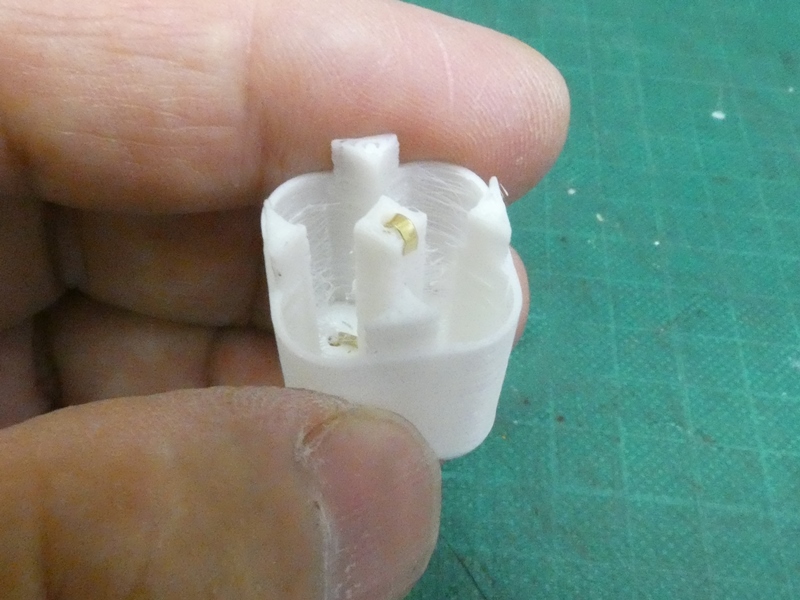

細長く切り出した真鍮板を 「コ」の字型に折り曲げます。 |

底面側のピースに 差し込みます。 |

底面側は2列2本の乾電池を いずれも直列に接続します。 |

差し込んだ金具を2本とも ホルダー本体に密着させます。 |

ホルダー内側に突き出た 部分を折り曲げます。 |

反対側ピースは1列だけ取り付けます。 瞬間接着剤で金具をホルダーに固定します。 |

上下ピース間で中心を貫通 する配線を用意します。 |

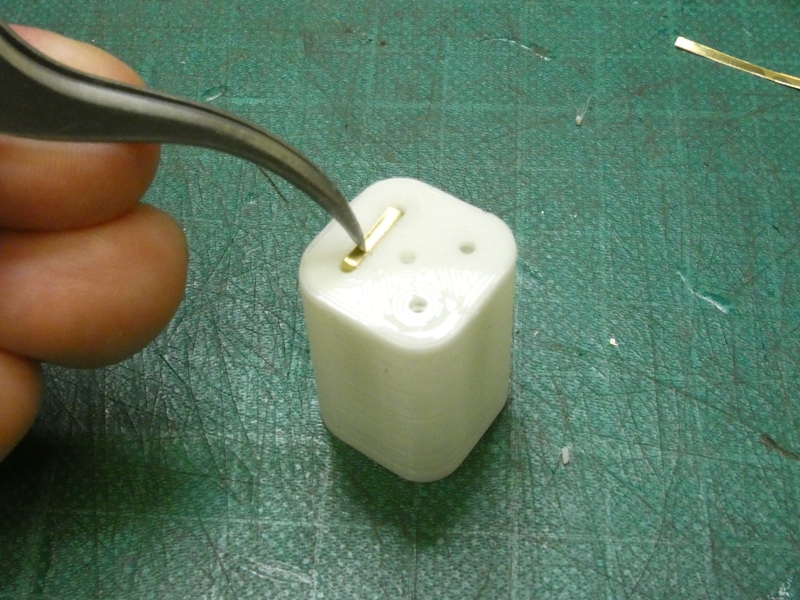

端を鍵型に折り曲げた金具を 中心の穴に差し込みます。 |

底面側に接続する電極 位置(穴)に通します。 |

ポストを出たところで金具の先を折り曲げます。底部側も 同様に加工することで、合体時に互いに接触するはずです。 |

と、ここまで作業したところで再び設計変更です。 両端の電極の取り付け方を変えた方が良さそうです。 |

ホルダーの構造はそのままなので、 何度でも3Dプリンターを動かします。 |

CADデータができてしまえば 何度出力しようが苦になりません。 |

電極金具の取り付け方を変えるとは、「コ」の字 型金具をホルダーの内側から差し込むことです。 |

内側に突き出た分を折り曲げるよりも 乾電池との接触範囲を大きく取れそうです。 |

乾電池の+側電極も-側も、 より確実に接触するはずです。 |

乾電池を入れてみます。 装着感は前作と変わりません。 |

前作とは逆に、ホルダー外側に 突き出た部分を折り曲げます。 |

上下ピースとも直列用の 金具を取り付けました。 |

再び中心を貫通する 金具を取り付けます。 |

細長く切り出した真鍮板の 先を「鍵型」に折り曲げます。 |

底面側に接続する電極位置(穴)に通します。 作業にやや「うんざり感」が漂ってきます。 |

中心を貫通しポストを出たところで 金具を内側に折り曲げます。 |

うんざり感に加えて、反対側の金具と うまく「接触するだろうか感」も漂います。 |

ラジオ側のホルダー金具と接触させる構造も 考えなければなりませんが、ここで一息入れて・・ |

ホルダーの強度向上も兼ねて、外側のみ塗装することにします。 3Dプリンターの積層痕を埋めるようにプラサフを数回吹き付けます。 単6乾電池ホルダーの製作・打開編へ |

|

|

|

|