|

|

| ・業務用ベーカリ本格修理2(2018.1.23) |

業務用ベーカリー本格修理1の続編です。その後、注文していた電熱線が納品され ると修理作業が一挙に進みます。ご依頼主のレストランみのりの里様は、現在冬季 休業期間に入っていますが、その間もできればパンを焼きたいそうです。工房での 作業をなるべく早く終えて、現地での取り付け作業に出向きたいものです。 |

||

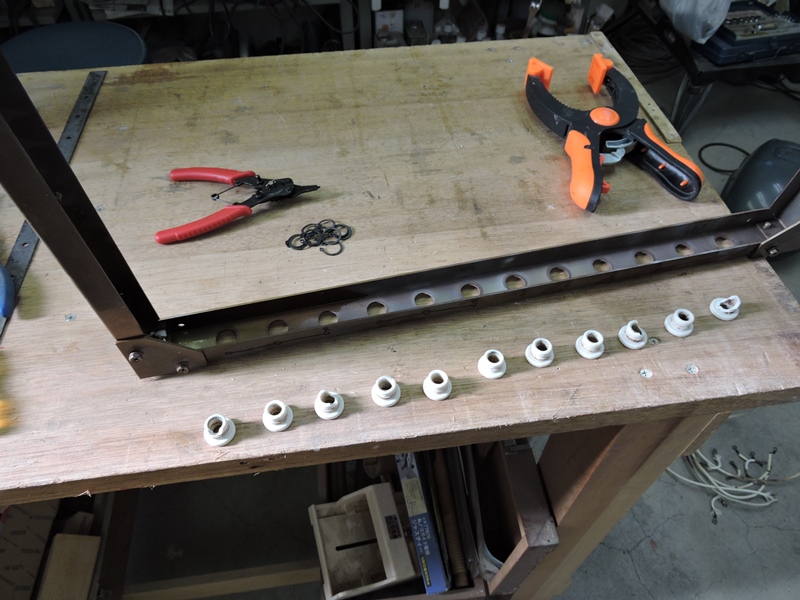

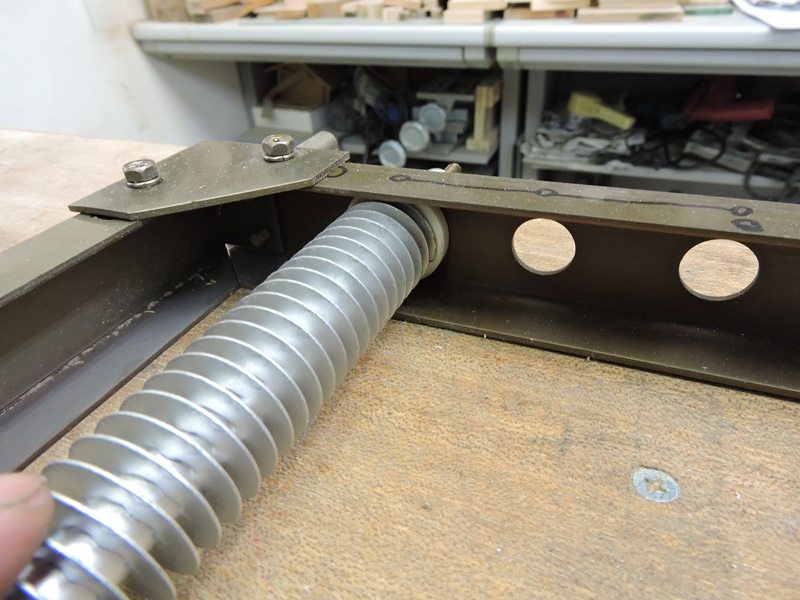

片品村よりベーカリーのヒーターユニットを持ち 帰ってきました。交換作業のため分解します。 |

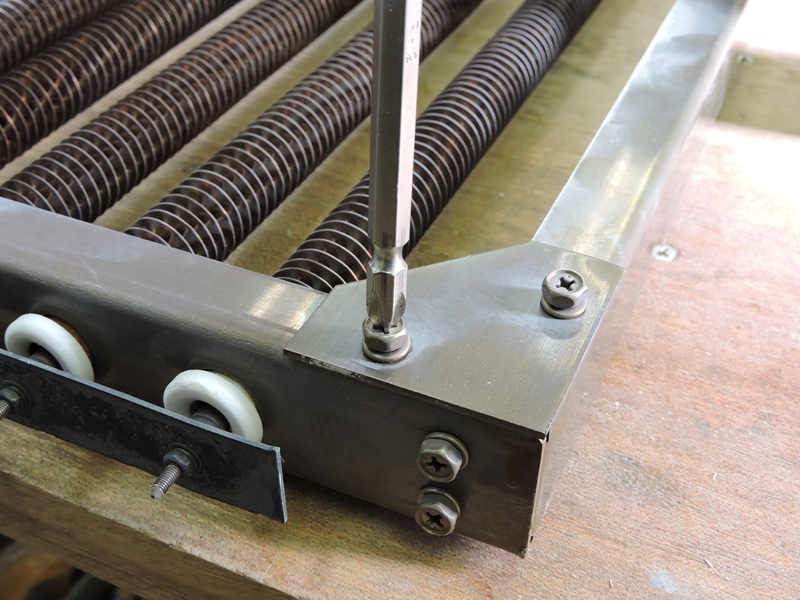

2mm厚の鉄製チャンネルを加工したフレームに、 さらに補強版を当てて堅牢に組み立てられています。 |

|

ヒーターを固定しているナットを緩めます。こちら 側には金属製の短絡板が取り付けられています。 |

片側は12本のヒーター全てが 短絡接続されています。 |

|

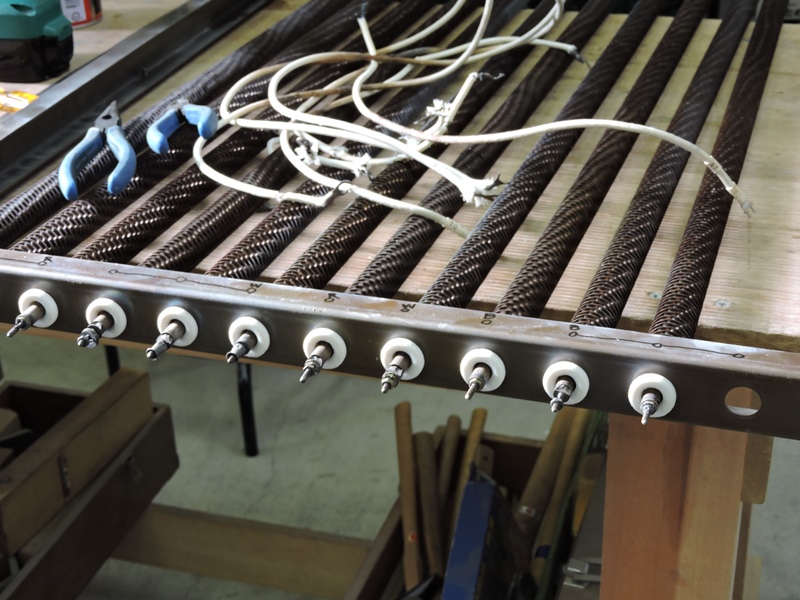

反対側は3相交流が供給されるよう 耐熱電線により配線されています。 |

各ヒーターの3相交流への分配が後で 分かるよう、ペンでマークしておきます。 |

|

配線を固定しているナットを緩めます。 ほとんどが腐食により崩壊しかかっています。 |

前回の応急修理の様子を思い出します。 ヒーター自体に深刻な損傷はありません。 |

|

配線を固定する両端のボルト部分で 著しく腐食が進行しているのです。 |

ボルト部分のみの修復は困難なので、ヒーターごと交換 する必要があります。元のヒーターの規格を調べます。 |

|

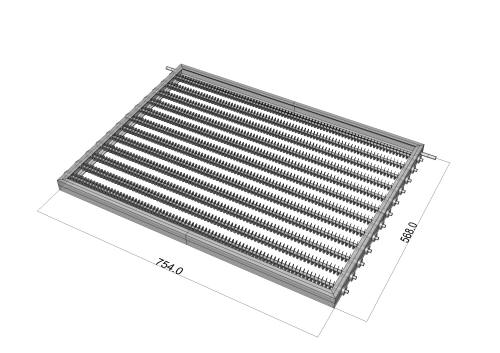

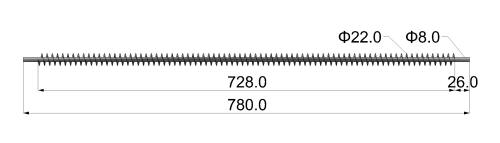

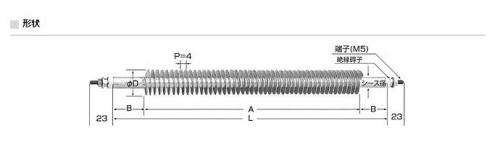

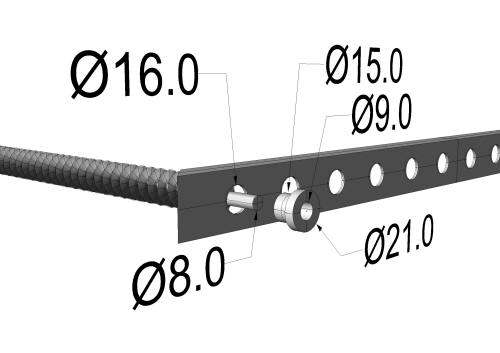

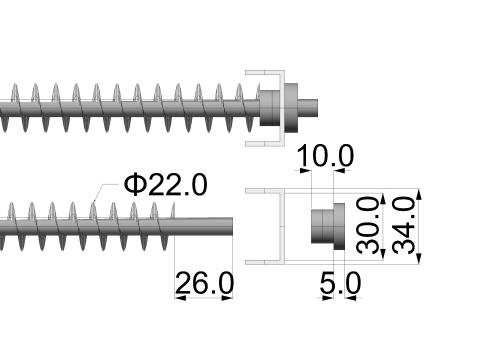

測定によりこのような各部寸法が分かりました。中心のパイプ径8mm、パイプの長さ780mm、 フィンの外径22mm、フィン部分の長さ728mm、両端に26mmずつパイプが飛び出ています。 |

||

電熱器具関係の製品で有名な坂口電熱社です。秋葉原に店舗があり 以前からしばしば利用させてもらっています。ここで該当品を扱っています。 |

||

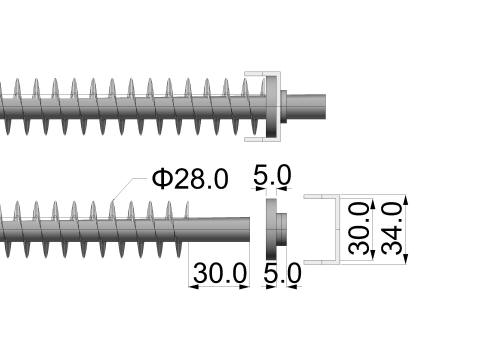

このヒーターは「コイルフィンヒーター」という名称で、気体加熱用 シースヒーターの一種です。小型小容量から大型大容量のものまで サイズが揃っています。特殊なサイズを特注することも出来るようです。 |

||

元のヒーターと完全に同一規格のものがあると助かります。少なくとも発熱 容量が±10%以内で、フィン部分の長さがフレーム内に収まる必要があります。 |

||

元のヒーターの直流抵抗が44Ωなので、200V接続で約900W。 容量833WのF-14かF-15が該当します。サイズを確認します。 |

||

F-14では長さが500mmにも満たず、F-15を選択する以外にありません。 しかし、パイプの長さ・径、フィン部分の長さ・径、いずれも微妙にサイズが異なります。 |

||

F-15が使用できるか、まだ判断が付きません。次に、 フレームに取り付けられているセラミックブッシュを調べます。 |

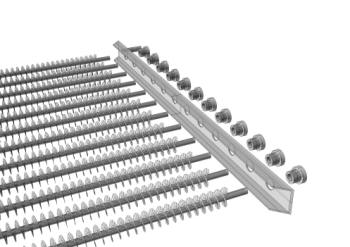

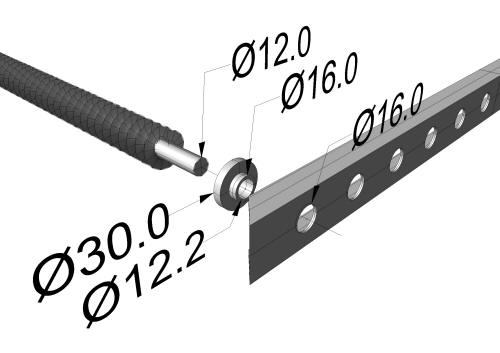

ヒーターのパイプ部分とフレームの間に挿入 され、ヒーターを固定し電気的に絶縁します。 |

|

フレーム外側から差し込まれ、内側で スナップリングにより固定されています。 |

セラミックブッシュを全て取り外しました。新しいヒーター F-15はパイプ径が大きく、再利用は出来ないでしょう。 |

|

取り外したセラミックブッシュの寸法を測ってみます。パイプが 通る穴の内径は9mmです。やはりF-15は通りません。 |

フレームの穴に通す段付きの外径は約15mm。 ブッシュの全長、段付き各部の長さも測ります。 |

|

セラミックブッシュおよびヒーターを通すため フレームに開けられている穴の内径は16mm。 |

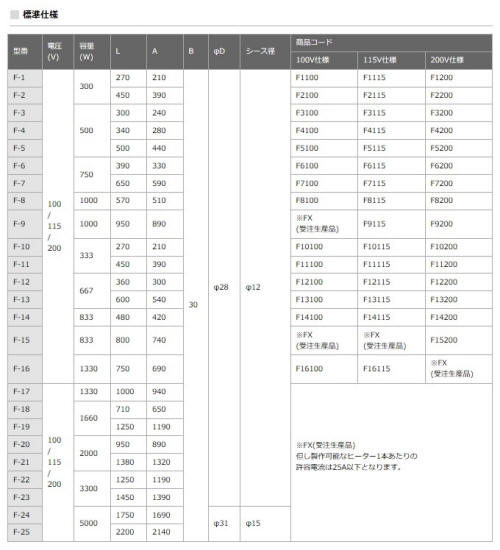

測定結果を基にヒーターがフレームに組み 付けられている様子をCAD上に再現しました。 |

|

このような各部寸法にて構成されています。組み付け上、若干の余裕が 与えられています。ヒーターをF-15に変更するには、パイプ穴の内径12mm、 段付き部の外径15mm前後の条件を備えたブッシュを探し出さねばなりません。 |

||

セラミックブッシュは全長10mm、ツバ部分の長さ5mm、残る段付きの細い部分の 長さ10mmです。ブッシュの引き込みは10mmからフレーム厚2mmを引いて8mm。 フィン部分の長さ728mmに左右ブッシュの引き込み分16mmを加えると744mmです。 フレームの内側寸法が750mmなので、左右端に3mmずつ余裕を残し収まる設計です。 |

||

ヒーターの代替品を探すのと同じくらいブッシュの入手が難しくなりました。 セラミック製であることが必須なので、自製は不可能で既製品を探すしかありません。 |

||

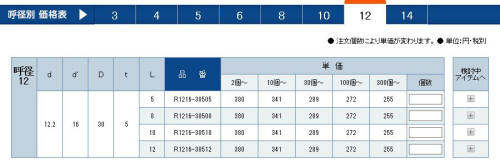

セラミックブッシュは意外と様々なサイズが揃っているようです。まず呼径12の製品を 確認します。パイプを通す内側の穴が内径12.2mm、段付き部の外径が16mmの 製品があります。少なくとも、フレームに取り付けてヒーターのパイプ部分が通ります。 |

||

CAD上で収まりを確認します。ブッシュのツバ部分の外径30mmも、 フレームの内側寸法が30mmなので何とか入りそうです。16mmの フレーム穴に対してブッシュの段付き部分の16mmがきつい場合は、 穴をわずかに広げることで(金属製なので)何とかなりそうです。 |

||

長さ方向の確認を行います。先ほどのセラミックブッシュはツバ部分・段付き部分ともに 長さ5mmで、スナップリングを入れる溝がないのでフレームの内側に入れることにします。 ブッシュの長さ(厚み)が2個分で10mmとすると、コイルフィンヒーターF-15はフィン 部分の長さ740mmなので合わせて750mm、フレームの内側寸法丁度です!!。 |

||

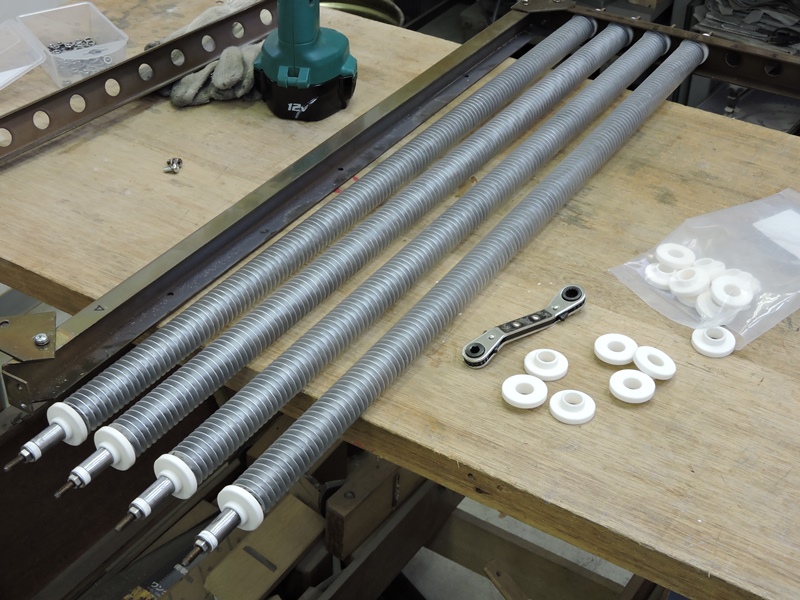

交換用のコイルフィンヒーター、ジャストサイズの固定・絶縁用 セラミックブッシュが見つかったことで作業が一挙に進みます。 |

迷うことなくコイルフィンヒーターF-15を発注します。 受注生産品のようで納品まで一か月半もかかります。 |

|

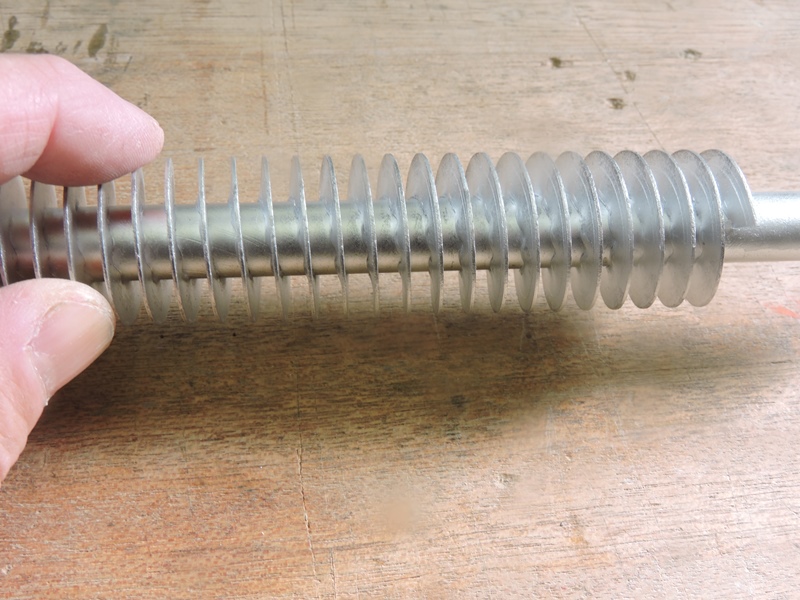

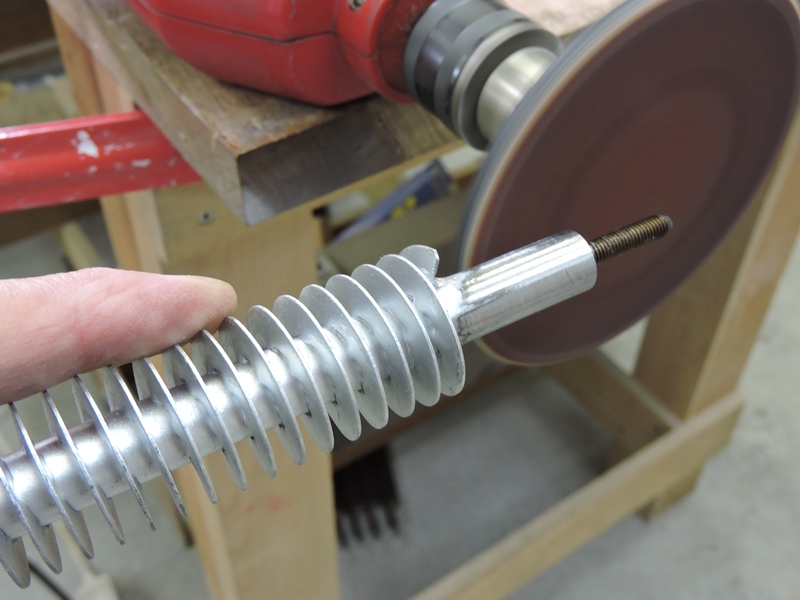

どのような製造方法をとるのか、放熱用の フィンが見事に巻き付けられています。 |

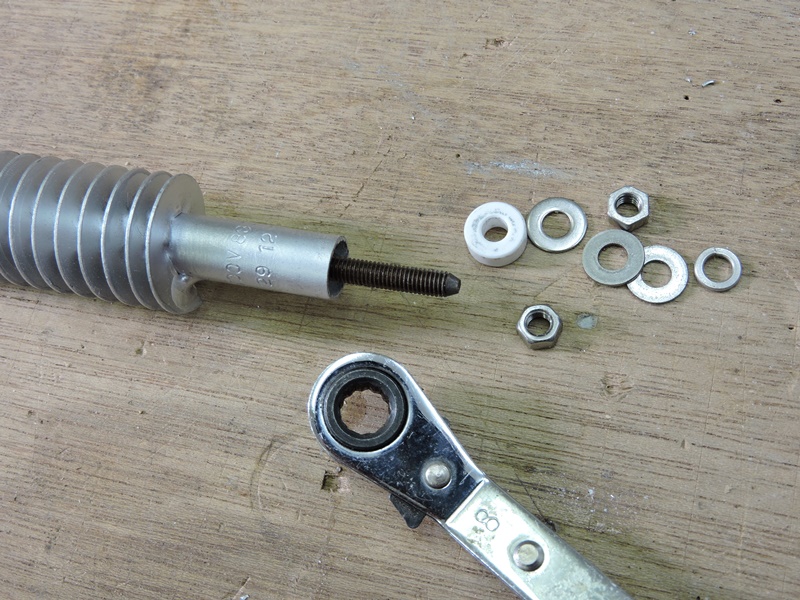

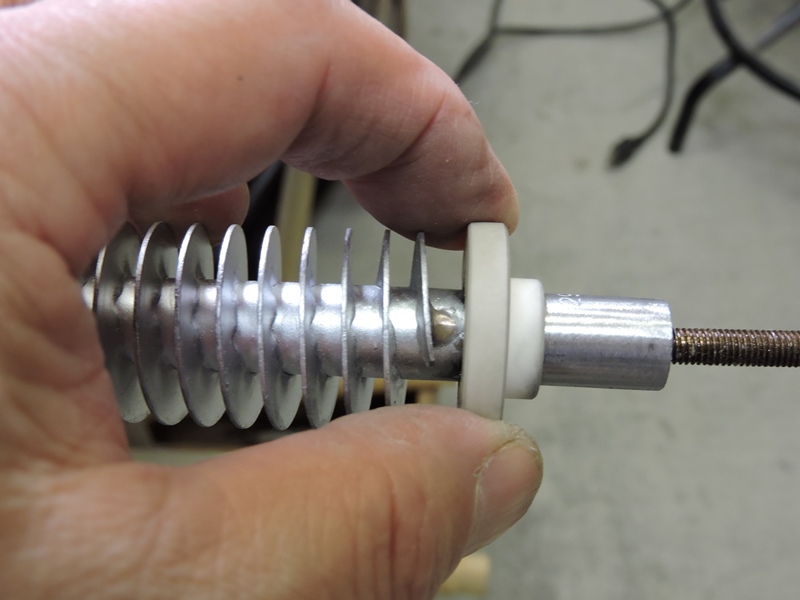

電源を接続する端子部分です。小型のセラミック ブッシュを挟み、Φ4mmのネジが使われています。 |

|

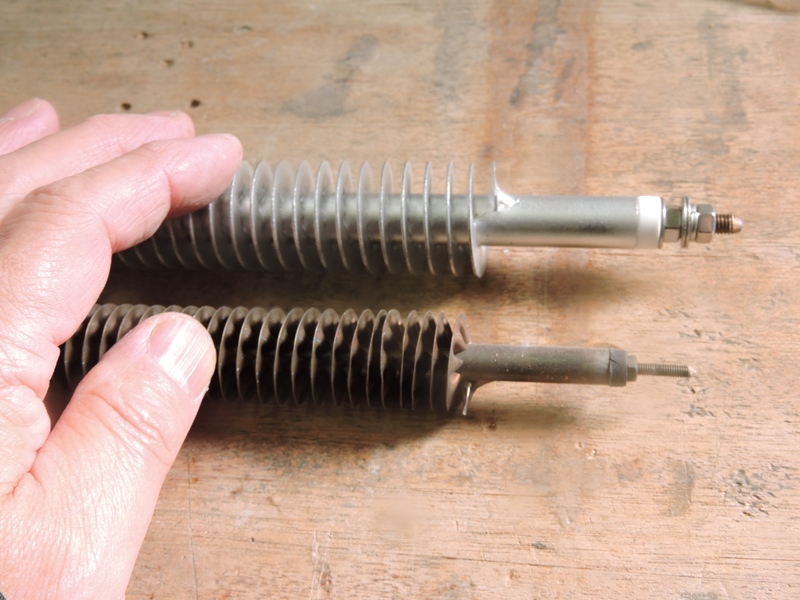

元のヒーターと比べてみます。長さはほぼ同じで、パイプ部分・フィン部分はともにひと回り太く なっています。外観的に同じ製品のように見えますが、仕様が変更になっているのでしょうか。 |

||

セラミックブッシュも納品されてきました。 精度よく成型されており高品質です。 |

ヒーターのパイプ部分の外径が12mm、ブッシュの 内径が12.2mmなので問題なく通るはずですが・・ |

|

実際に挿入してみると手前で つかえて入っていきません。 |

ヒーター金属部分の塗装膜厚みの影響で しょうか、外径が規格通りではないようです。 |

|

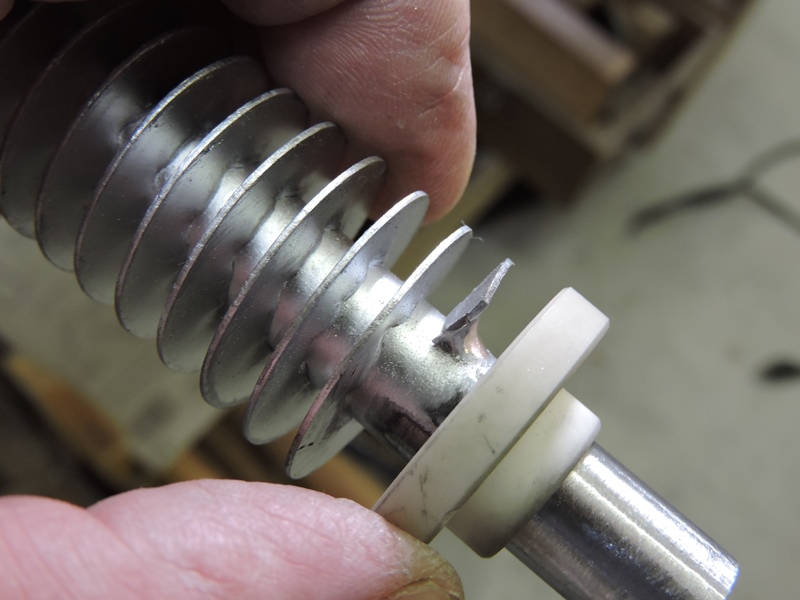

よく見ると、コイルフィンをパイプにロウ付けした部分に、 肉盛りの痕が残っています。ブッシュが通りません。 |

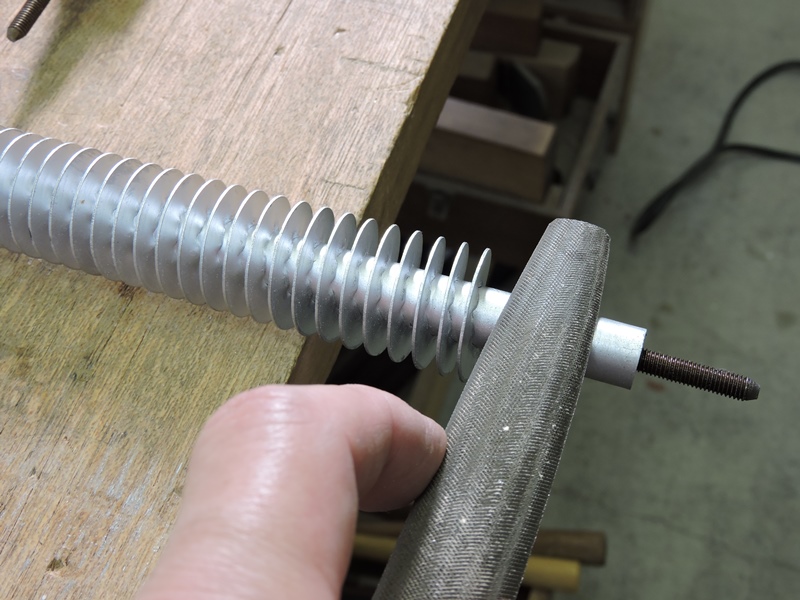

止むを得ず、パイプの飛び出し部分を ヤスリで切削し外径を小さくします。 |

|

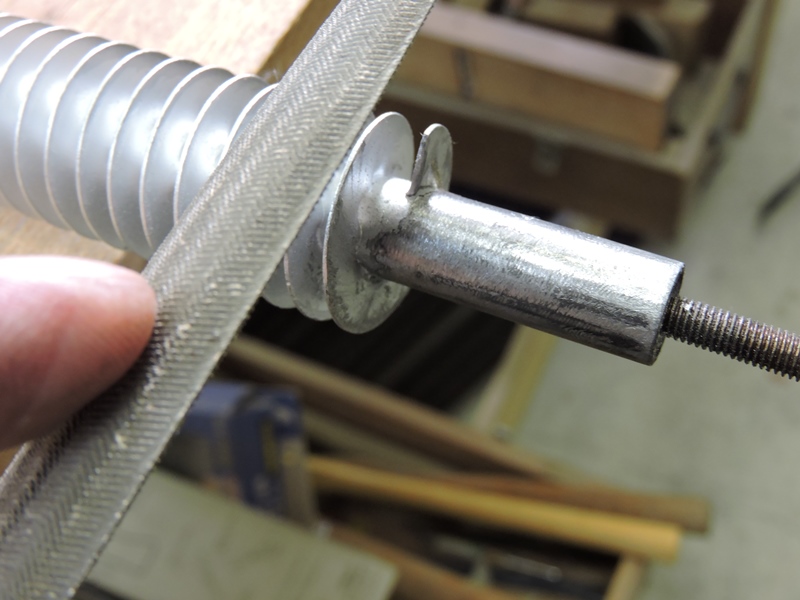

ロウ付け肉盛りの痕も ヤスリで削り落とします。 |

何とかブッシュが奥まで入るようになりました。 が、12本分24か所を作業するのは大変です。 |

|

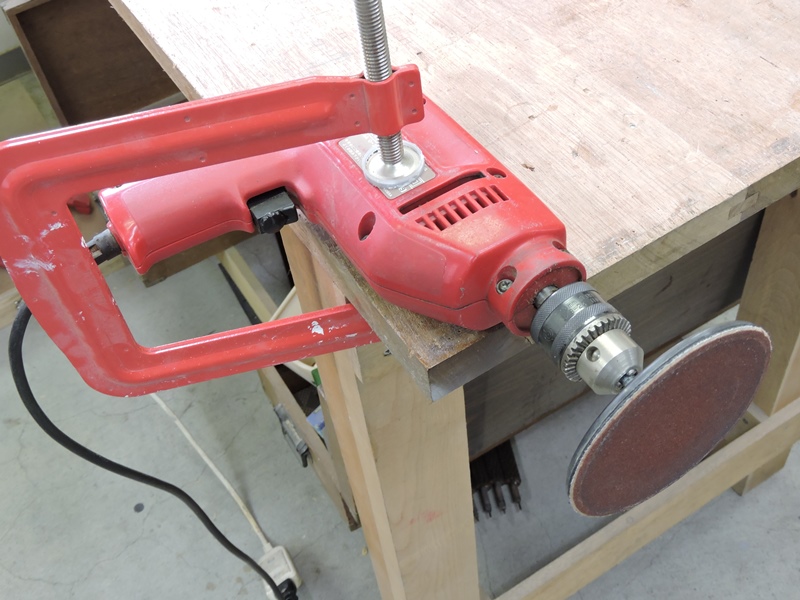

電気ドリルにサンディングディスクを取り 付け、電動で切削できるようにします。 |

パイプ部分をディスクに当てながら ヒーターをゆっくり回転させます。 |

|

スムーズに入るようになりました。 ヤスリがけよりも切削面が綺麗です。 |

しかし、ディスクがロウ付け肉盛り部分までは 届かず、やはり奥までブッシュが入りません。 |

|

肉盛りを削り落とす作業はヤスリがけで対処します。 ロウ付け材料が比較的柔らかいので助かります。 |

パイプの耐熱塗装およびフィンのロウ付けが削り落とされて 地金が露出しています。好ましくはないものの止むを得ません。 |

|

全12本分の切削作業を終えました。元のヒーターと同一サイズの製品があれば、 このような作業は避けられたでしょう。いや、逆にこの程度で済んで幸運です。 |

||

取り外しておいた内部電熱線の絶縁 ブッシュや固定ネジを元に戻します。 |

あらためてヒーターにセラミックブッシュを通します。 ツバを内側に入れるのでブッシュの固定が不要です。 |

|

フレームの片側に通してみます。ブッシュの段付き 部分外径、フレームの穴内径ともに16mmです。 |

すんなりと入りました。ブッシュに寸法誤差が あるか、フレーム穴内径の測定誤差でしょう。 |

|

CAD上の計算ではフレーム両端で それぞれ23mmずつ飛び出るはずです。 |

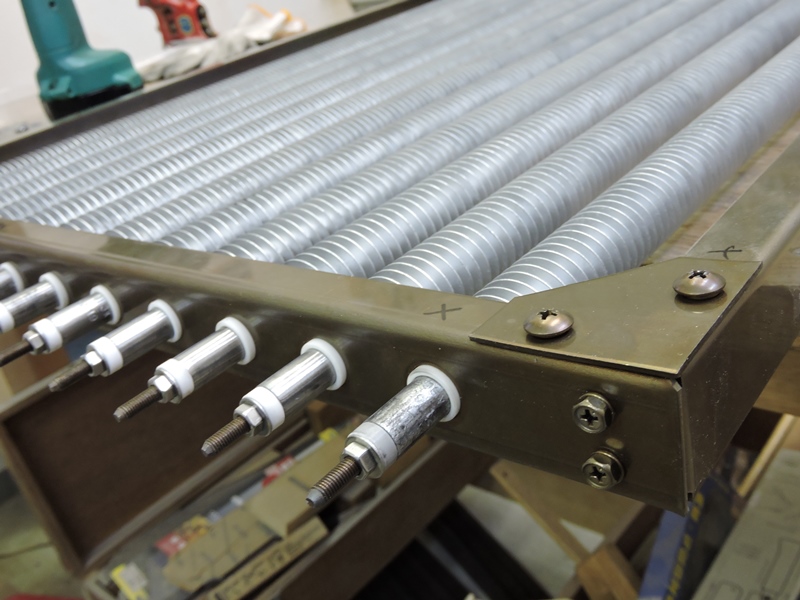

ヒーターを次々と取り付けていきます。このサイズのヒーターと ブッシュが見つからなければ・・、どうなっていたことでしょう。 |

|

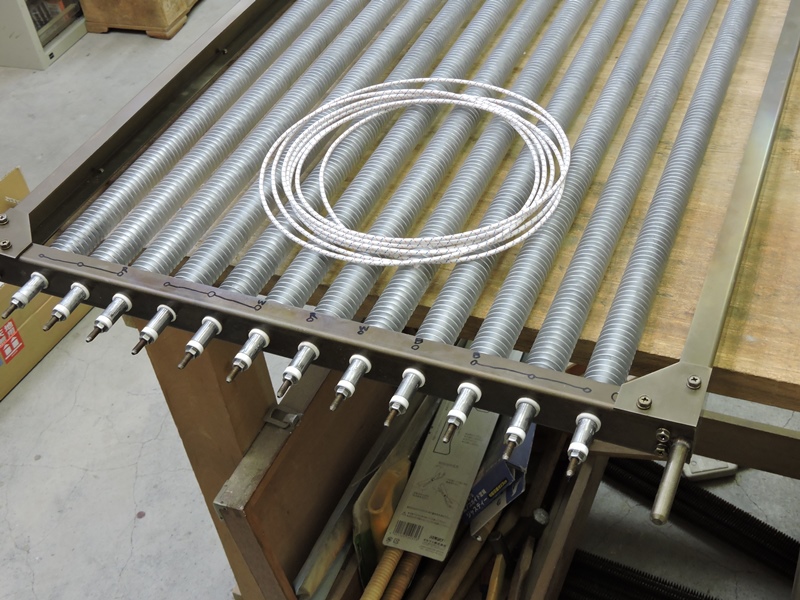

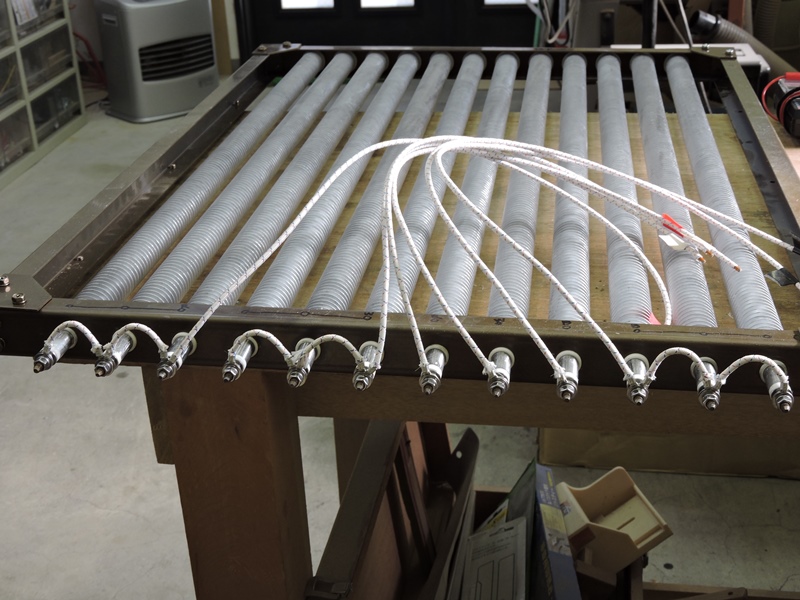

12本のコイルフィンヒーターが 並びました。壮観な眺めです。 |

外しておいた反対側のフレームを取り付けます。 12本分のブッシュを同時に穴にセットします。 |

|

予めCAD上で確認していた通りです。 問題なくフレームに収まりました。 |

縦横のフレーム同士をネジで固定し、 さらにコーナーに補強板をネジ止めします。 |

|

コイルフィンヒーターがひと回り大きくなっているため、全体の重量が 増加しています。フレームの剛性が不足気味で、持ち上げると全体が かなり撓みます。ベーカリー内に取り付けてしまえば問題ないでしょう。 |

||

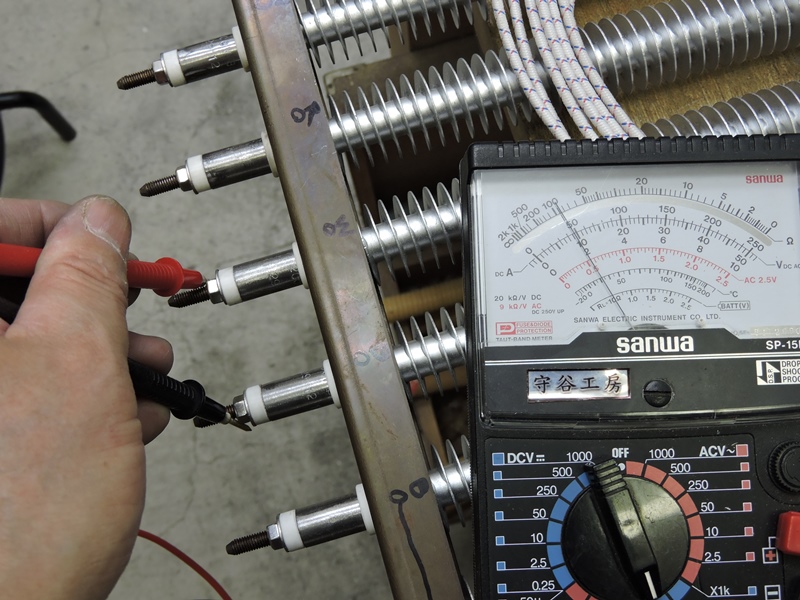

ヒーターの片側端子に短絡板を取り付けます。幸い ネジ穴が大きめなので、そのままネジが通ります。 |

電熱線の導通を確認します。1本あたり 50Ω弱なので、2本分で100Ω弱です。 |

|

元の配線は接続端子とともに劣化が進んで 再利用できないため、新しいものに交換します。 |

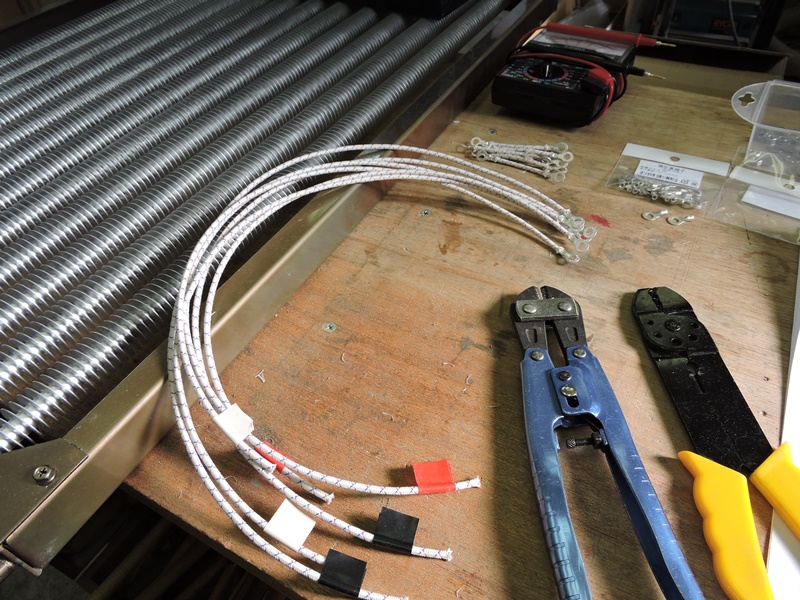

シリカガラス繊維で被覆されたMKT耐熱電線(断面 積2.0平方mm、耐熱温度400℃)を使用します。 |

|

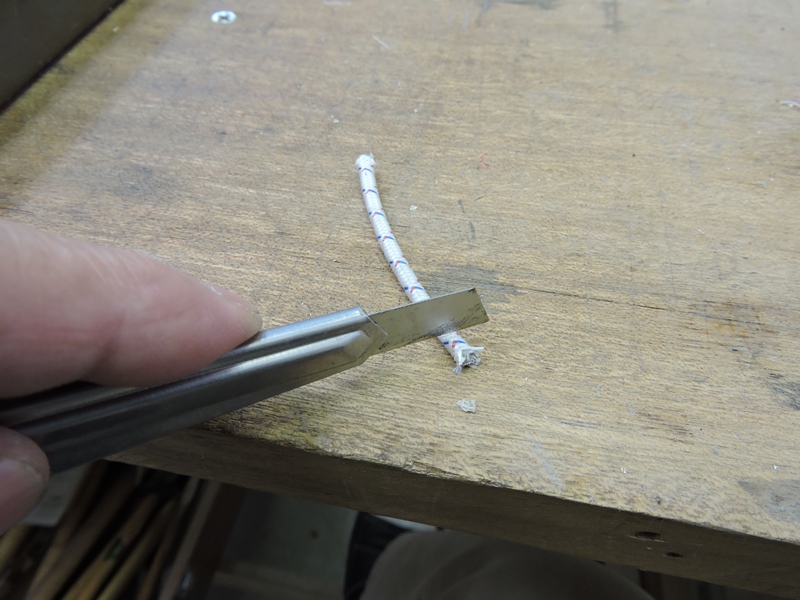

ニッパでは刃が立たずワイヤカッターで切断します。 ガラス繊維製の編組外皮をカッターナイフで切り取ります。 |

外皮の内側に巻かれているマイカテープです。 切断すると微小片が飛び散り、皮膚に刺さります。 |

|

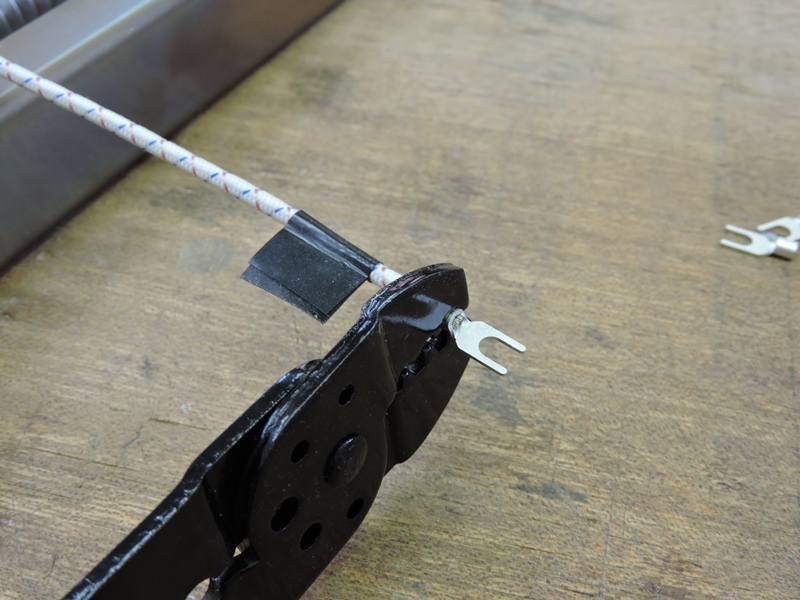

元の配線を参考に同等の仕様に加工します。 新しい接続端子を用意しなければなりません。 |

電線断面積2平方mm、取り付け ネジ径5mm用の圧着端子です。 |

|

ヒーター端子に取り付ける側には 全て丸型(リング)を使用します。 |

圧着ペンチを用いて端子をしっかり取り付けます。 思い切り力を入れます(ペンチが安物だから)。 |

|

隣り合ったヒーターの端子短絡用に 使用する5cmほどの短い配線です。 |

次にヒーターから炉外の制御ボックスに 引き込むための接続線を用意します。 |

|

元の配線を参考に長さを決定し、 片側に丸型端子を圧着します。 |

ベーカリー本体に取り付け後、3相の配線(R・S・T)が 判断できるよう色別のテープを貼っておきます。 |

|

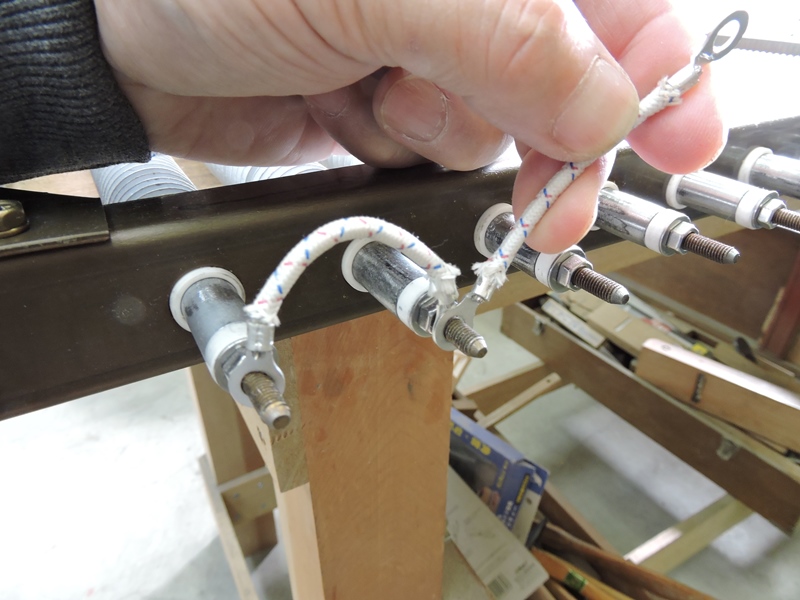

ヒーター端子に配線を取り付けて行きます。 ヒーターに付属してきた通りワッシャを挟みます。 |

12本のヒーターのうち3本ずつ 3組を短絡し、並列接続にします。 |

|

付属の平ワッシャ・バネワッシャを 挟み、ナットを締め込みます。 |

引き込み用の電線も取り付けます。反対側の端子を 金属板で全て短絡したY結線(スター結線)です。 |

|

マイカテープを切断した際に飛び散った破片が手に刺さっているようです。 先ほどから手の表裏がちくちく痛みます。手袋をして作業するべきでした。 |

||

配線を制御盤に取り付ける側には Y型の圧着端子を使用します。 |

電線断面積は2平方mmで同じですが、 取り付けネジ径は4mm用になります。 |

|

圧着ペンチを使用してしっかり固定します。いつの日か トグル機構の付いたプロ用を購入したいものです。 |

制御盤側の圧着端子も 取り付けを終えました。 |

|

どうにかここまで辿り着くことが出来ました。相当品のコイルフィンヒーターがなければ、 都合の良いサイズのセラミックブッシュが見つからなければ、そして両者が奇跡的に 上手く組み合わさりフレーム内に収まらなければヒーターユニットの再生は実現して いません。ご依頼主のレストランみのりの里様に、よほど天が味方しているのでしょう。 |

||

残る作業は、再生したヒーターユニットを現地に搬入しベーカリー本体に 取り付けるのみです。ところが、この月末の大雪で片品村は相当の積雪が あるはずです。ご依頼主様と連絡を取りながら、出かける日程を調整します。 *「完結編」、近日中に公開の予定です。 |

||

|

||