|

|

| ・SINGERミシン MERRITT EX8200(2017.9.1) |

「ミシンは女性が使うもの」など言おうものなら時代錯誤も甚だしいところですが、今も 「ミシンの扱いに詳しい」のは女性であり、修理のご依頼は女性の方からばかりです。 学校の家庭科室には大概何十台ものミシンが備わっていて、ミシンメーカーから毎年 サービスマン(必ず男性)がやってきて、丸1日かけて整備してくれたものです。ミシン 独自の奥深く優れたつくりに敬意を表しつつも、純粋に機械の修理として挑みます。 |

||

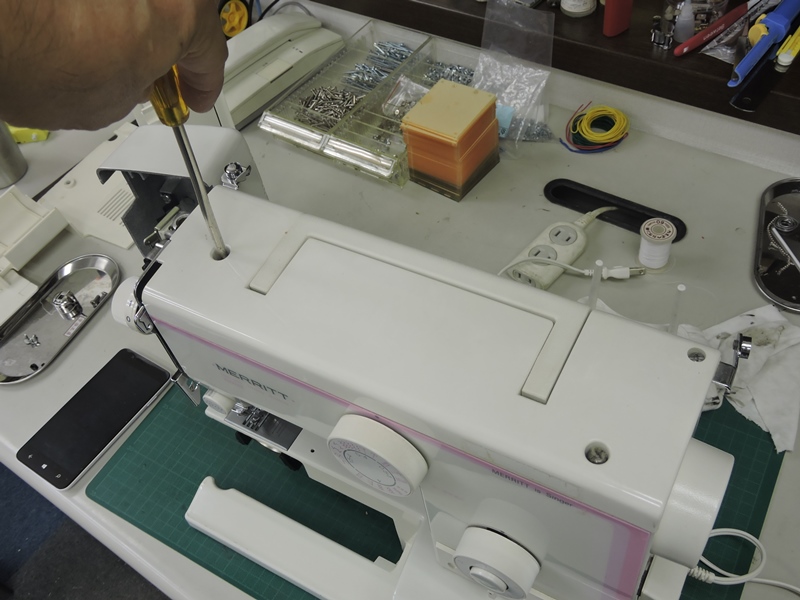

SINGER製MERRITT 8200EX電子式ミシン。SINGER社は1851年創業、 世界大戦中には兵器を製造し発展・多角化してきた米国企業です。日本では 株式会社ハッピージャパンが営業業務を担っています。会社の買収や統合に よるものでしょうか、残念ながら8200EXに関する情報は提供されていません。 |

||

電子式と言っても、コンピュータミシンが登場する以前の 電気的速度制御式であり、パターン制御は機械式です。 |

製造年は不明ですが、コンピュータミシンの登場を 予感させる洗練されたデザインを纏っています。 |

|

面板を開けます。かつてのオーソドックスな 構造ですが、細部は現在のミシンと異なります。 |

不具合は「下糸が絡まる」と聞いています。実際に縫って みると、確かに下糸がほつれて縫合が成立しません。 |

|

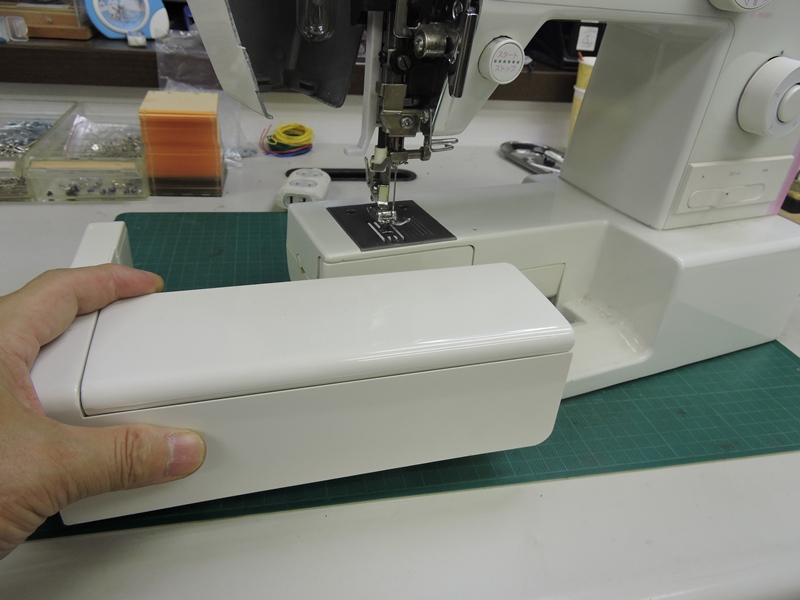

補助テーブルを外し釜カバーを開けます。 縦釜方式でボビンケースが見えます。 |

ボビンケースごとボビンを引き抜きます。 左右の爪により中釜フタが固定されています。 |

|

釜カバーを開けた開口部から内部を 覗くと、下糸の駆動系が埃まみれです。 |

||

取りあえず掃除機を当てながら、 できる範囲内で埃を吸い取ります。 |

ミシンと言えばミシン油。全面的に注油 されているため、埃が集積しがちです。 |

|

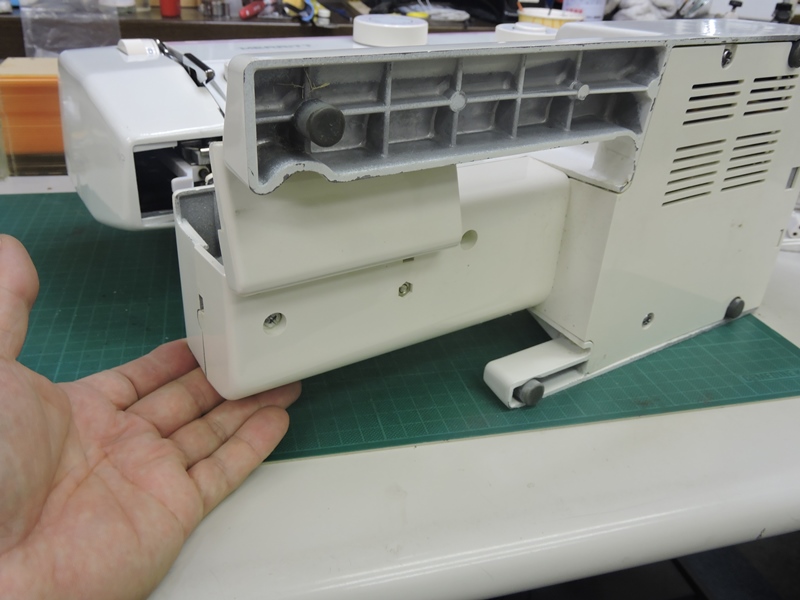

本体を横倒しにして、底面から 内部に直接アクセスします。 |

底面カバーの固定ネジを緩めます。 先に補助テーブル下の2本。 |

|

続いて支柱部下の2本を緩めます。 カバー右辺は爪2本による篏合です。 |

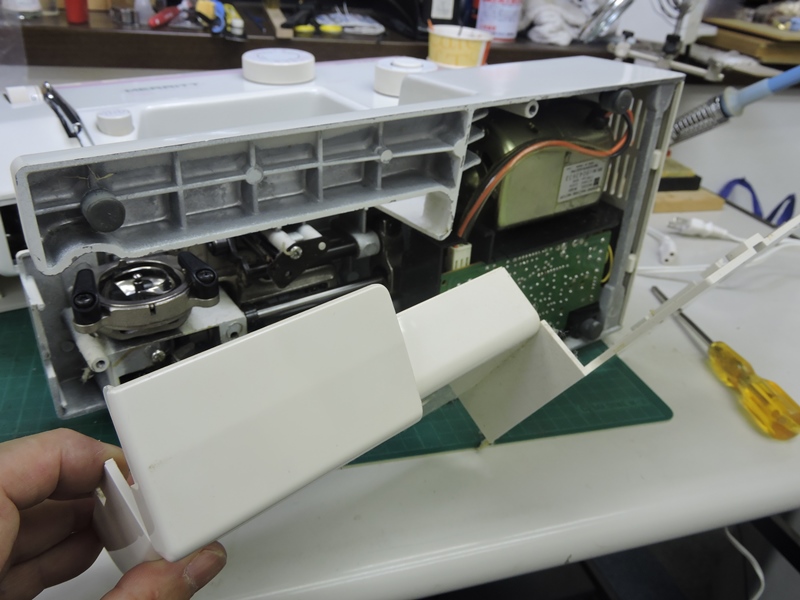

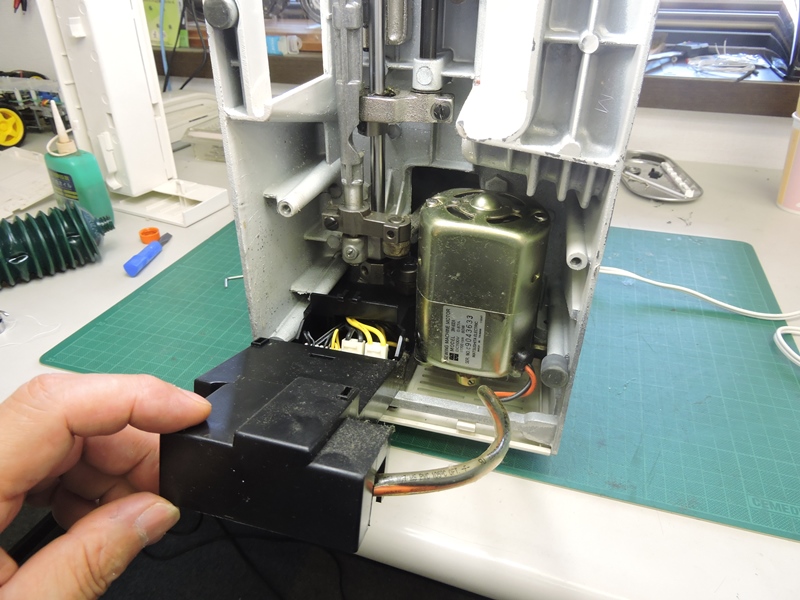

樹脂製底面カバーが外れてきます。 モータと制御基板が見えます。 |

|

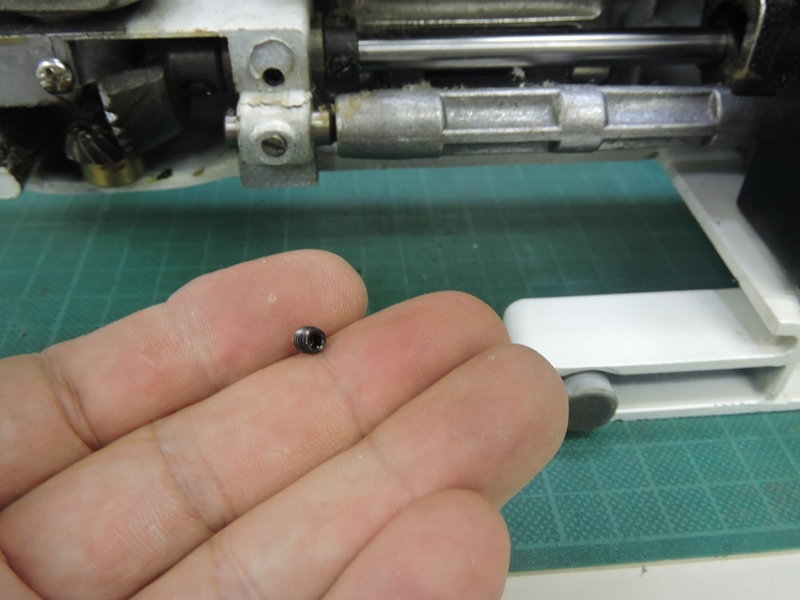

取り外した底面カバー内に小さな止めネジを1個 発見。どこからか脱落・落下したものでしょうか。 |

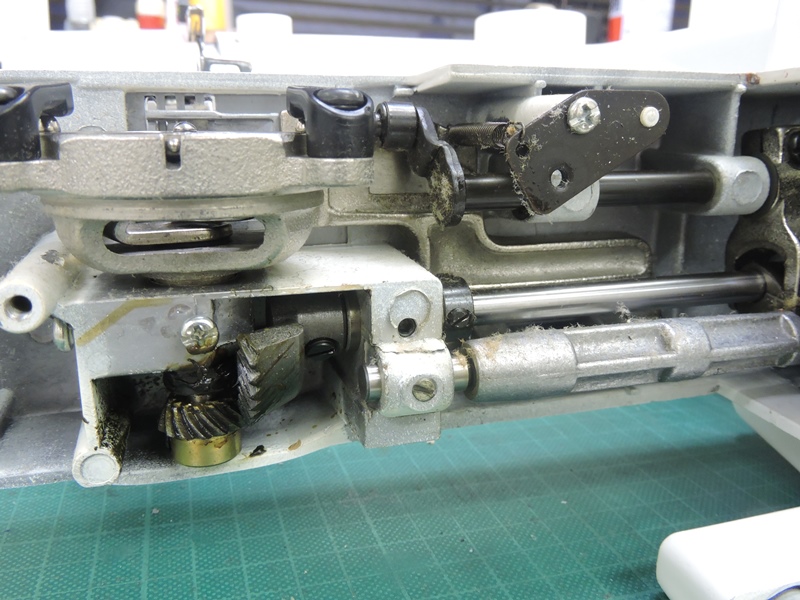

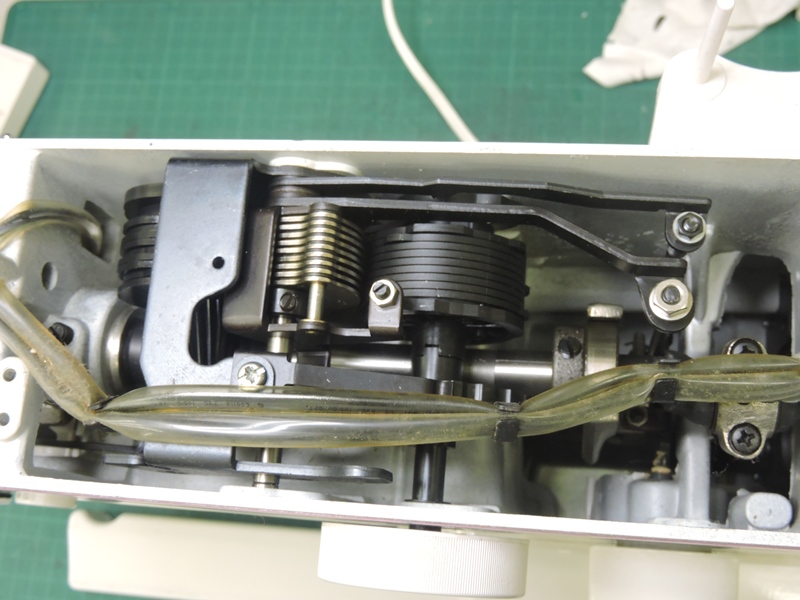

布送りおよび下糸駆動系の機構です。 掃除機とブラシで埃を徹底的に取り除きます。 |

|

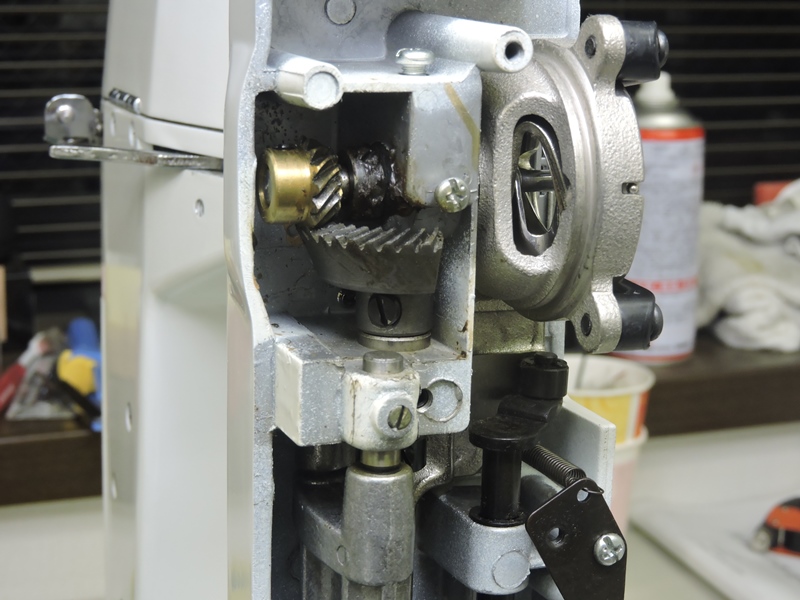

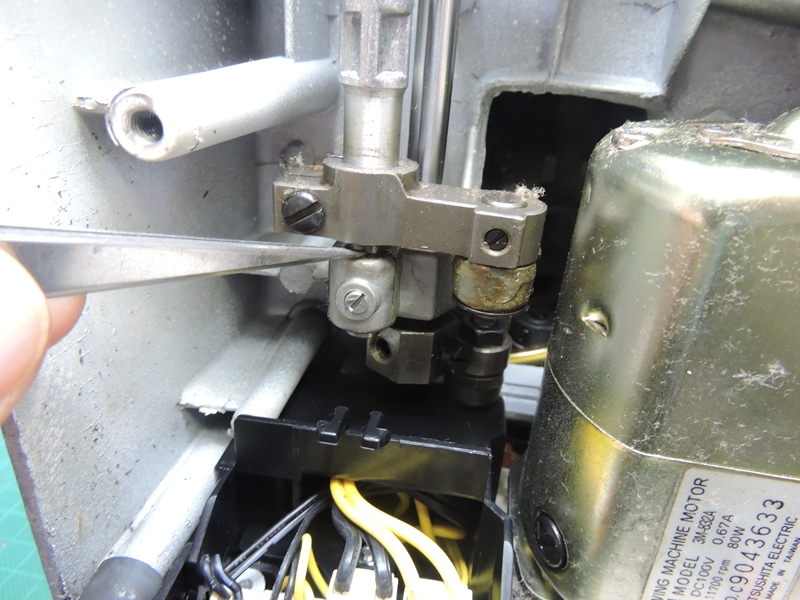

下軸の最終段ギヤを点検します。ミシンの手入れは基本的に掃除と 注油です。調整基準データがない場合、また経験のある専門業者でも ない限り、リンクやカムの不用意なタイミング調整は避けるべきです。 |

||

最終段の曲りば傘歯車がグリス 切れを起こしています。補充します。 |

歯車やカムの低速噛み合わせ部はグリス、比較的 高速の摺動部や軸受にはミシン油を用います。 |

|

先ほどの埃の集積状況からして、長い期間 注油等のメンテはなされていなかったようです。 |

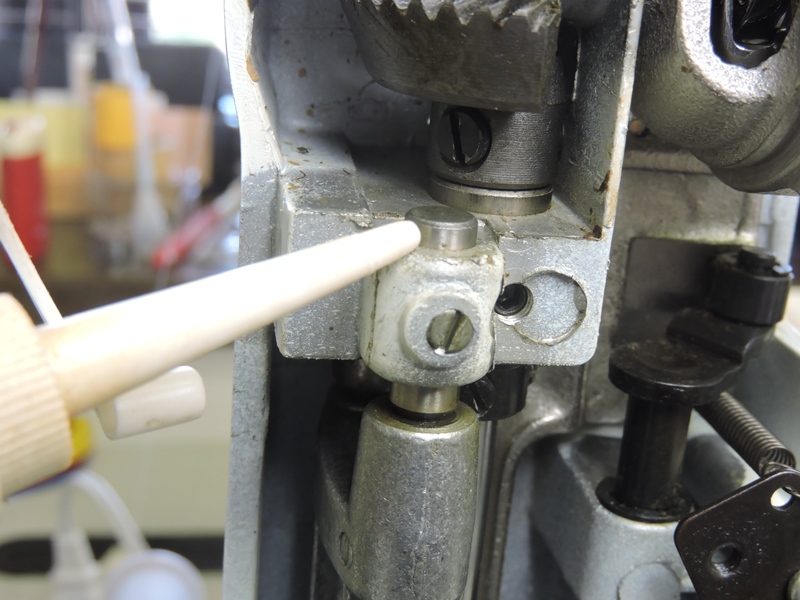

水平送り軸の軸受に注油します。全体的に注油・グリス アップを行い結果を見る価値が大いにあります。 |

|

制御基板を倒すと、陰に隠れて いる下軸の他端軸受が見えます。 |

摺動部の隙間にミシン油を少量入れます。 入れ過ぎは埃を集積させるので注意します。 |

|

中釜への注油は使用の度に行うよう、ほとんどのメーカーが指定しています。しかし、 布地に油汚れが付着する心配があるので、あまり積極的には注油されないようです。 |

||

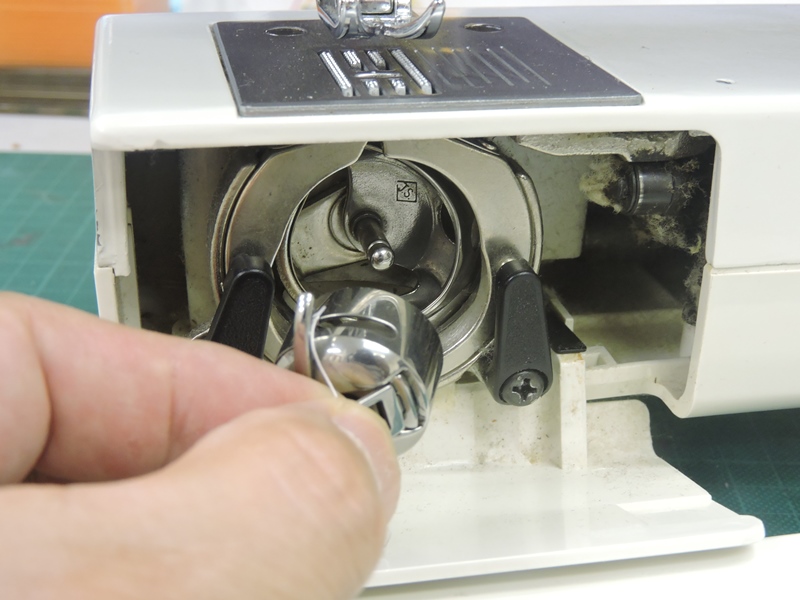

中釜フタ・中釜を取り出し、内部を 丁寧に清掃し軸受に注油します。 |

水平送りのカムとレバーの 接触部をグリスアップします。 |

|

こちらのアニメーションは釜の動作を分かりやすく説明しています。下糸が上糸に絡む様子を確認することができます。 https://www.juki.co.jp/jp/muse/sew/anime02.html より引用 |

||

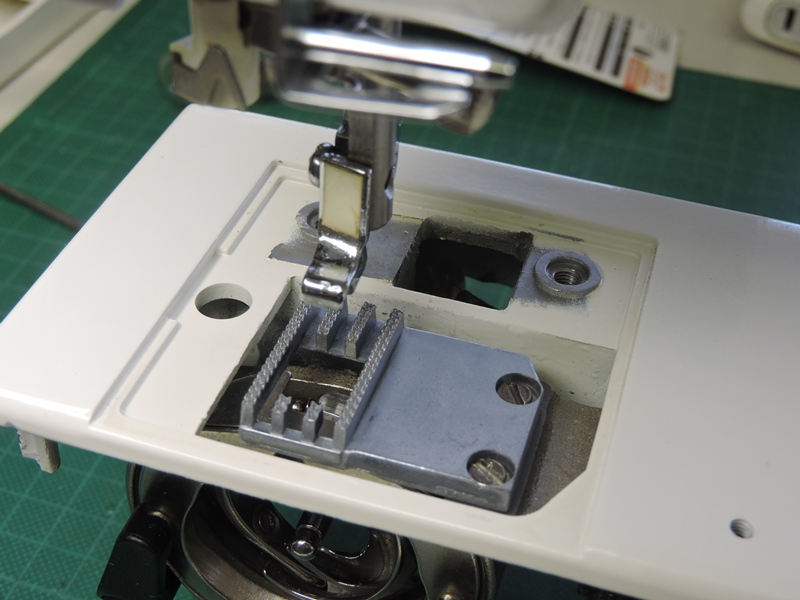

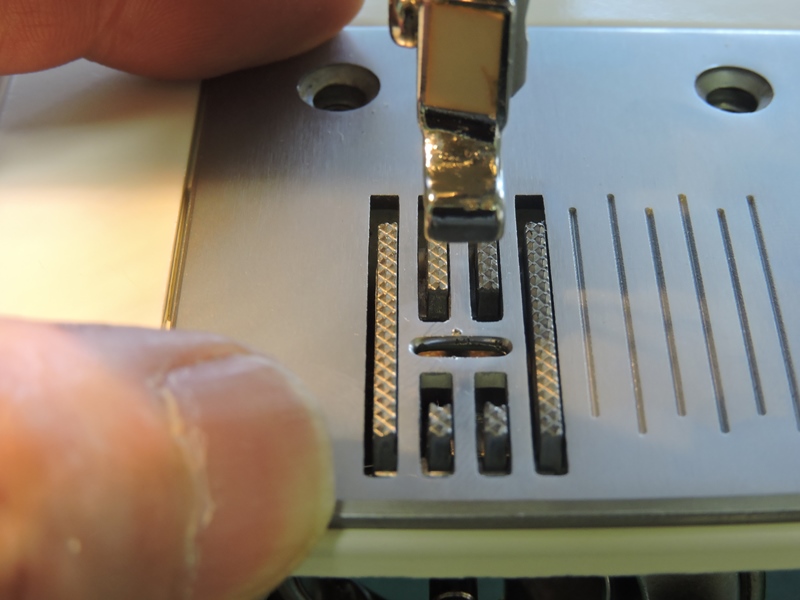

次に、針板を外して内部の状態を点検 します。ミシン針と押さえを外しておきます。 |

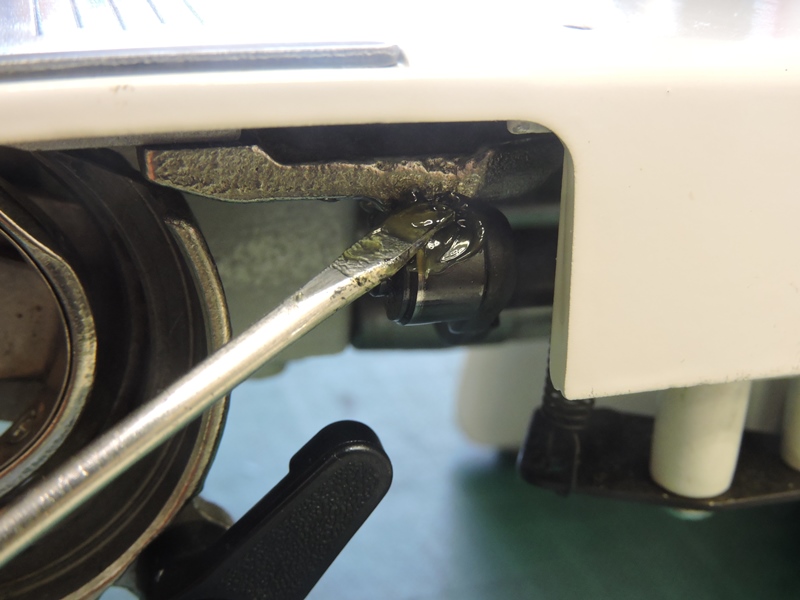

送り歯を固定しているネジを緩めます。本体アームと ヘッドに阻まれ、柄の短いドライバが必要です。 |

|

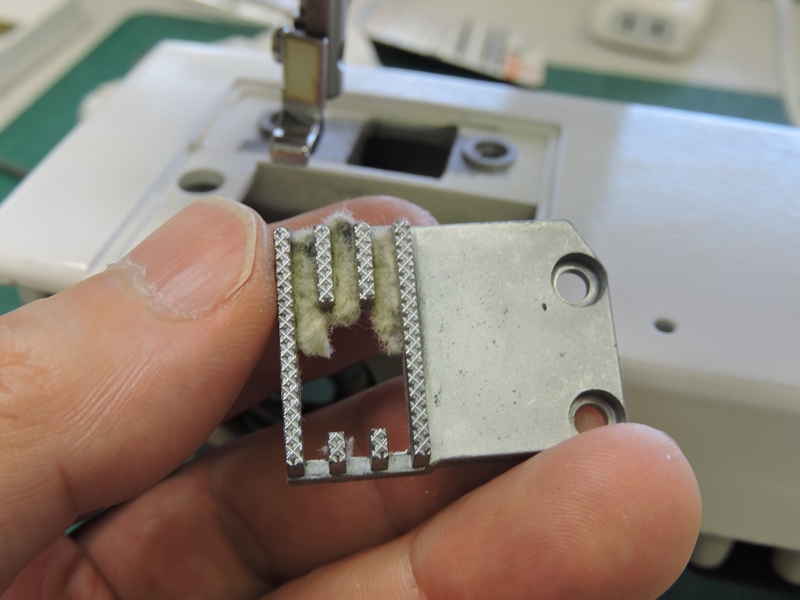

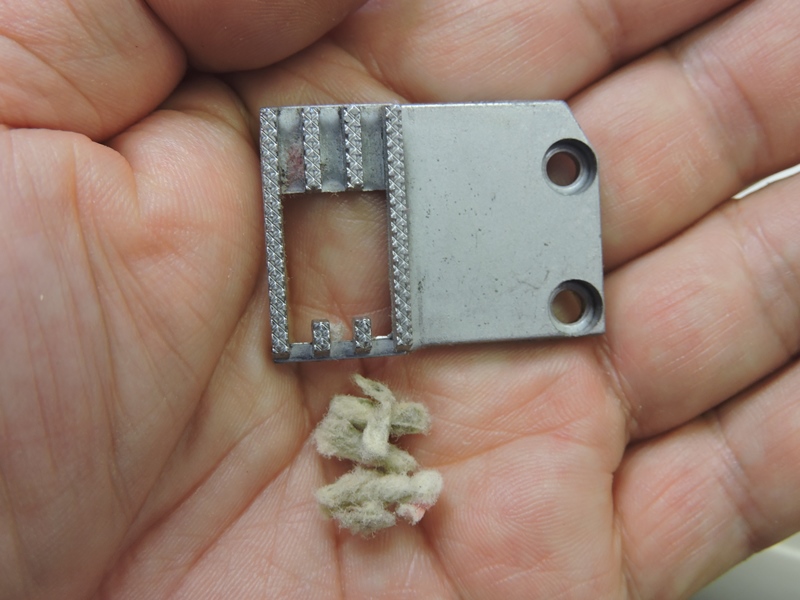

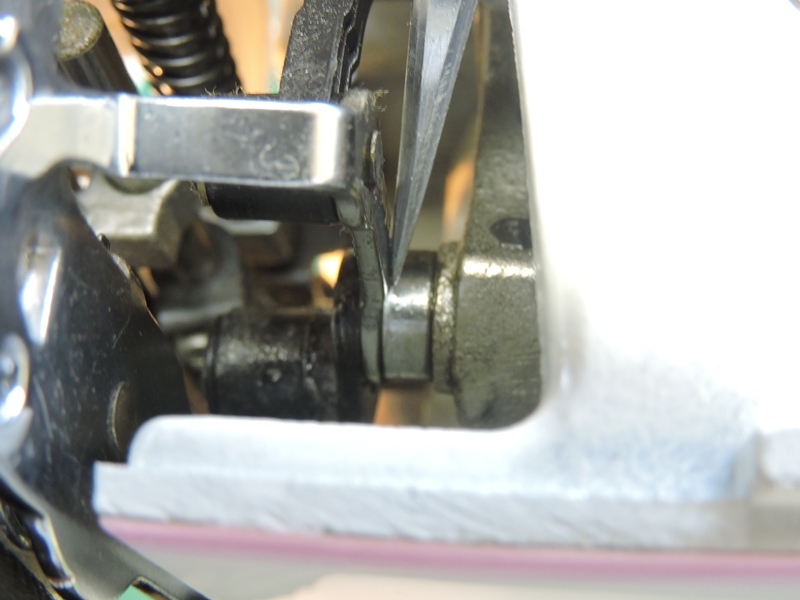

下糸がほつれるなど、不具合を起こしている可能性の高い原因を見つけました。 送り歯の隙間に埃がぎっしり詰まっています。垂直方向に針板のスリットを くぐり抜けることができず、布地を正確に送ることができなくなります。 |

||

詰まっている埃を丁寧に掻き 出しました。かなりの量です。 |

他に送り歯に損傷等はありません。 元の位置に取り付けます。 |

|

送り歯の固定用ネジ穴にはかなりの遊びがあります。 写真では針板に対して右側に寄り、接触しています。 |

ネジ止め位置を微妙に調整し、 送り歯をスリット中央にセットします。 |

|

本体上部、アーム内部も点検します。 固定ネジを緩めカバーを外します。 |

内部は機械部品の塊のようです。 下軸周りほど埃の集積はありません。 |

|

カムが複雑に組み合わされてパターン縫いの機構が構成されています。パターン 選択ダイヤルを回すことで、パターンに合うカムがセットされます。限られた空間に 広がるアートのように見えますが、間もなくプロセッサの登場で光景が一変します。 |

||

低速の摺動部等はグリスアップ、 ただしカム板は注油を避けます。 |

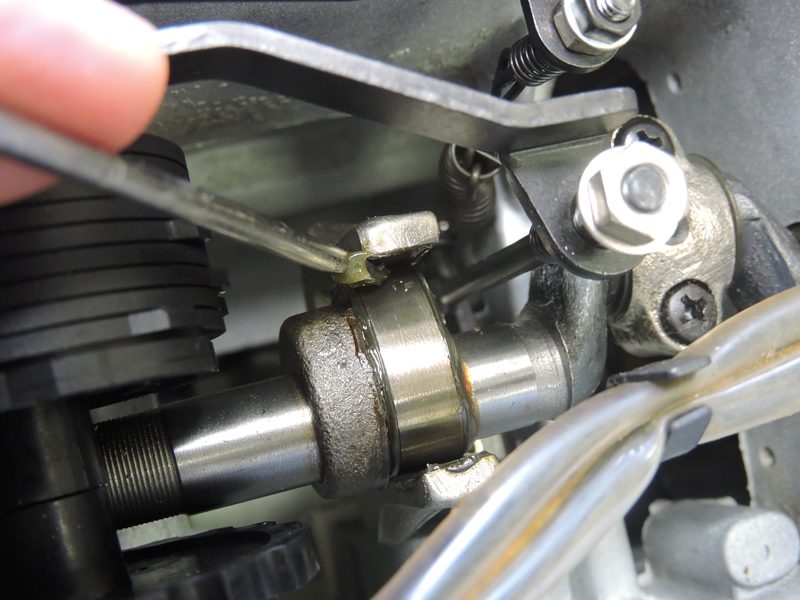

上軸から下軸を駆動する クランク軸受部に注油します。 |

|

ヘッド内部の点検作業に進みます。各部品の実装 密度が高く、部品構成の把握が簡単ではありません。 |

奥まったところに軸受や摺動部が組み付けられて おり、ピンセットの先でミシン油を送り込みます。 |

|

針棒の振れを制御する駆動部品が奥深くに 見えます。ここまでは手が届きそうにあり・・ |

ライティングの方向を変えると、ようやく 届いているピンセットの先が見えます。 |

|

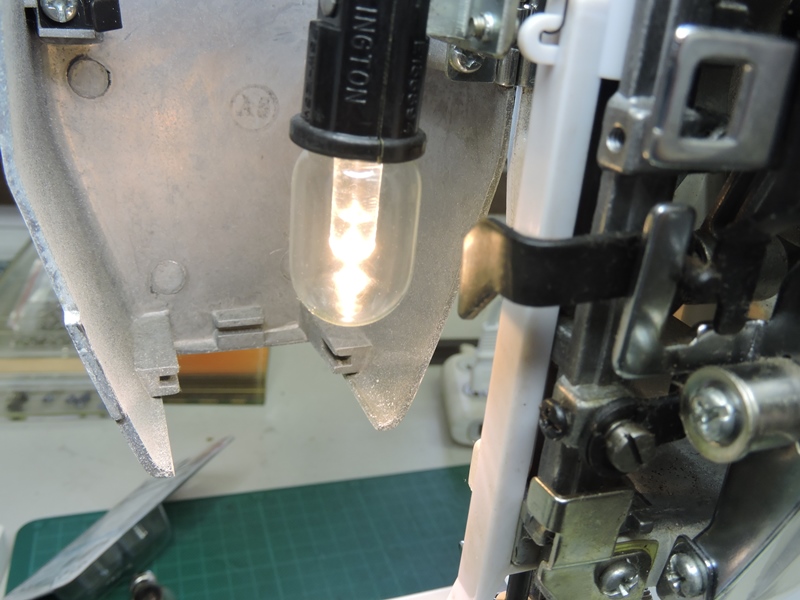

手元を照らすランプです。小さな白熱電球が 使われていますが、発熱で火傷しそうです。 |

口金がE12相当の昼光色LEDに交換します。 若干暗くなるものの、発熱の問題は解消します。 |

|

ここまでの修理(整備)を終えて、試し縫いをして みます。工房には試し縫い用の布地がありません。 |

古いハンカチを1枚潰します。今回も家で 奥さんから縫い方の指導を受けながらです。 |

|

すんなり最後まで縫い進んでしまいました。幾分 機械音が静かで滑らかになっているように思います。 |

問題なく綺麗に縫えています。色の薄い 生地に白糸では縫い目が確認し難いです。 |

|

ハンカチの縁部分を縫ってみます。 はみ出さずに縫えるか心もとありません。 |

やはり綺麗に縫えています。裏側、 すなわち下糸はどうでしょうか。 |

|

大丈夫です、下糸がほつれることも絡まることもなく、しっかり縫えています。 ミシン掛けと縁のない立場なので、この程度で「修理した」と言い切れませんが。 |

||

その後、黒地の布を見つけたので、縫い目の送りを4段階に変えながら、さらに試し縫いを 行いました。柔らかい布地のせいか、細かい送りで布がよれていますが、いずれも上下糸 ともしっかり縫えています。布がよれる原因は糸調子の調整が正しくないのか、そもそも 縫い方が下手なのか、そうなると基本からミシン掛けの勉強をしなければなりません。 |

||

|

||