![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ

|

|

| ・LASER VELOCITYの実力(2021.5.2) |

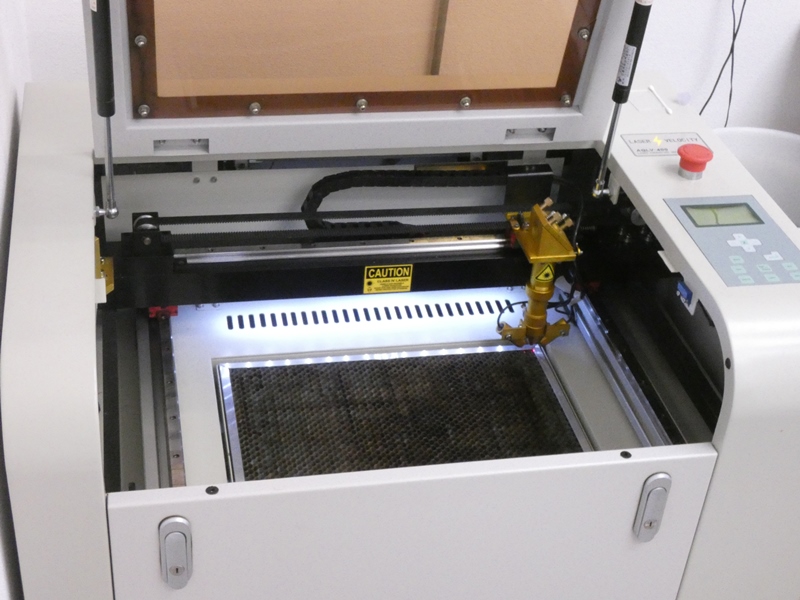

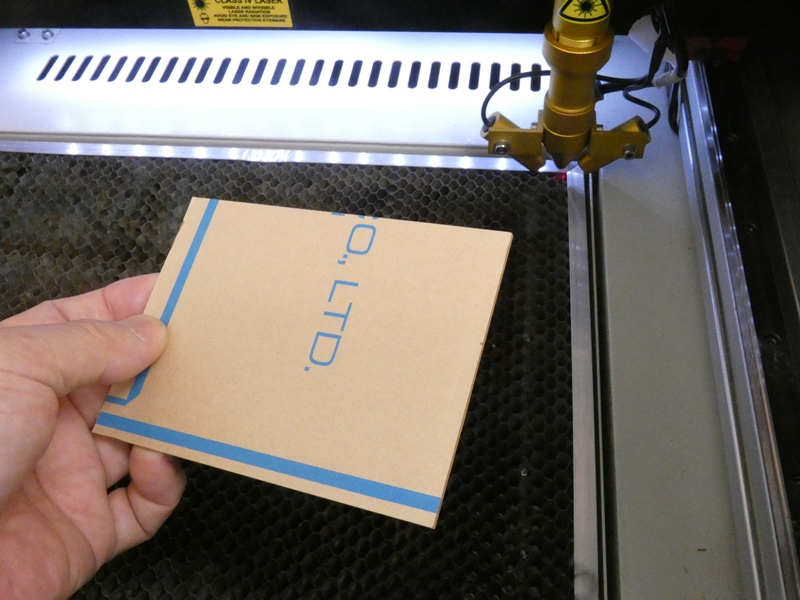

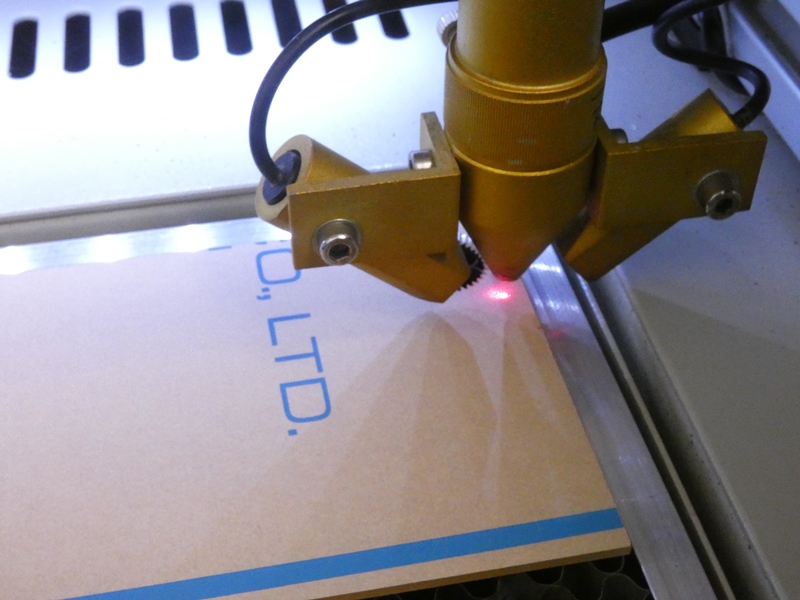

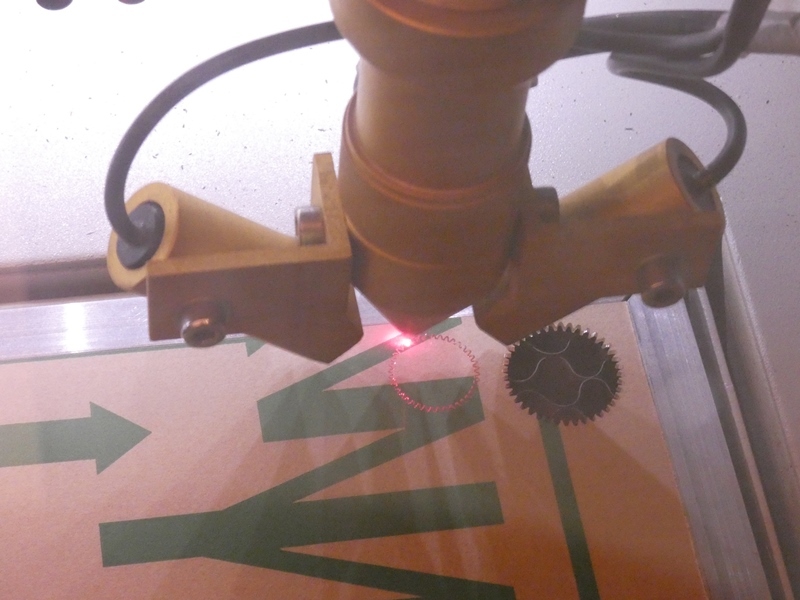

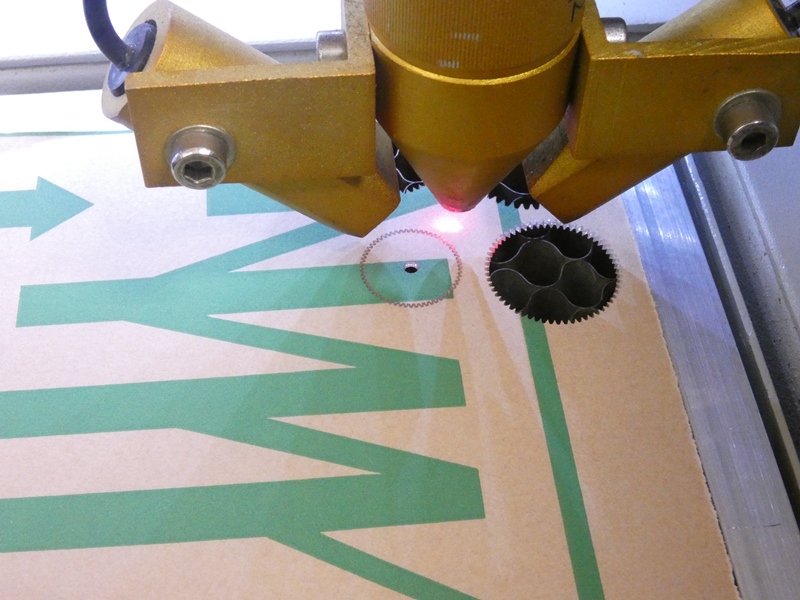

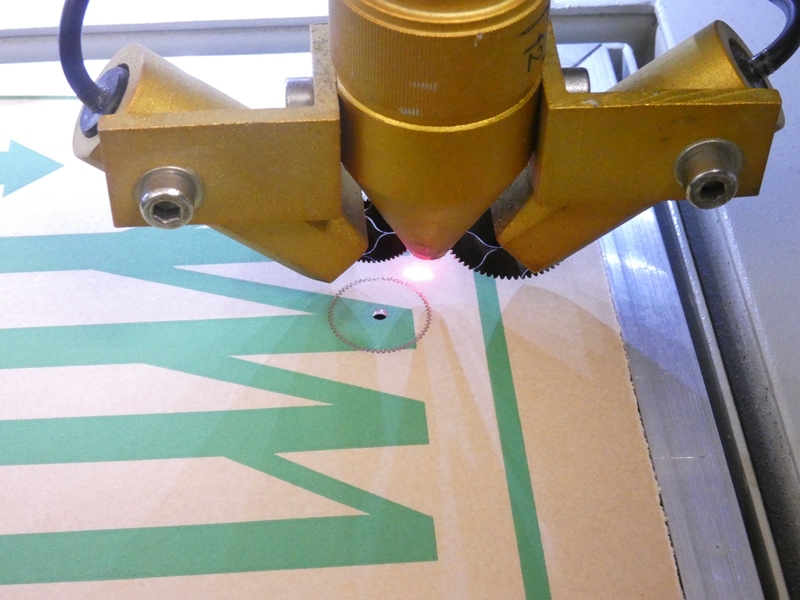

ようやく本格的稼働に漕ぎつけたLASER VELOCITY、AQLV-400です。 LaserCut5.3の操作にもかなり慣れてきました。そのお陰で、先日までかかり 中国製レーザー加工機6040の改造作業を、無事終えることができました。 6040用のあれだけの部品を一挙に製作できているので、実用上十分な 性能で、とにかくまともに動作していることに違いありません。かねてから 抱えていた課題もあり、AQLV-400の実力(現性能)を試してみます。 |

|

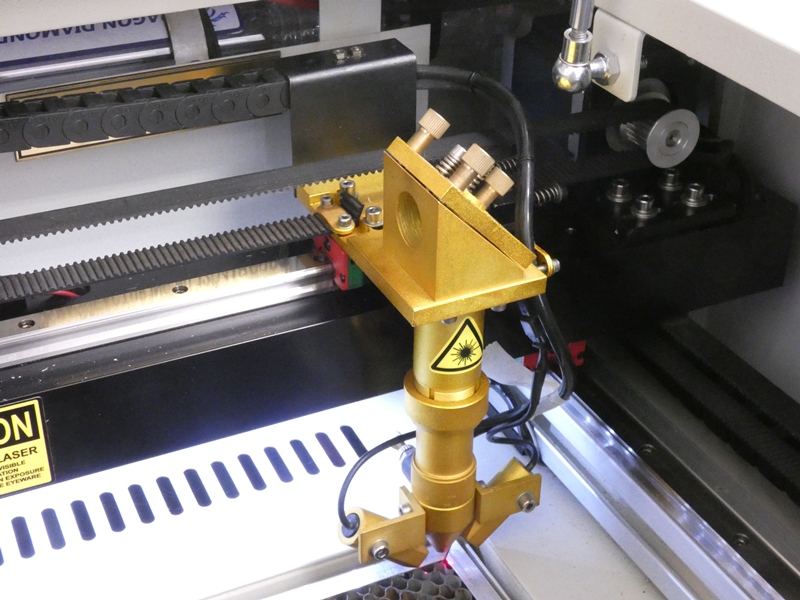

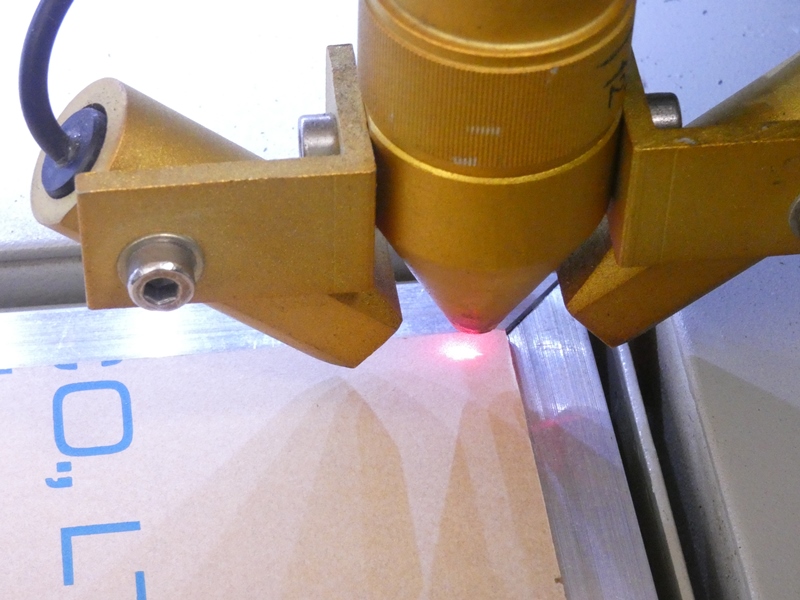

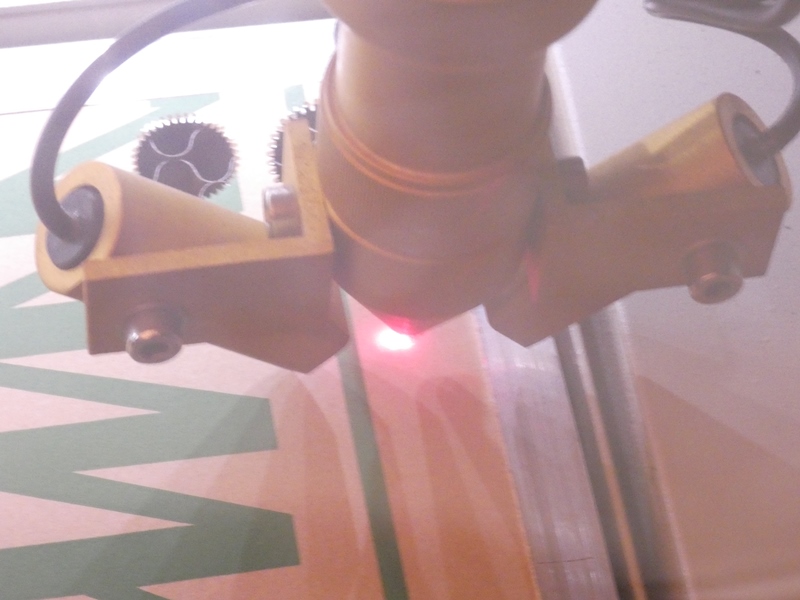

あらためてレーザーヘッド周りを見渡します。鏡筒やマウントなど構成部品は 全て堅牢なダイキャスト製です。高剛性のリニアレールにスライドブロックが 載り、幅が広く高張力で渡された駆動ベルト、大型のステッピングモーター、 それらを取り付けるステー類も肉厚のダイキャスト製です。剛性を低下させる 部品は徹底的に排除されており、装置全体が金属の塊のような様相です。 |

|

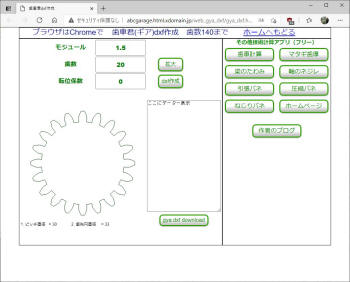

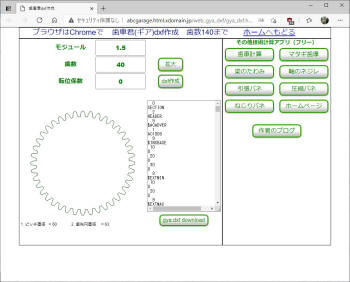

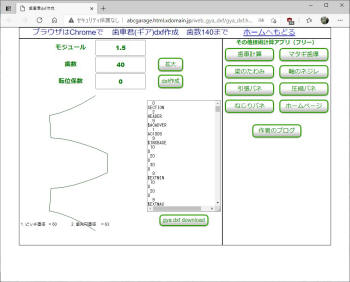

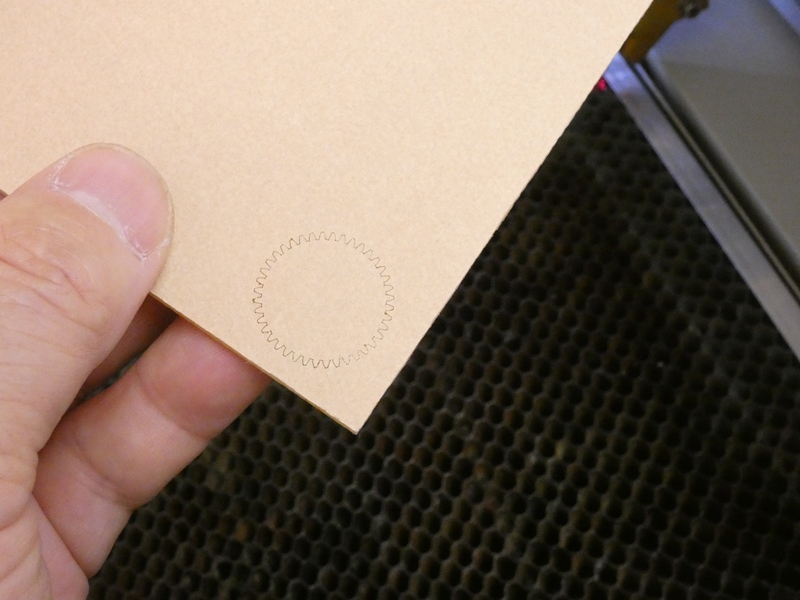

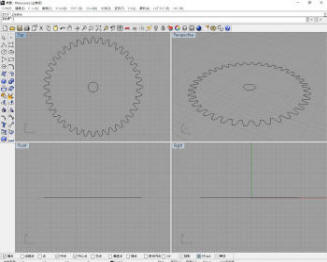

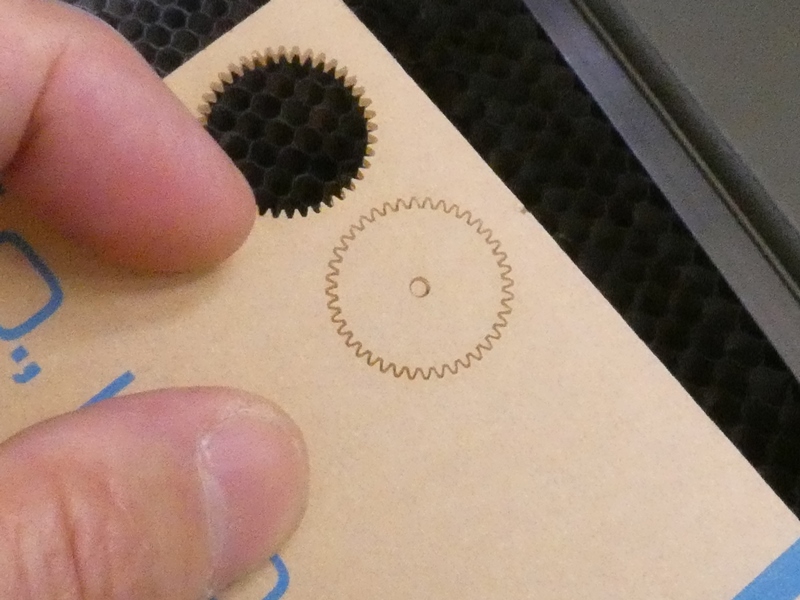

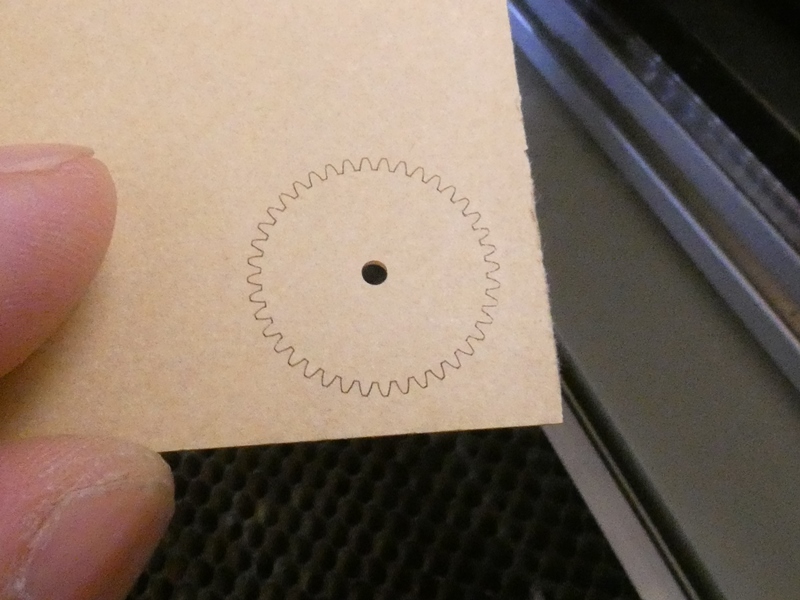

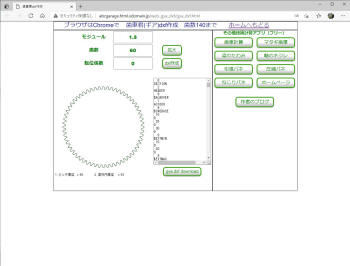

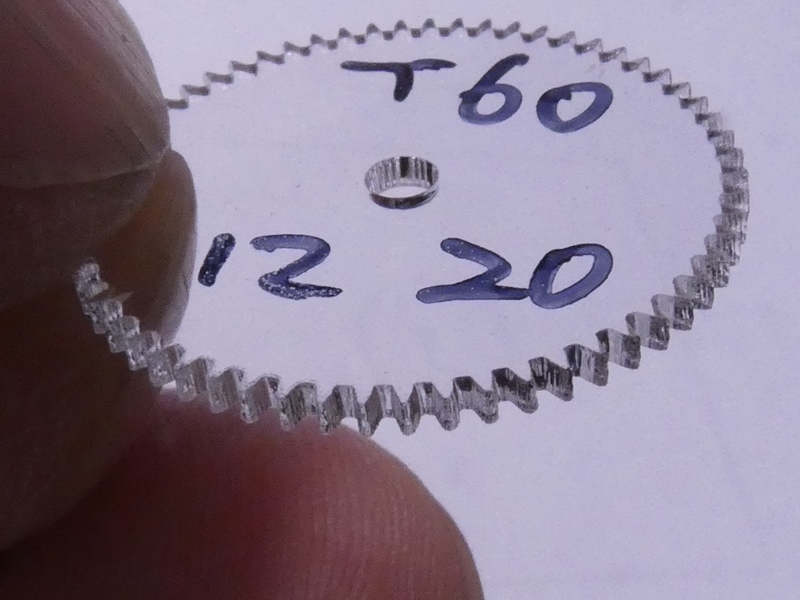

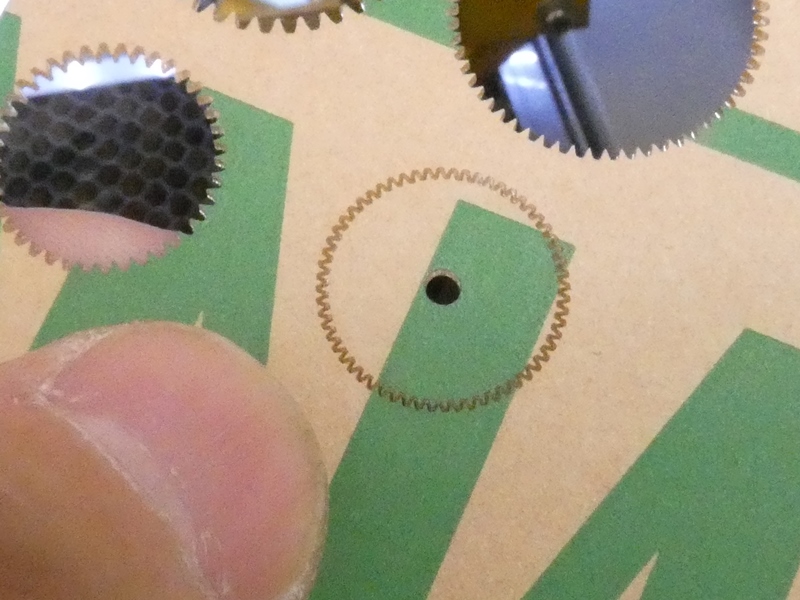

かねてからの課題とは、「歯車」のカットです。 歯車君dxf作成では簡単な平歯車を設計できます。 |

任意の歯数(140まで)で平歯車の DXFデータを生成することができます。 |

工房での修理作業の際に、破損した歯車と同じ歯数、外径、 厚み、軸穴の歯車が必要になることがしばしばあります。 |

在庫している汎用部品の中から、同じ ものが見つかることはまずありません。 |

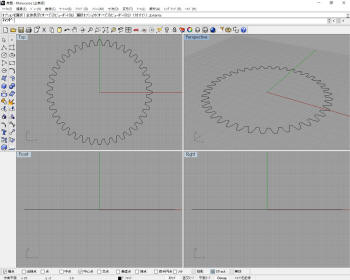

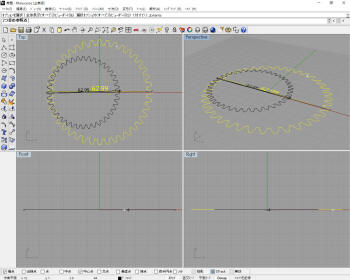

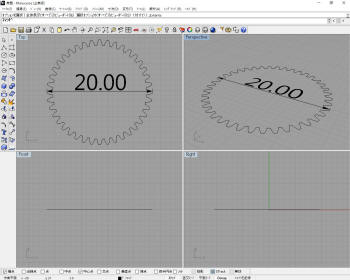

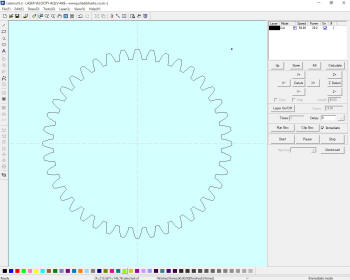

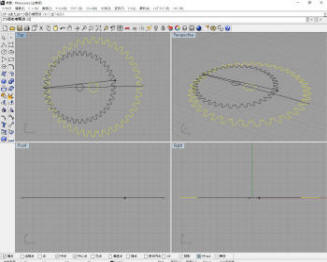

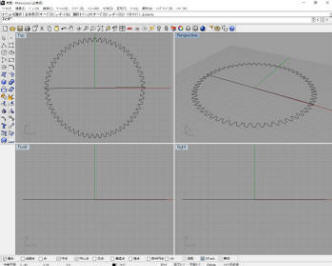

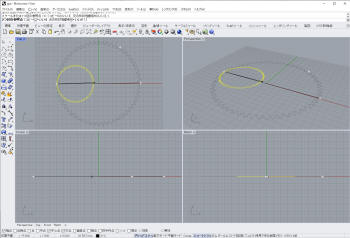

例えば歯数40、外径20mmの平歯車が必要な場合、 DXFデータをCADに読み込み、サイズを変更します。 |

かねてからの課題とは、歯数が多く(40~60)、外径の 小さい(10~20mm)平歯車を製作することです。 |

中国製6040では、微小な歯が切断時に 潰れてしまい、まるで使い物になりません。 |

どこまで切厚物が断できるかパワーを試すのでは なく、どれだけ細かな切断が可能かを試したいのです。 |

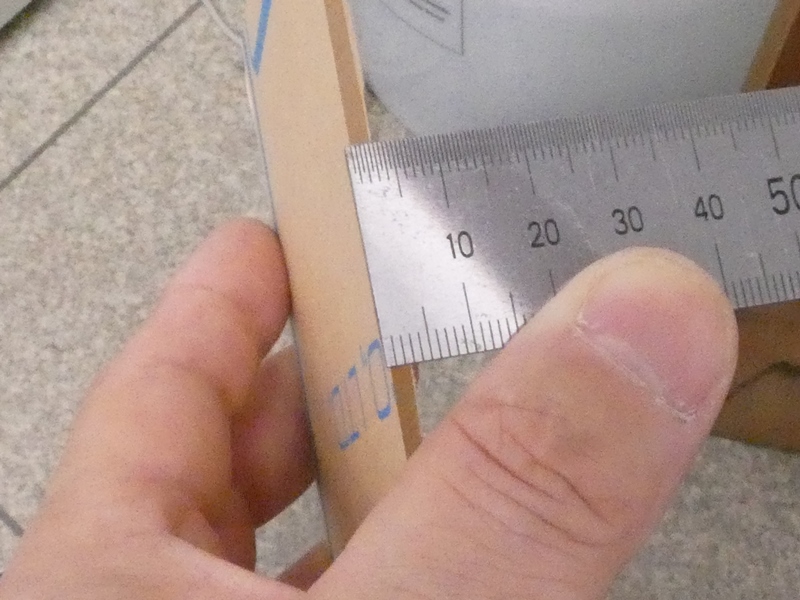

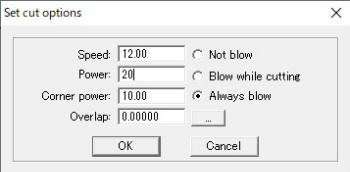

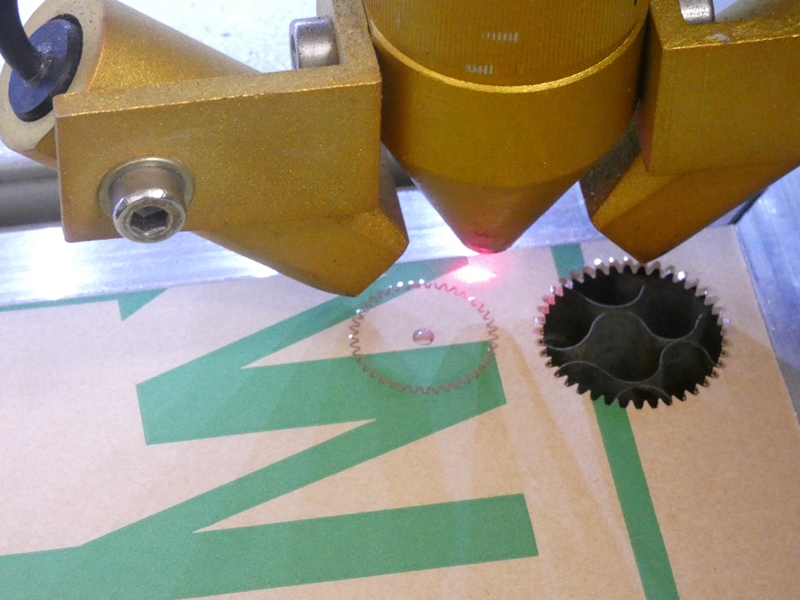

切断データをLaserCut5.3に読み込みます。 最初に2mm厚のアクリル材をカットしてみます。 |

ワークテーブルにアクリル材をセットします。5mm厚を 完全に切断できているのでパワーには問題ありません。 |

Z軸を昇降させてレーザーのフォーカスを合わせます。 左右から2個のレーザーポインターが出ています。 |

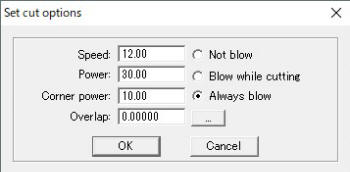

MakerLabNagoya Wikiさんが示している素材別 パラメーターに、2mm厚アクリルの切断はスピード 12、出力30%とありますので、同じ設定にします。 |

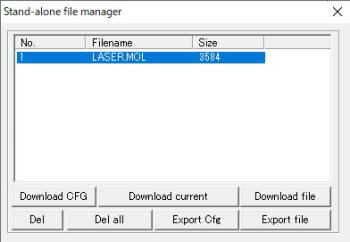

平歯車の加工データをAQLV-400に送り 込みます。スピードや出力も一緒に送られます。 |

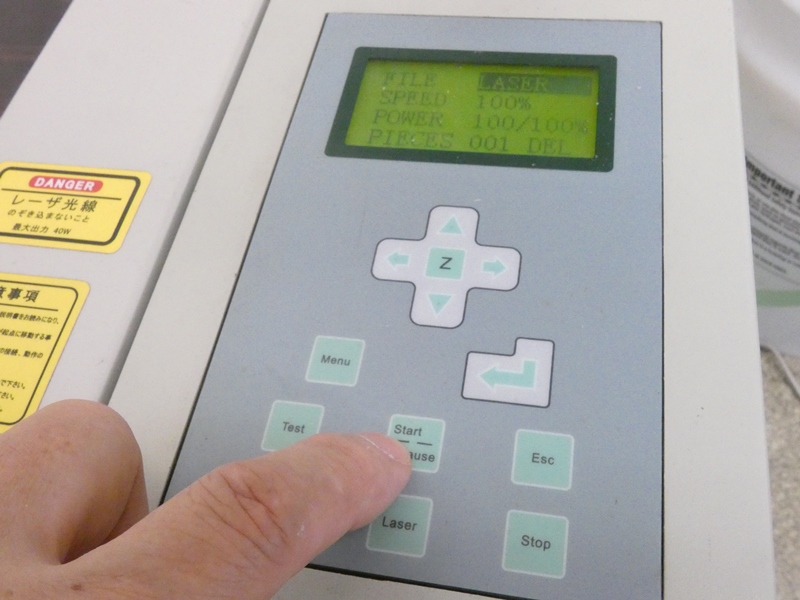

加工の開始は本体のSTARTスイッチ、あるいは LaserCut5.3のスタートボタンでも操作できます。 |

レーザーヘッドが動き出します。「ガガガガ・」という振動音が 連続するだけで、カットしているような雰囲気ではありません。 |

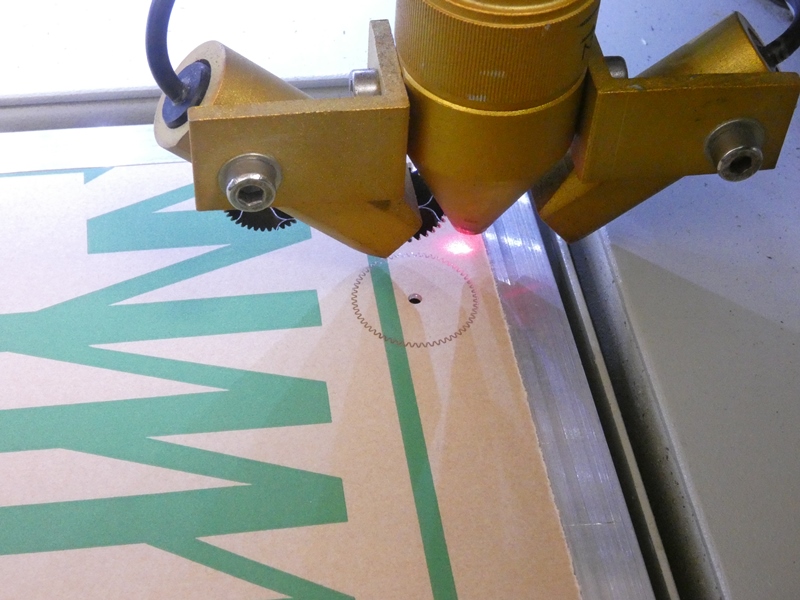

アクリル材の表面にレーザーが 刻印した痕がくっきり残っています。 |

裏返してみると、同じように刻印が残っており 厚み方向にレーザーが貫通しているようです。 |

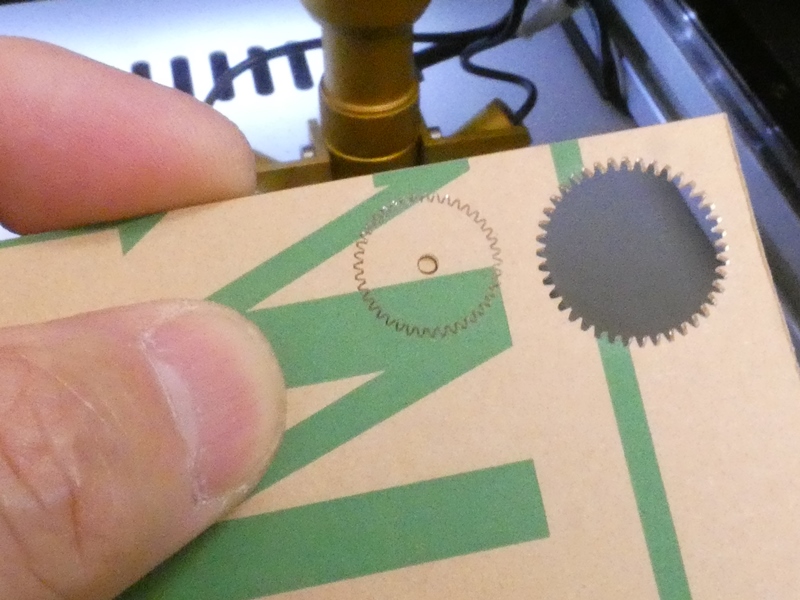

切断が細かいので抜き取るのに少し手間が かかります・・が、切り抜かれています。 |

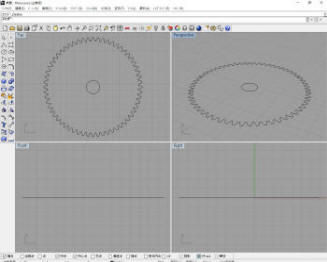

歯車にシャフトが通る軸穴の追加を 忘れていました。データを修正します。 |

取りあえずスピードや出力は問題ないよう です。再び2mm厚アクリル材をセットします。 |

軸穴のカットが加わります。切断に 要する時間はものの20秒くらいです。 |

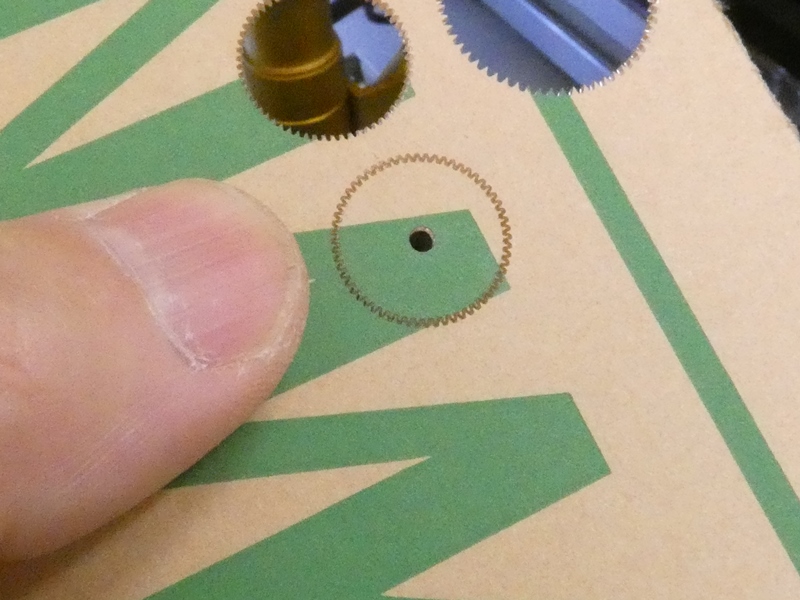

レーザービームの通過痕が 何かすっきりした感じです。 |

母材から抜き取る際に少々抵抗があるのは、 レーザーの切り代が十分に狭いせいだと思います。 |

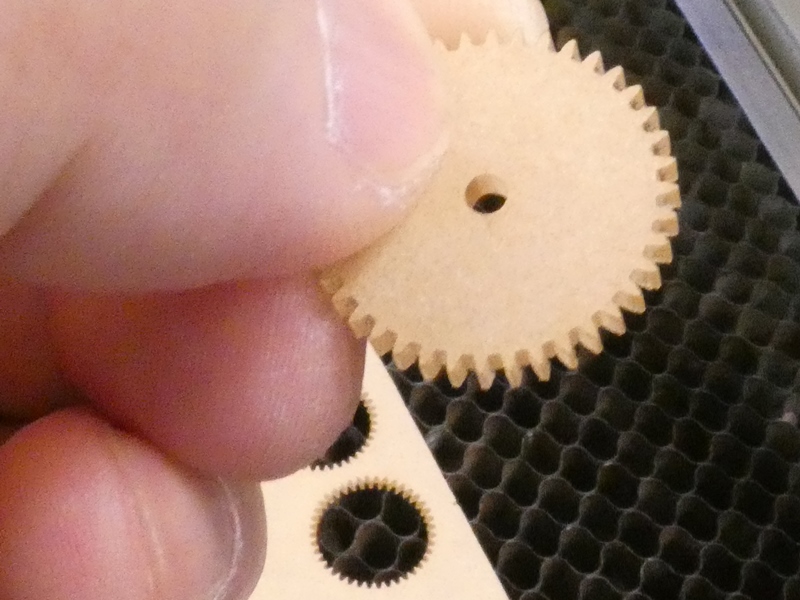

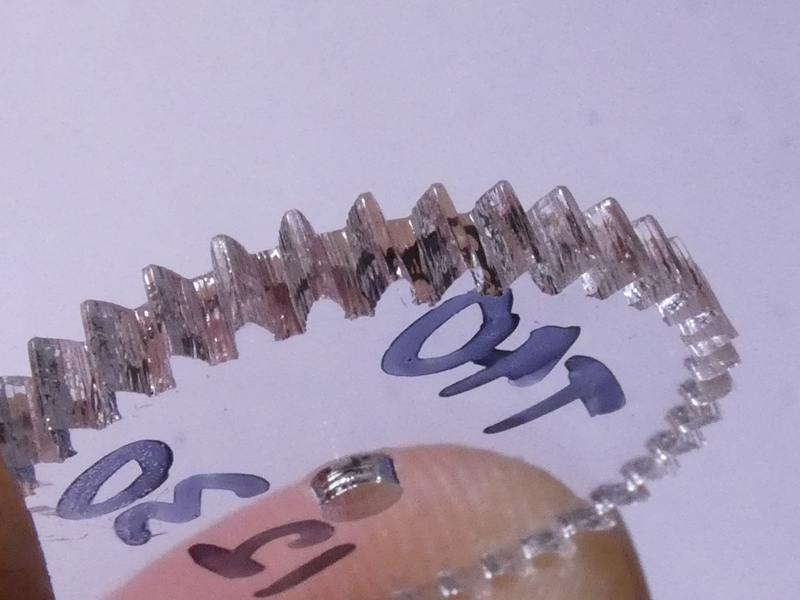

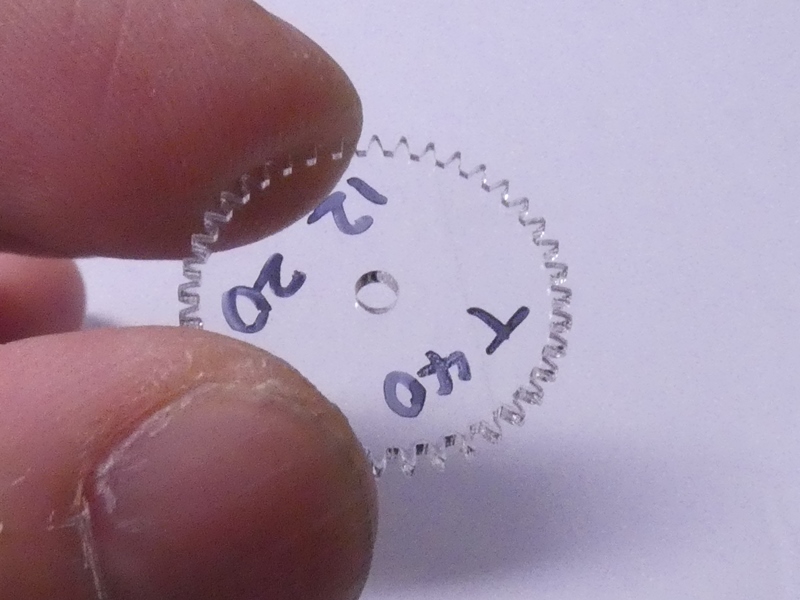

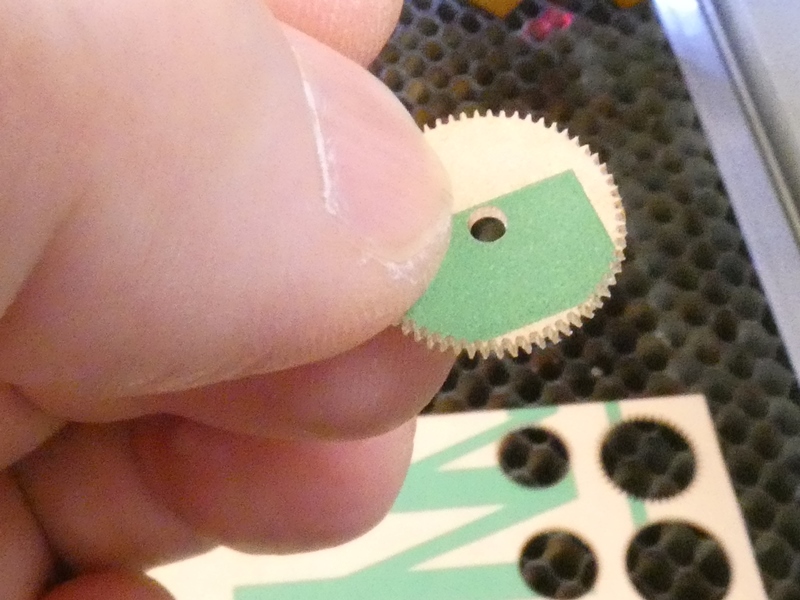

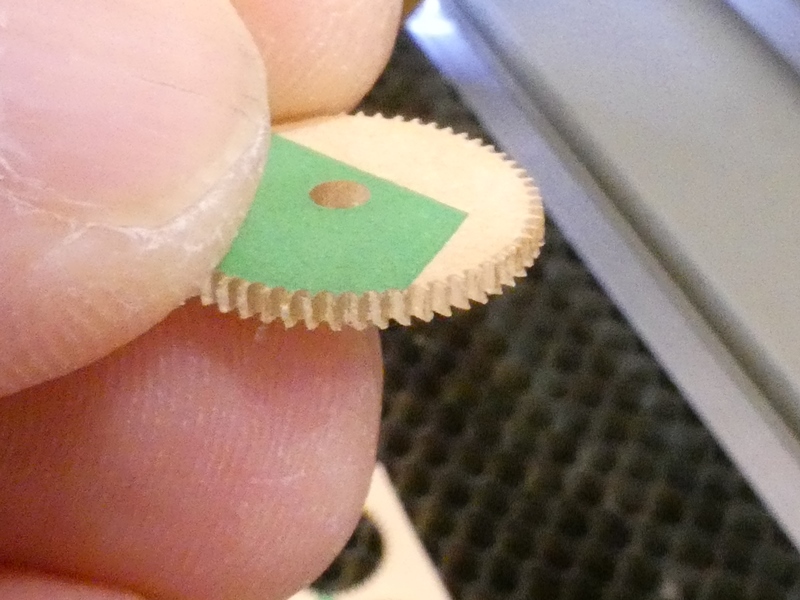

両面の保護紙を剥がします。 綺麗に切れているのでは・・ |

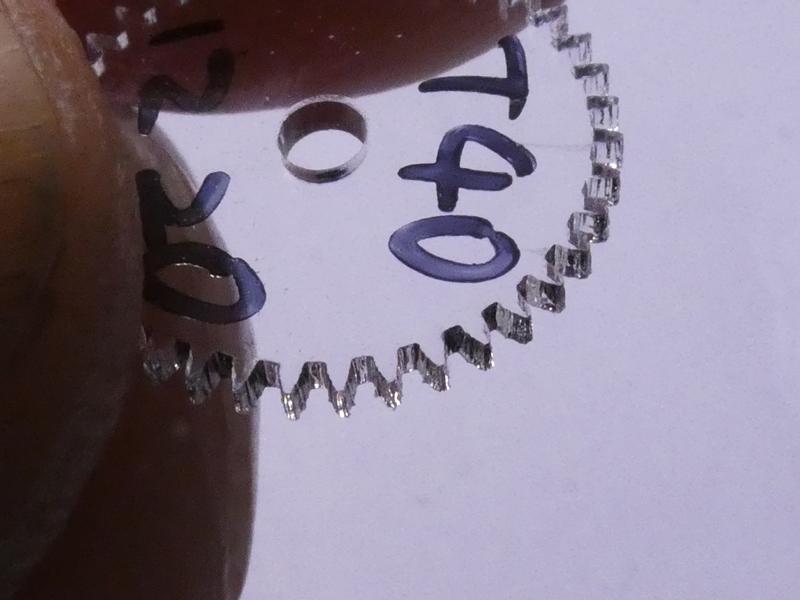

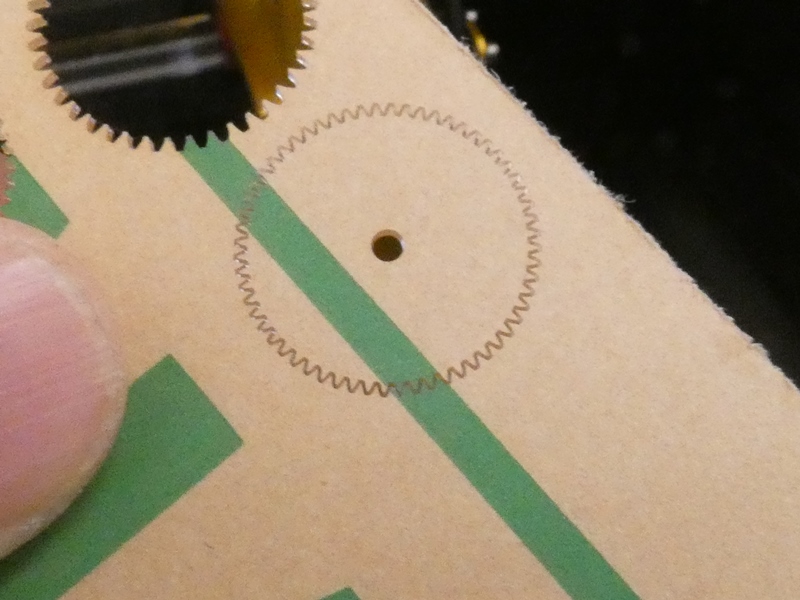

まず直感として、これまでに 経験のないクオリティです。 |

小さな歯先が乱れることなく 均一に再現されています。 |

拡大してみると、歯の形状を構成するインボリュート 曲線(曲面)が全周にわたり綺麗に揃っています。 |

|

このサイズの歯車では、2mmは厚みとして 過大です。1mm厚アクリル材に変更します。 |

材料の厚みが変更されているので フォーカスも調整し直します。 |

厚みが半分なのでレーザー出力も小さくて済む はずです。出力30%を20%に絞ってみます。 |

脱調を防止するため数か所で切断がスキップ されます。レーザーヘッドが戻り加工を追加します。 |

2mm厚と特に変わりなく 切断痕が残っています。 |

材料の裏側までレーザー ビームが届いています。 |

出力は20%で良いようです。 もう少し下げられるかも知れません。 |

保護紙を剥がします。2mm厚の結果と 特に違わないように見えますが・・ |

拡大してみると、歯先の形状にいくらか乱れがあります。1mm厚に 対してレーザーの出力が少し大きかったのでしょうか。切断に加えて、 レーザービーム通過時の発熱により、周囲が溶けかけているようです。 |

|

次に、平歯車の外径を20mm から15mmに変更してみます。 |

CAD上で単純に縮小処理しただけなので、 歯先のピッチも4分の3と小さくなります。 |

「ガガガガ・」の振動数が高くなったように感じ ます。ひと回り小さい歯車が切り抜かれます。 |

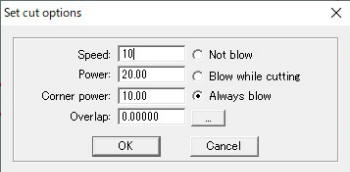

スピード10、出力30%はそのままです。 レーザーの通過痕が綺麗に残っています。 |

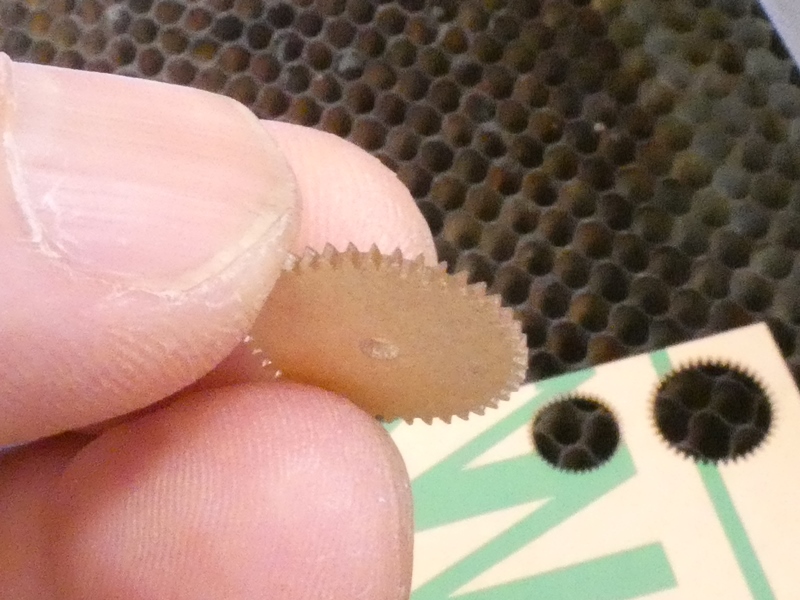

取り出してみます。やはり抜き取る 際に少し(かなり)きつい感じです。 |

しかしレーザーは裏側まで通過して おり、完全に切断されています。 |

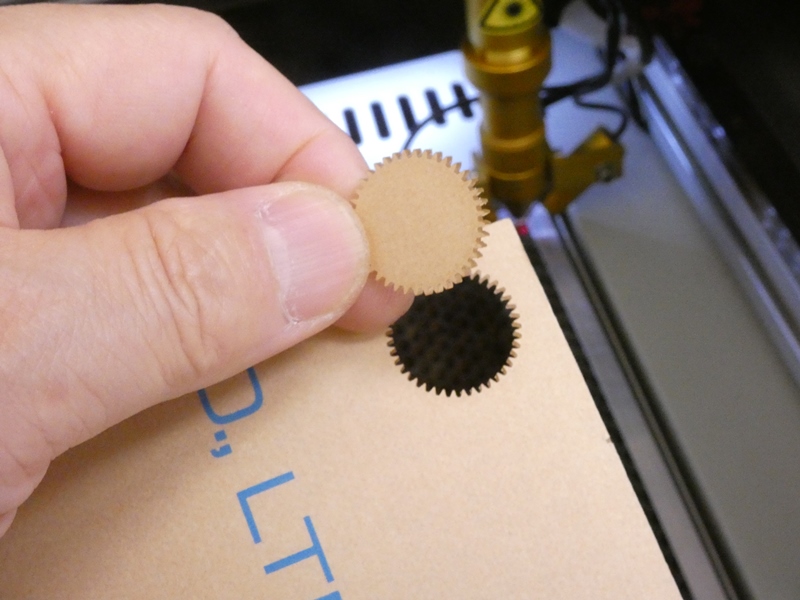

歯数40、外径15mmの平歯車は、既に十分小さな サイズです。このレベルの部品が自製できるとは・・ |

出力30%のままにしては、逆に 歯先が綺麗に仕上がっているようです。 |

どうやら切断時の適正なスピードと出力は、材料の厚みのみで決定 できるわけではないようで、切断形状の細かさ(複雑さ?)も影響する ようです。スピード10、出力30%による1mm厚アクリル材の切断は、 写真の通り歯先形状が綺麗に再現され、溶け出した跡も見られません。 |

|

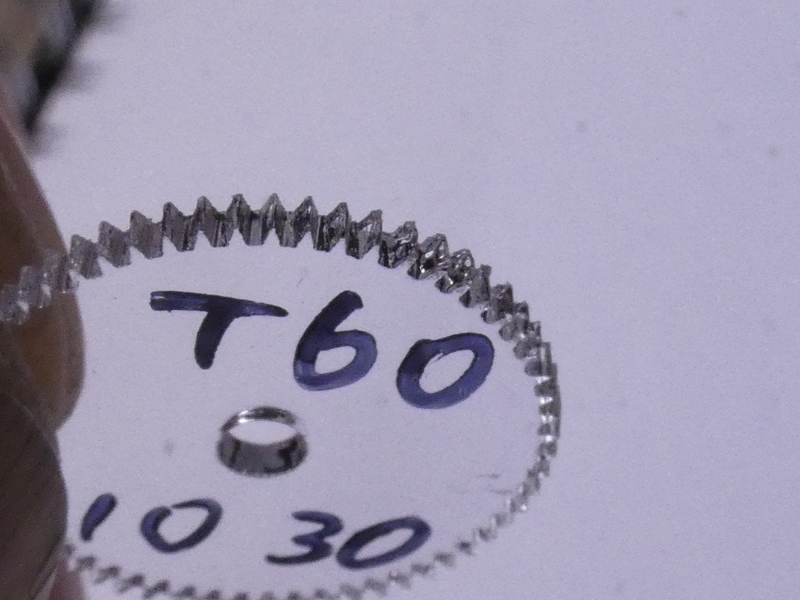

さらに厳しい切断条件に挑戦します。 平歯車の歯数を40から60に変更します。 |

切断データを作り直します。 外径は20mmに戻しています。 |

軸穴は全て径2mmに揃えています。もちろん 必要があれば任意の径に変更できます。 |

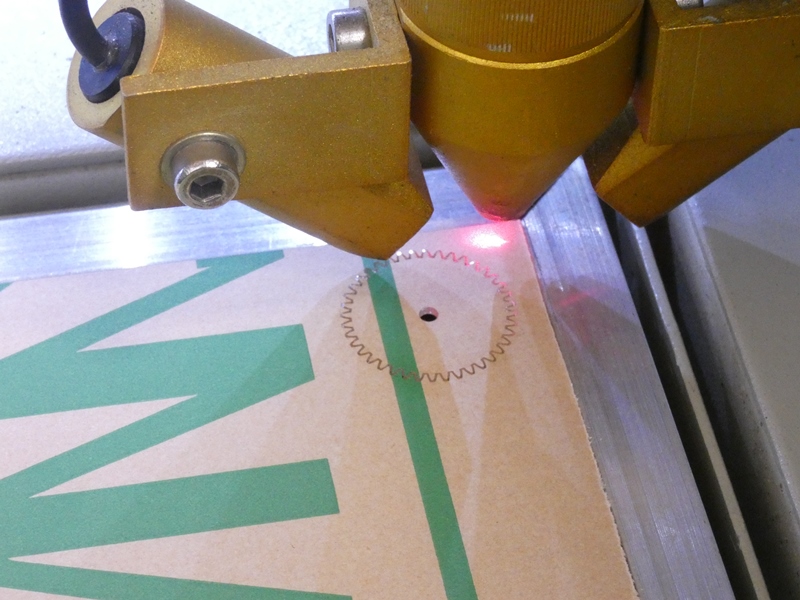

歯数60を刻むと、振動音が一段と甲高くなります。 ヘッドが移動しているというより振動している感じです。 |

「ガガガガ・」が鳴り止むと 切断が完了しています。 |

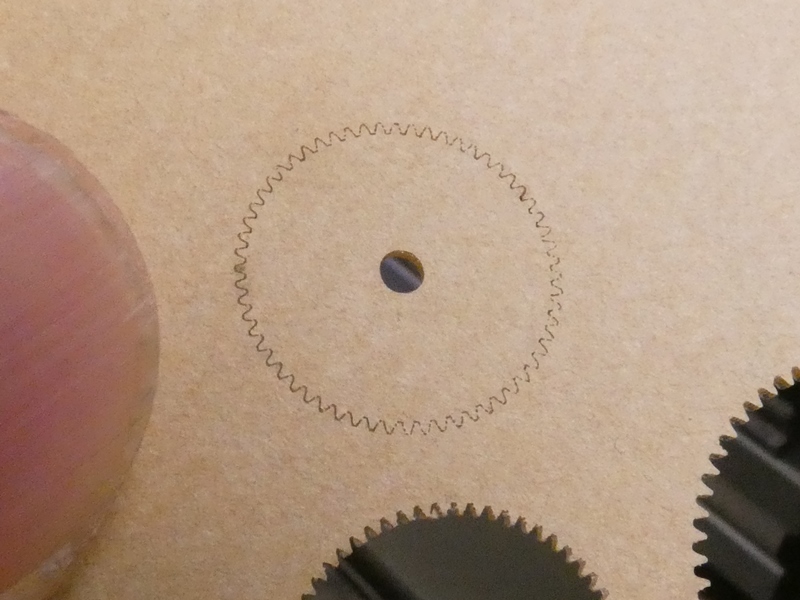

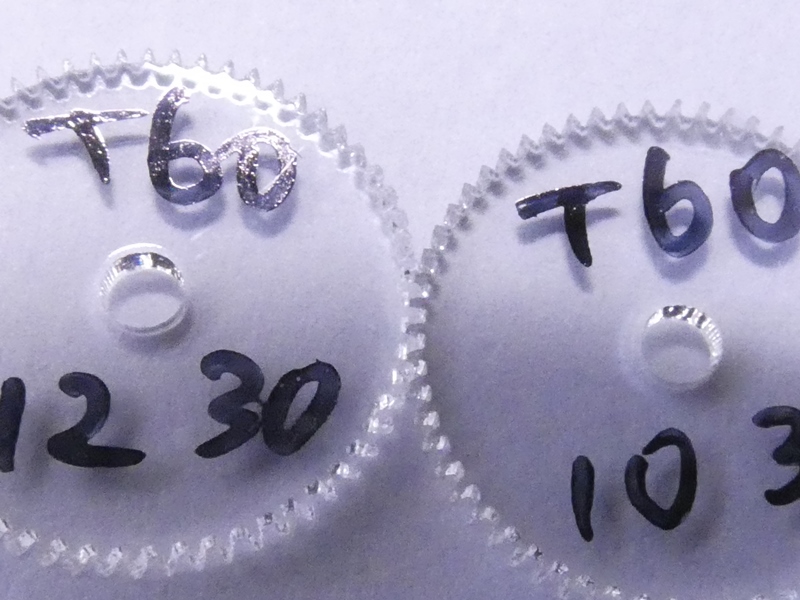

歯数が40から60に増え、歯先が一挙に小さくなります。 左上の歯数40の抜き跡と比べるとその違いが分かります。 |

切断スピード10、レーザー出力20の ままですが、切断面は十分に綺麗です。 |

全周にわたり歯先形状に 著しい乱れはないようです。 |

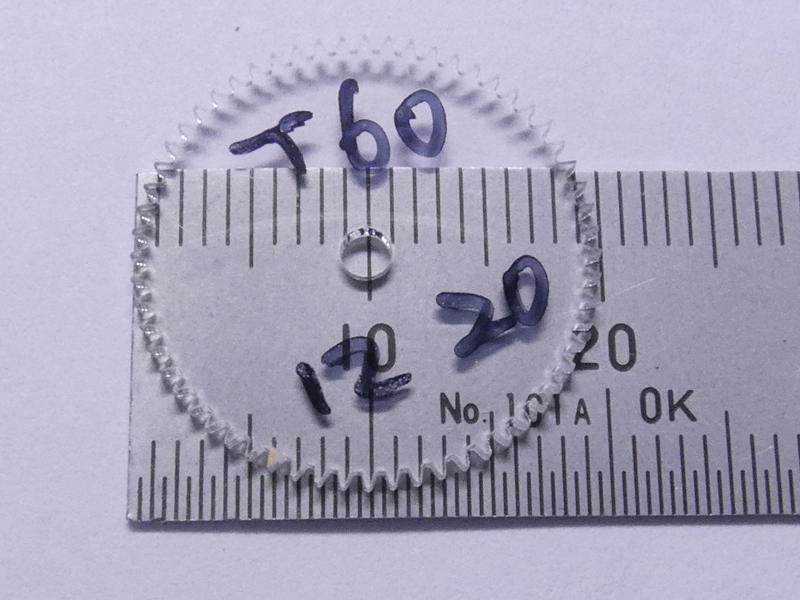

設計通り外径(歯先円径)20mm。現時点で ピッチ円径、歯底円径は考慮していません。 |

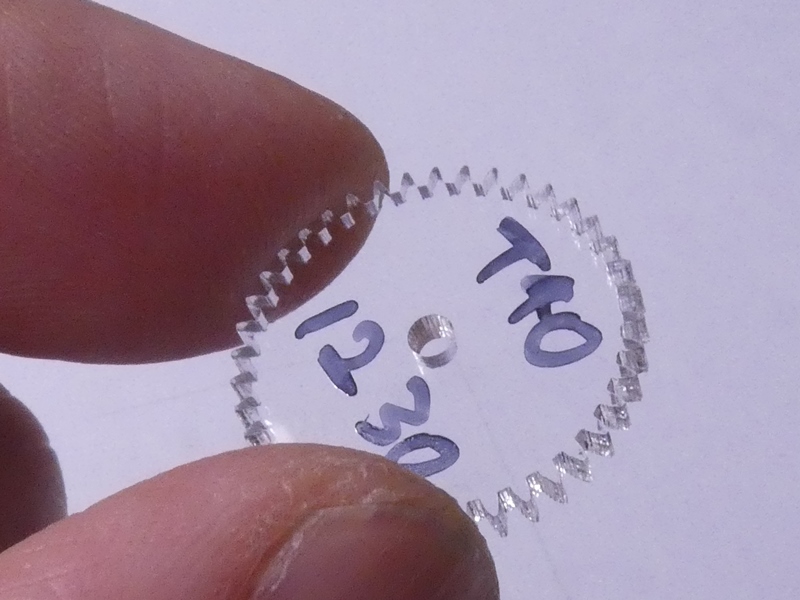

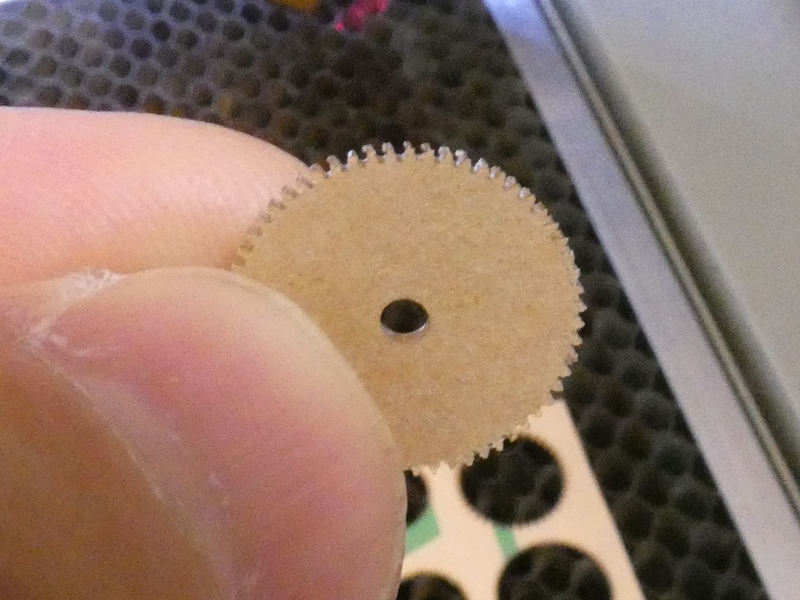

保護紙を剥がして切断状況を確認 します。精緻な印象を受けます。 |

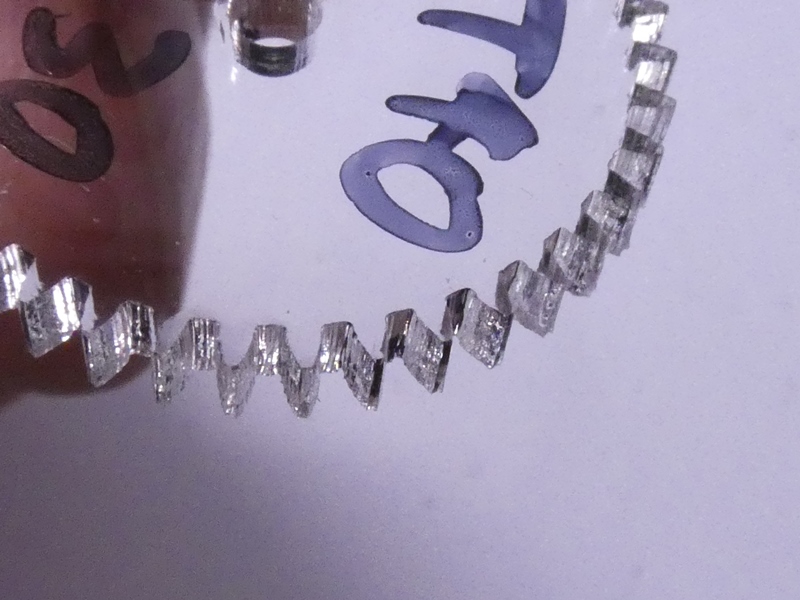

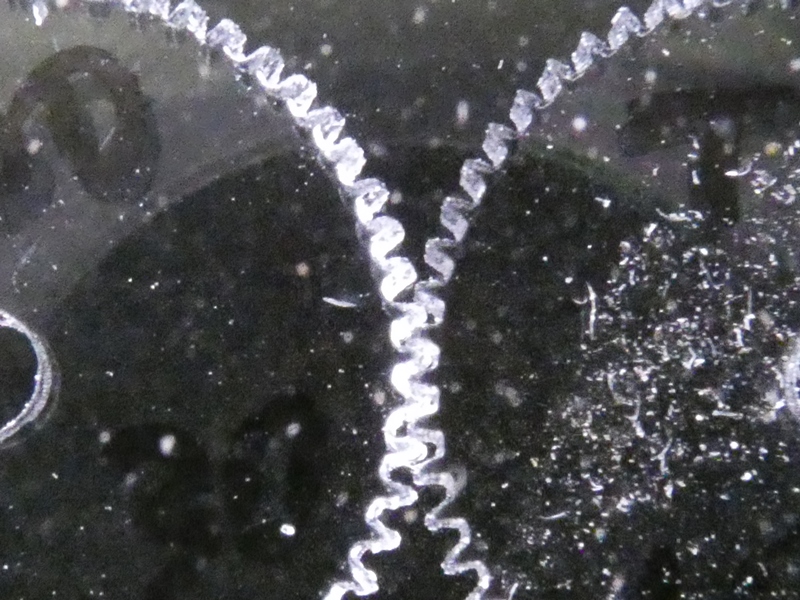

拡大してみると、歯先が綺麗なインボリュート曲線を描いています。 歯数を60に上げてもこの切断結果・・、AQLV-400の実力でしょうか。 |

|

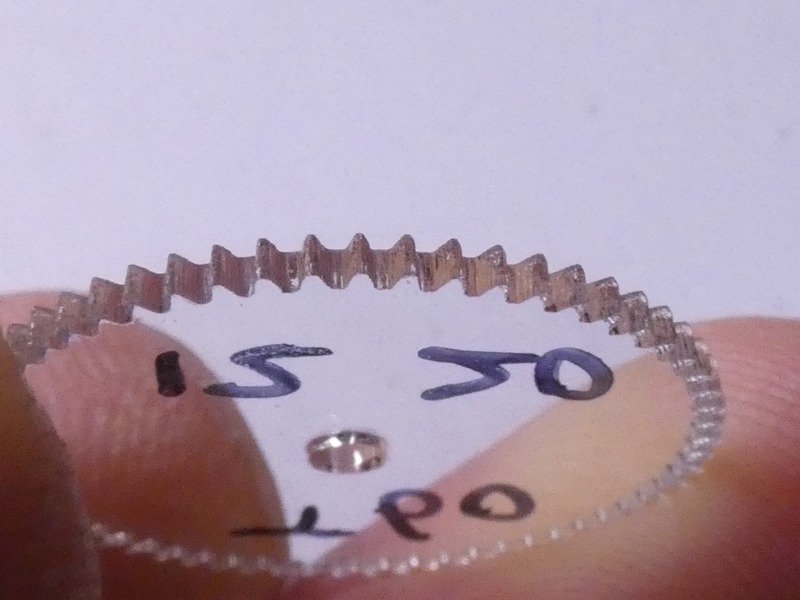

最後に、歯数60のまま外径を 15mmに変更してみます。 |

レーザー加工機にとってかなり 厳しい切断条件のはずです。 |

「ガガガガ・」がほとんど「ガー」に近く聞こえ、 レーザーヘッドの移動量はわずかです。 |

レーザービームの通過痕が鮮明です。 細かな形状に十分追随しています。 |

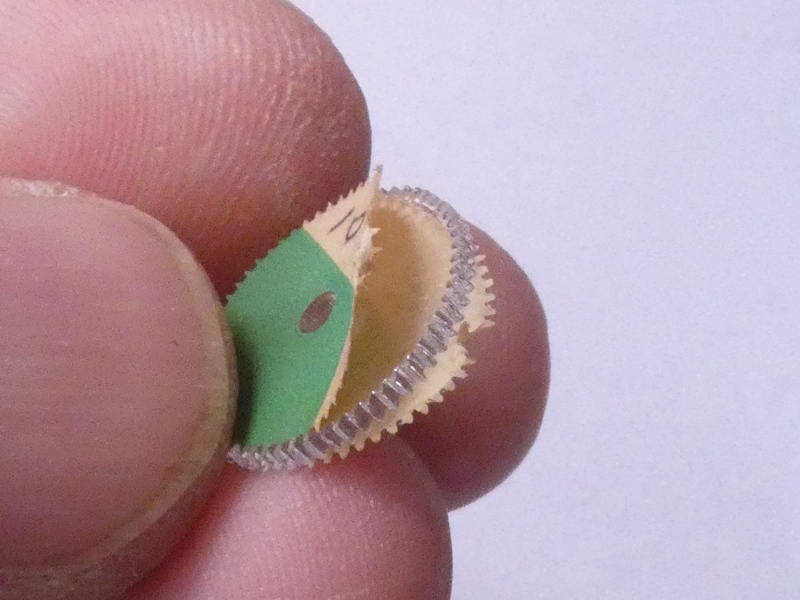

母材から引き抜く際、やや引っ掛かりが あり強めに押し込んで取り出しました。 |

アクリル材の裏側まで完全にカットされていなかった ようです。押し出す際に歯先が引きちぎられています。 |

ここでレーザー出力を上げる気には ならず、スピードを少し落としてみます。 |

歯数60、外径15mmを 再度切断してみます。 |

スピードの増減と出力の増減は、必ずしも 同じ傾向で影響するわけではないようです。 |

アクリル材の両面とも、レーザーの 通過痕が綺麗に残っています。 |

スピード12の場合よりもいくらか 容易に取り出すことができます。 |

先ほどのような歯先形状の 乱れはないようです。 |

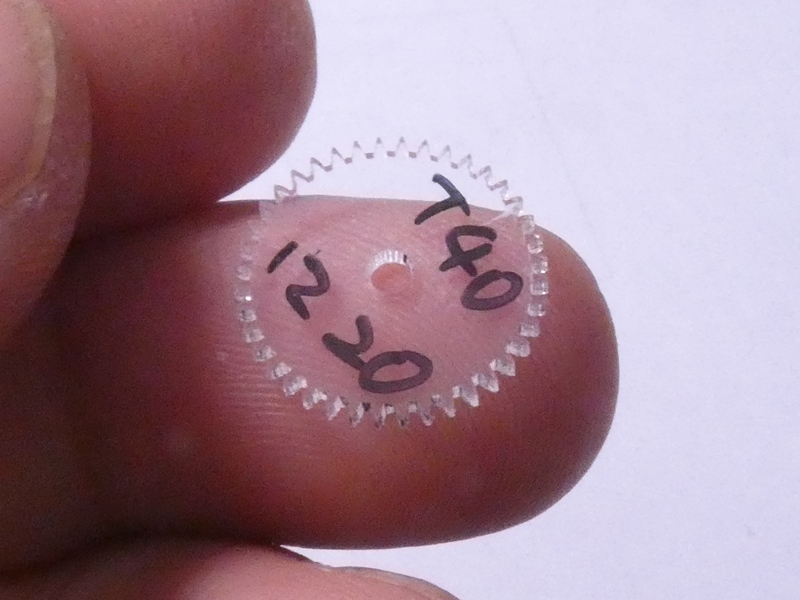

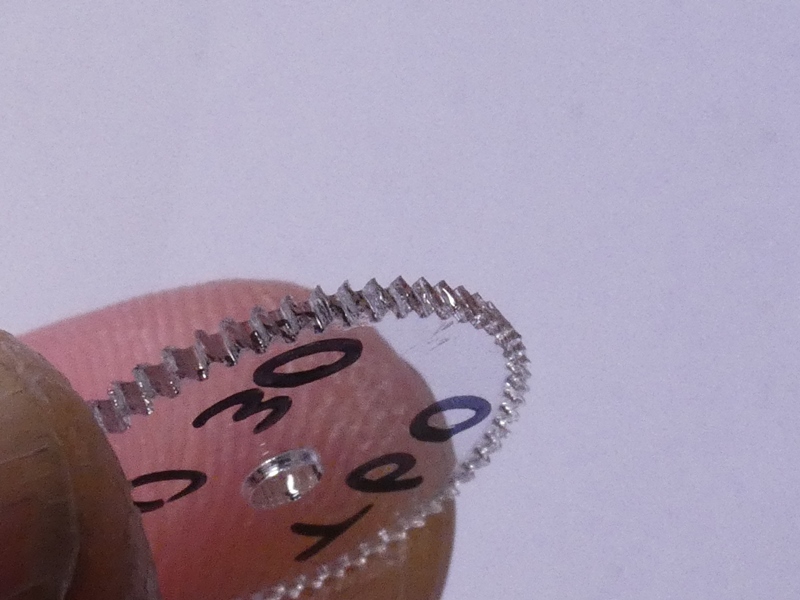

保護紙を剥がします。レーザー出力が大きすぎると 保護紙がアクリル材に融着することがあります。 |

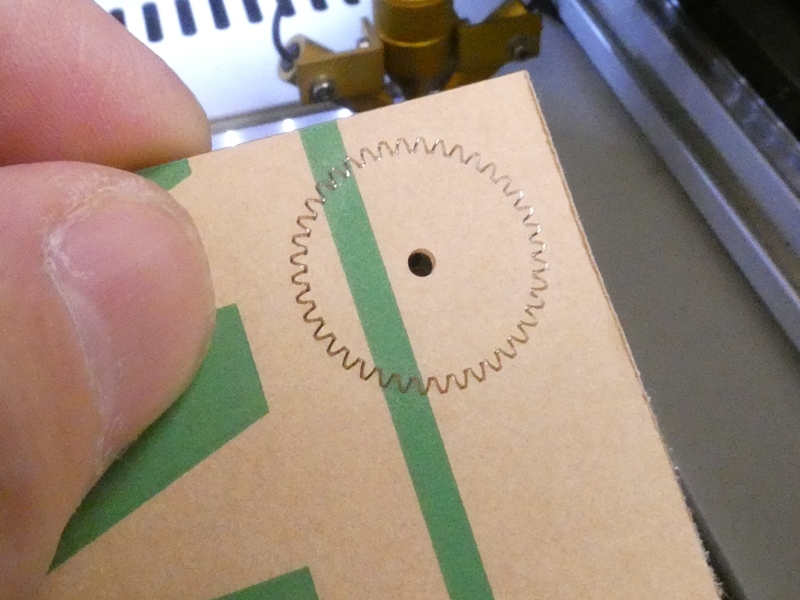

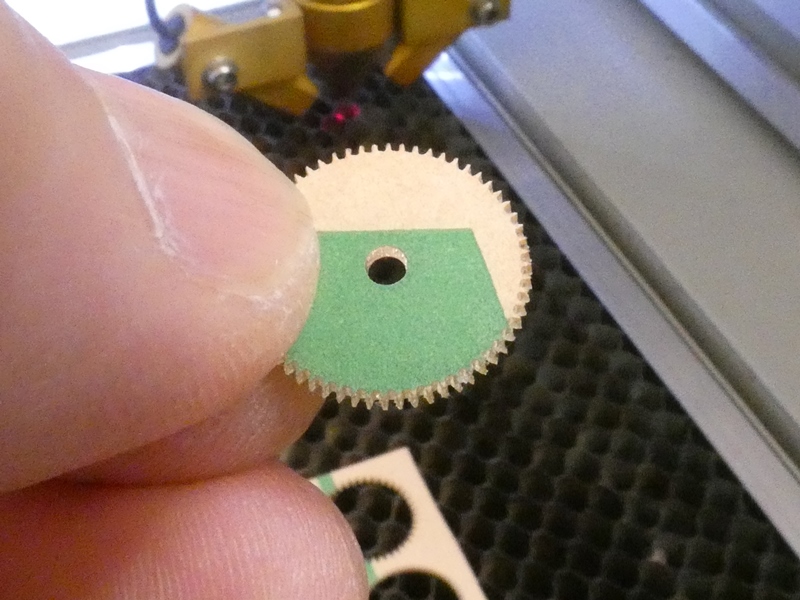

歯先まで融着もなくペラッと剥がれます。 外径15mmに切断されています。 |

歯車表面に「30」と記入されて いますが、「20」の誤りです。 |

外径15mmに歯数60を刻む細かさですが、 何とか歯先の形状が保たれています。 |

使用しているカメラのマクロ撮影ではこれが限界です。それでも指紋が 鮮明に写り込んでいます。歯先のインボリュートが再現されているのか 今一つ判別出来そうにありません。それでも、歯の1枚1枚がしっかり 分離しており、歯車として最低限機能させることは可能かと思われます。 |

|

先ほどスピード12で切断した 歯車と噛み合わせてみます。 |

やはり問題なく噛み合います。片方に刃先の乱れが なければ、ほぼ完璧に回転を伝達できそうです。 |

かねてから抱えていた課題とは、ウォークマンのようなカセットプレーヤーに 多用されている樹脂製平歯車の自製です。外径10~20mmの精密な歯車が 組み込まれていますが、経年劣化により樹脂が変質し歯車が割れてしまう トラブルが頻発しています。CDプレーヤーのトレイ駆動ギヤなども同様です。 そして、外径も歯数も軸穴もまちまちな樹脂製平歯車は、補修部品の入手は ほぼ不可能いまな状態です。ごく稀に、歯車の詰め合わせセットの中から 代用可能なものを発見できることもありますが。テクニカルパートナーのY氏 からも、何とかならないかと相談されており、LCDプリンタによる製作なども 検討してきました。専門業者に外注すると、金型を起こして射出成型となり 歯車1枚に莫大な費用がかかります。まだまだ切断条件を細かく調整する 必要があるものの、この程度の品質であればウォークマン用中間伝達に 用いられる平歯車として、十分代用になる部品を製作できそうです。そして、 ついに本性を現したと言いますか、LASER VELOCITY・AQLV-400の 基本性能を実際に目の当たりにして、1級部品ばかりで構成された本格的 レーザー加工機の実力を思い知らされる次第です・・ここまで凄いとは。 |

|

|