手鉋のメンテナンス

鉋の確認(鉋台)

鉋の確認(鉋身)

刃裏の調整(平面・糸裏)

*

画像のクリックにより拡大します

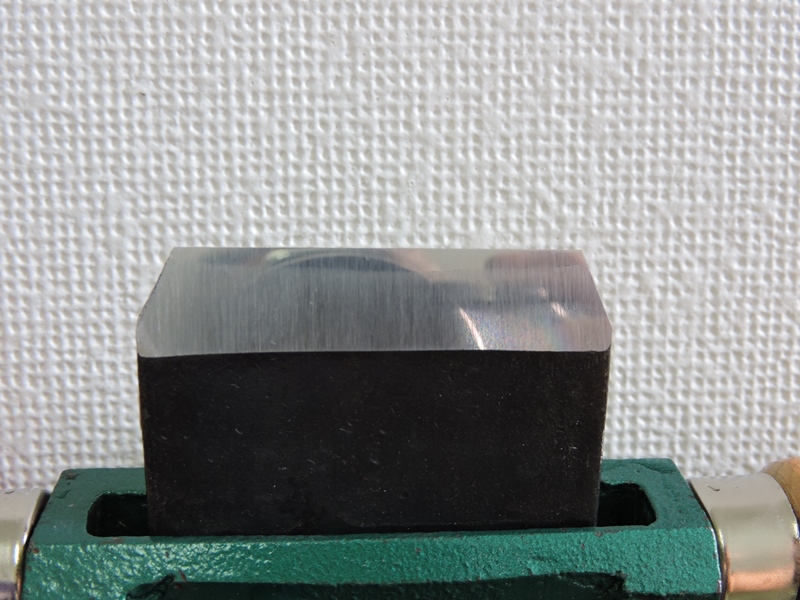

刃裏の調整(ダイヤモンド砥石)

刃裏の調整(中砥石)

刃裏の調整(仕上げ砥石)

*

画像のクリックにより拡大します

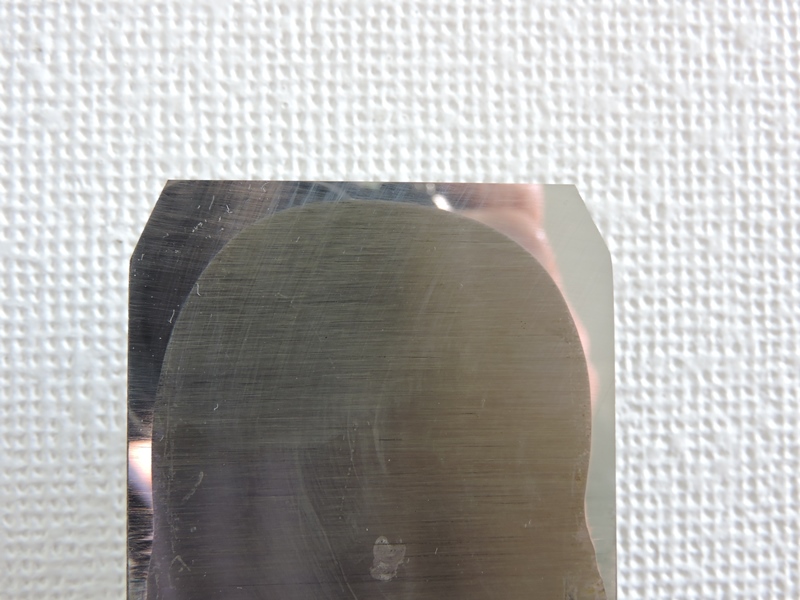

刃裏の調整(鏡面段階)

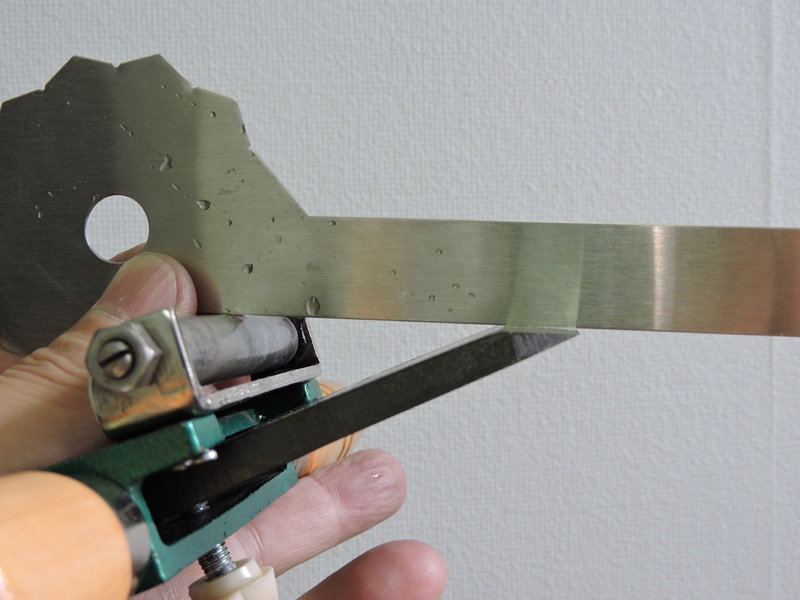

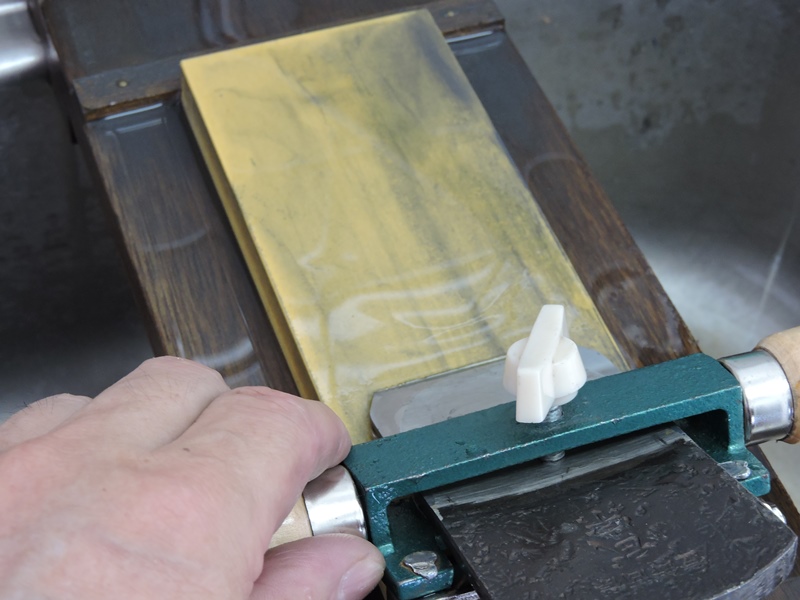

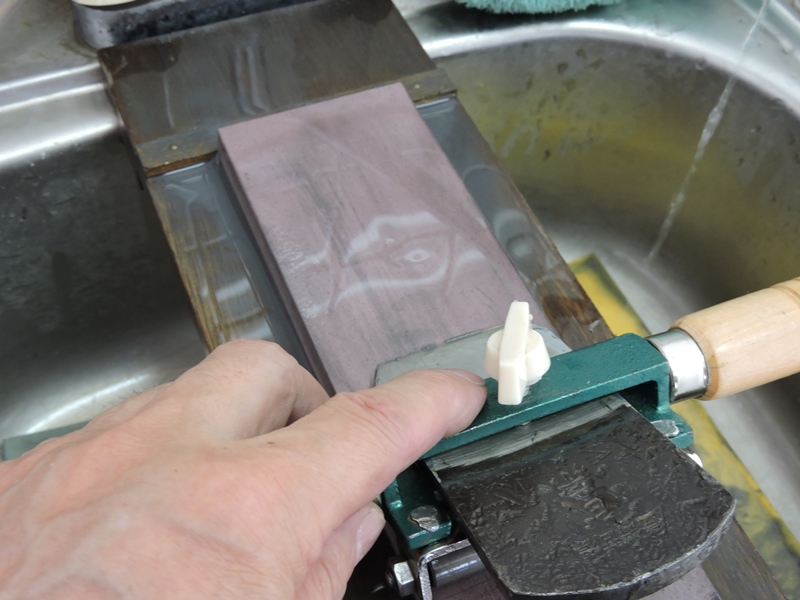

刃表の研ぎ(治具)

刃表の研ぎ(治具の装着)

*

画像のクリックにより拡大します

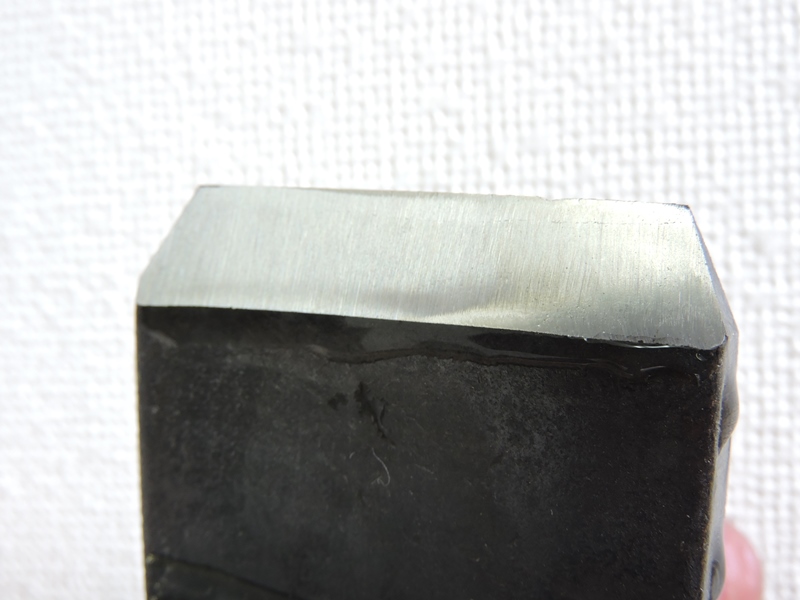

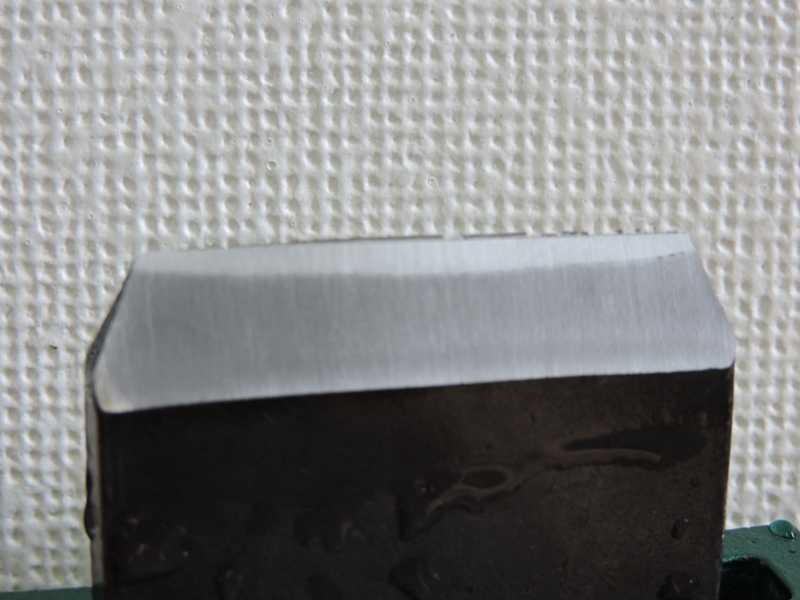

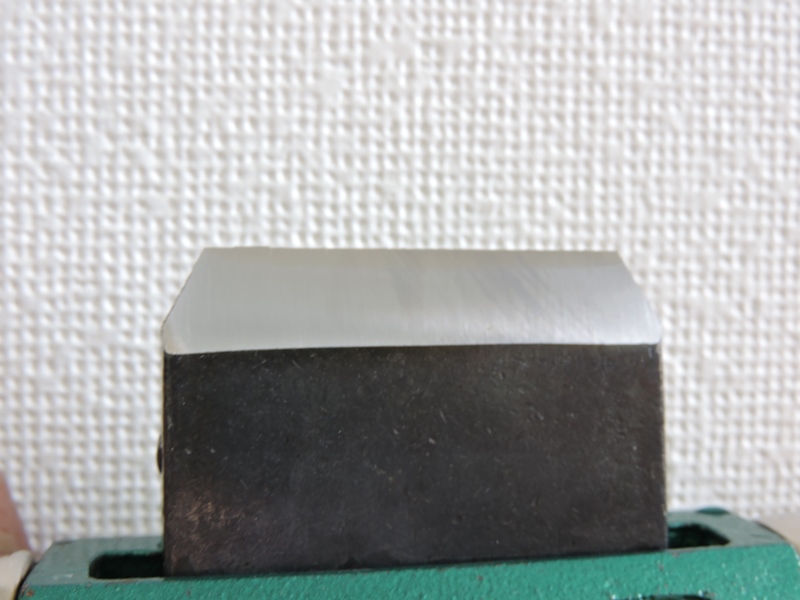

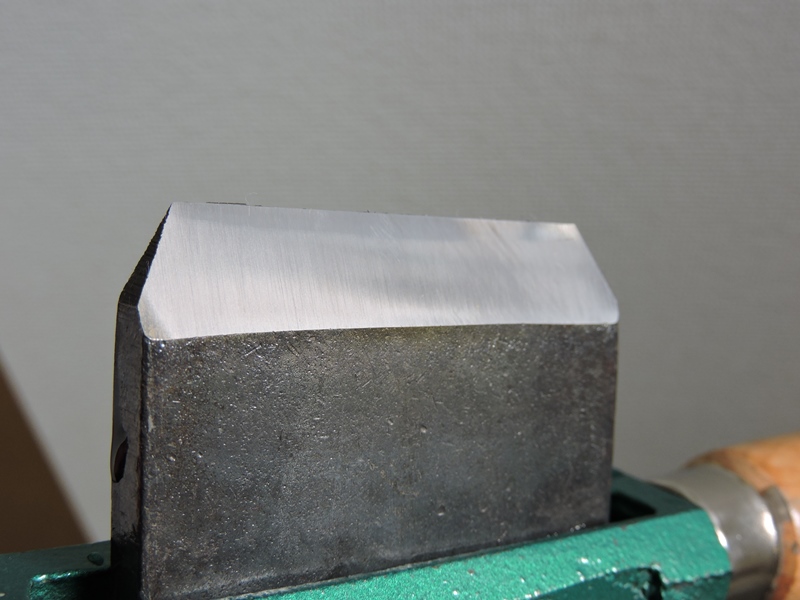

刃表の研ぎ(面出し)

刃表の研ぎ(刃返り)

刃表の研ぎ(中砥石)

*

画像のクリックにより拡大します

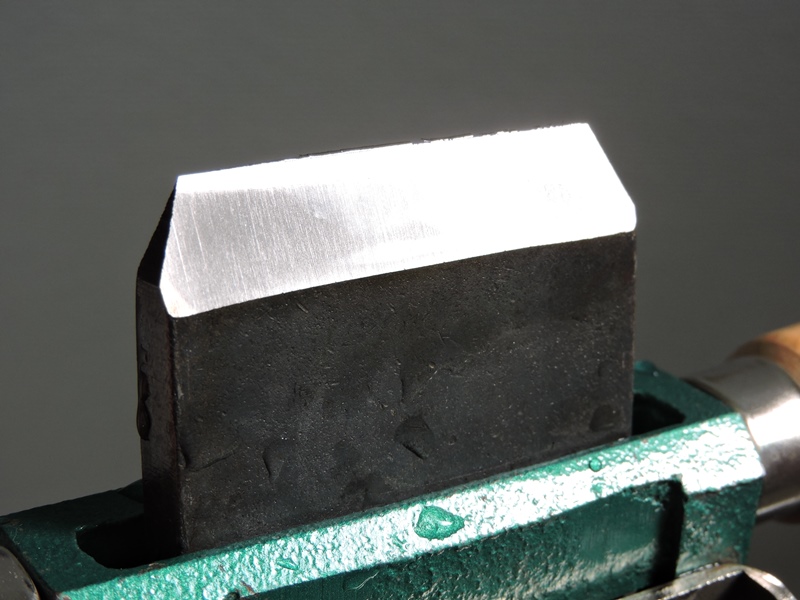

刃表の研ぎ(仕上げ砥石)

刃表の研ぎ(エメリ仕上げ)

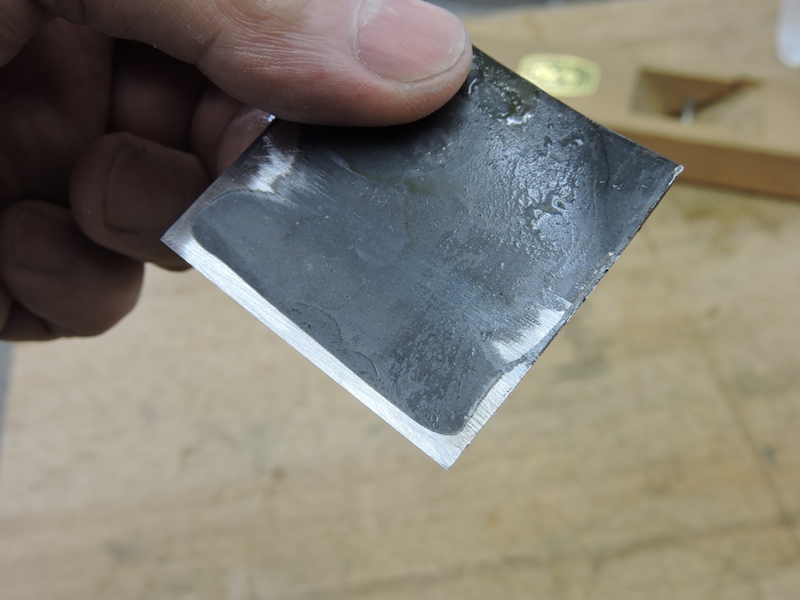

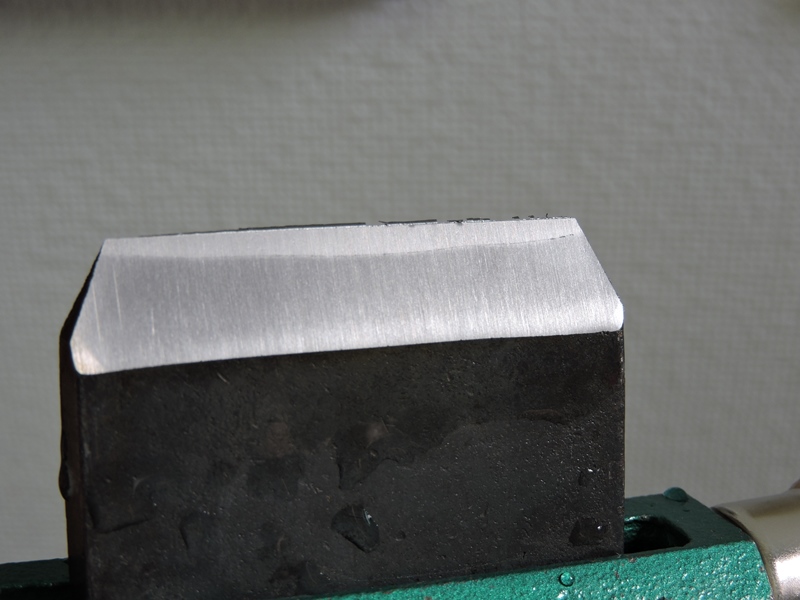

刃表の研ぎ(刃返り・鏡面)

*画像のクリックにより拡大します

砥石の片付け

裏金の調整

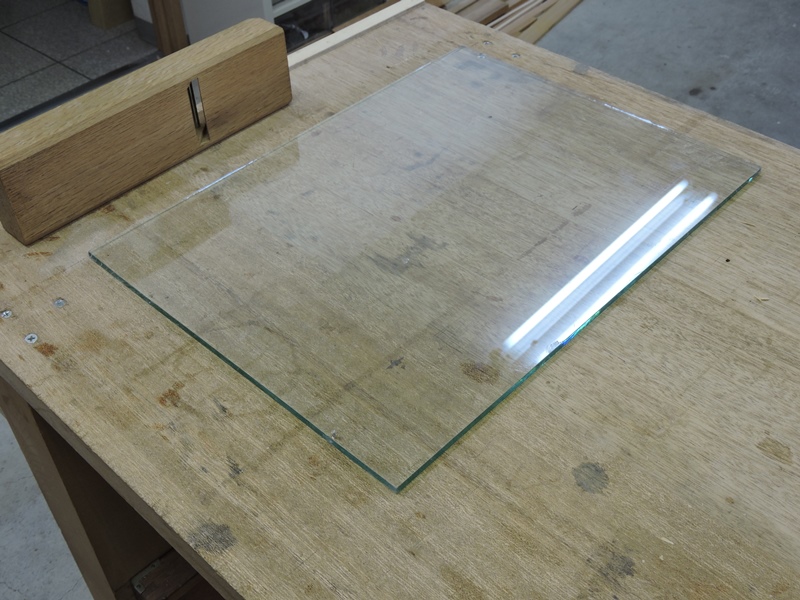

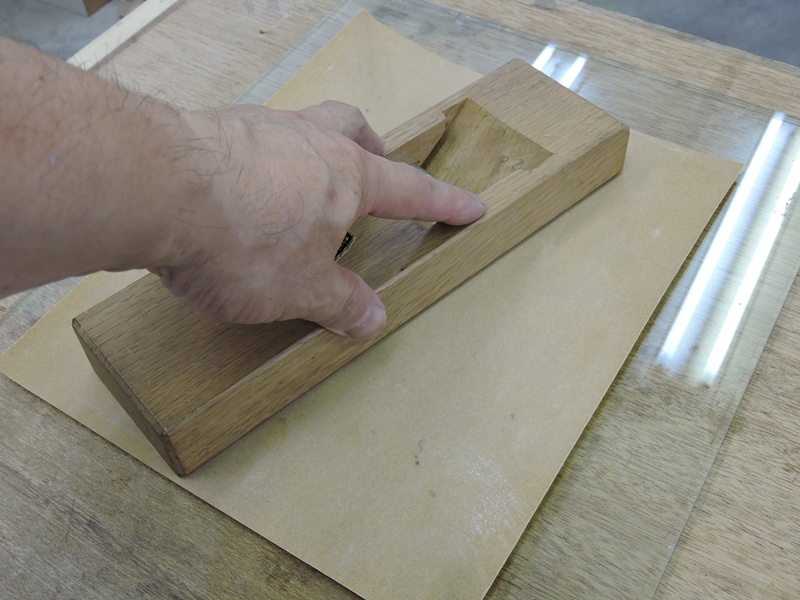

下端の平面出し

*

画像のクリックにより拡大します

下端の調整

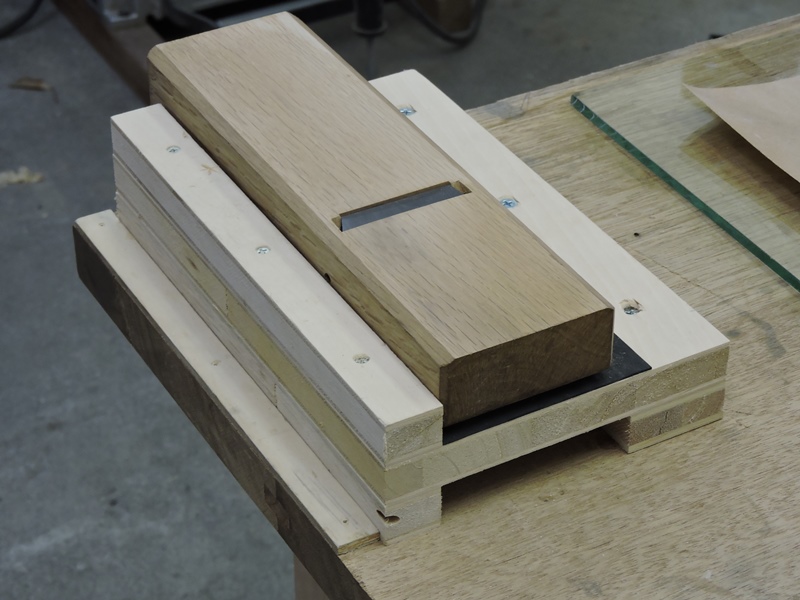

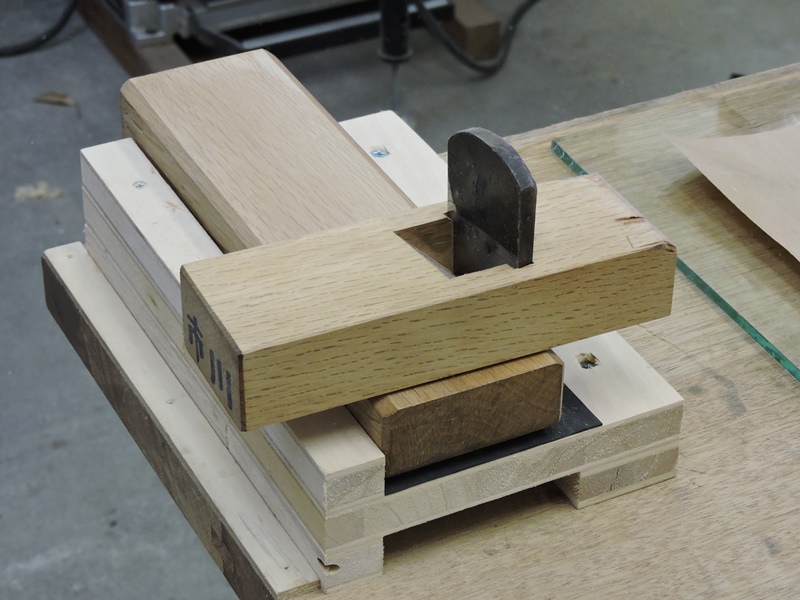

下端の調整

*画像のクリックにより拡大します

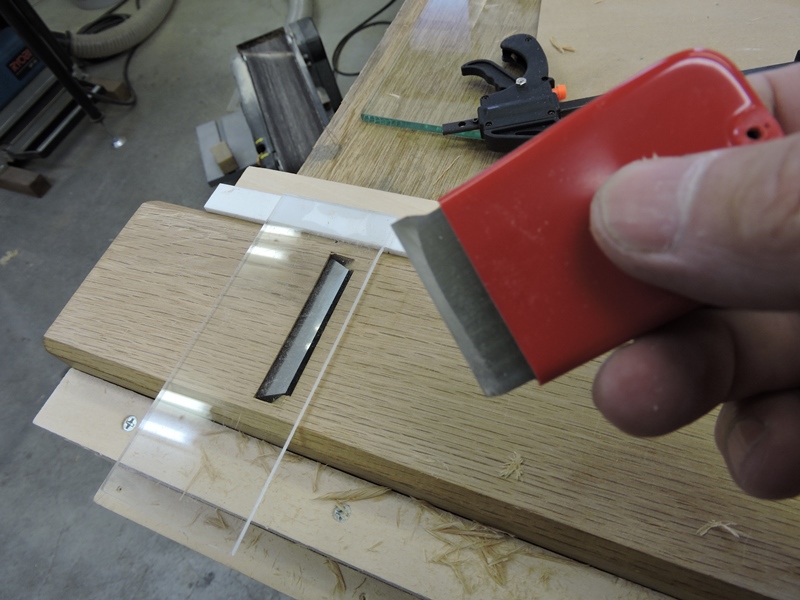

下端の点検

試し削り

画像のクリックにより拡大します

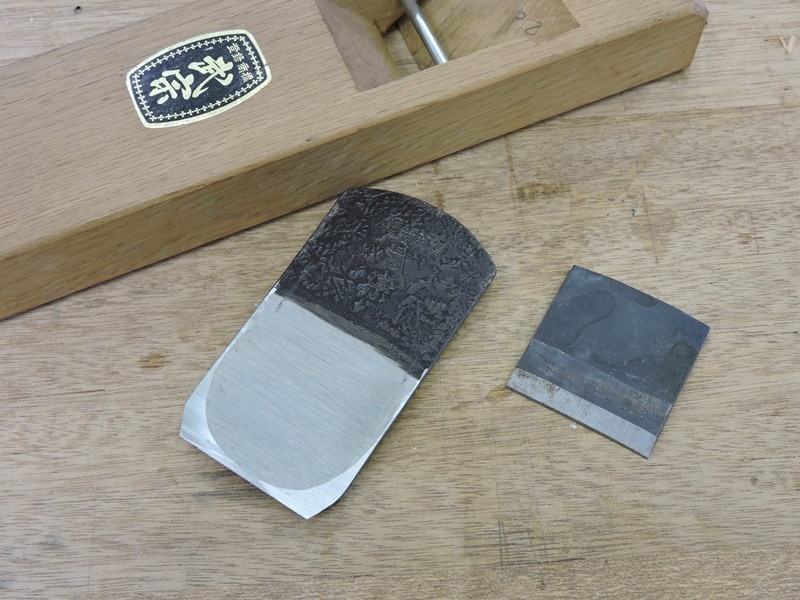

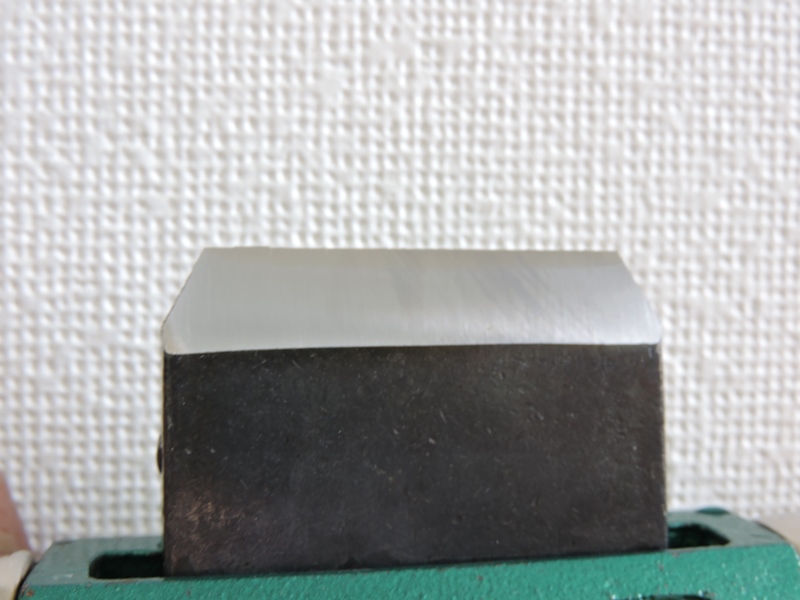

30年ほど前に購入され、倉庫に保管されたままになっていた身幅55mmの

寸三平鉋。当時は、普及品といえども熟練した職人の手による製品が出回って

おり、本鉋もそのひとつだと思われます。鉋身・鉋台ともしっかりしたつくりです。

「武宗」の製品は現在オークションサイトで見かけることがあり、本職用と称して

結構な価格が付いています。製造元や販売元を見つけることはできませんでした。

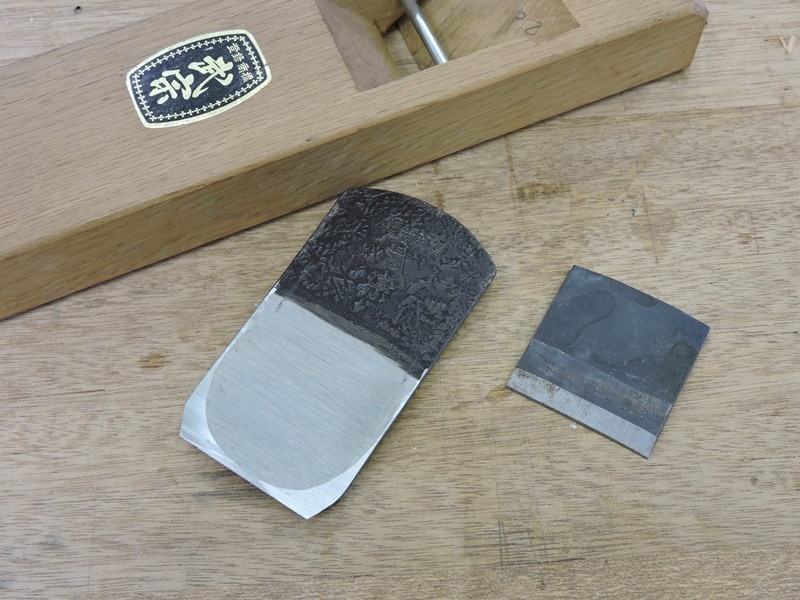

鉋身刃表に「武宗」の刻印があり、周りに化粧打ちが施されています。

枯れた樫材から素直に材料どりされた鉋台です。購入(製造)からさらに30年以上も経過し、

台の暴れはとうになくなっていると思われます。しかも現状で台のねじれなど全くありません。

逆さにして刃口の部分を見ています。木端返しに手を加えられた様子がなく、製造当時のままです。

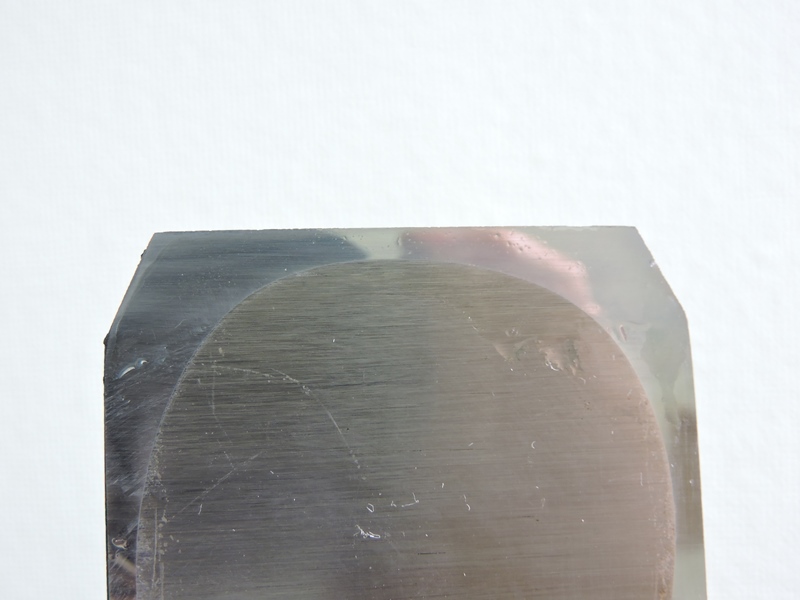

鉋身・裏金を取り外してみました。鉋身刃裏に糸裏が綺麗に見えています。丁寧に裏透き

されているからです。現在の鉋(普及品)は裏透きも糸裏もでたらめな加工がされています。

刃先部分の拡大です。刃先面がどんより曇りまだ研ぎ上げられていませんが、整った輪郭を

しています。研がれていないのではなく、研ぎは鉋を購入した人の責任で行うもので、今どき

ホームセンターに並んでいる鉋のように「本格的切れ味!すぐ使えます。」などと戯けたことは

書かれていません。すぐ使えても、すぐ切れなくなって研ぎ直さねばならないのが鉋です。

刃裏も荒仕上げされているだけで研ぎはこれからです。古いとはいえ

未使用品ですので糸裏にはかなりの余裕(2~3mm)があります。

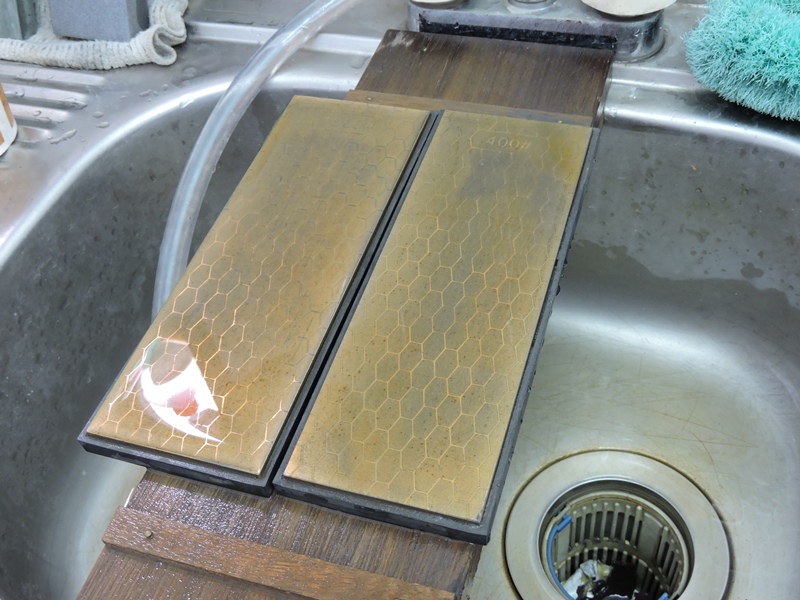

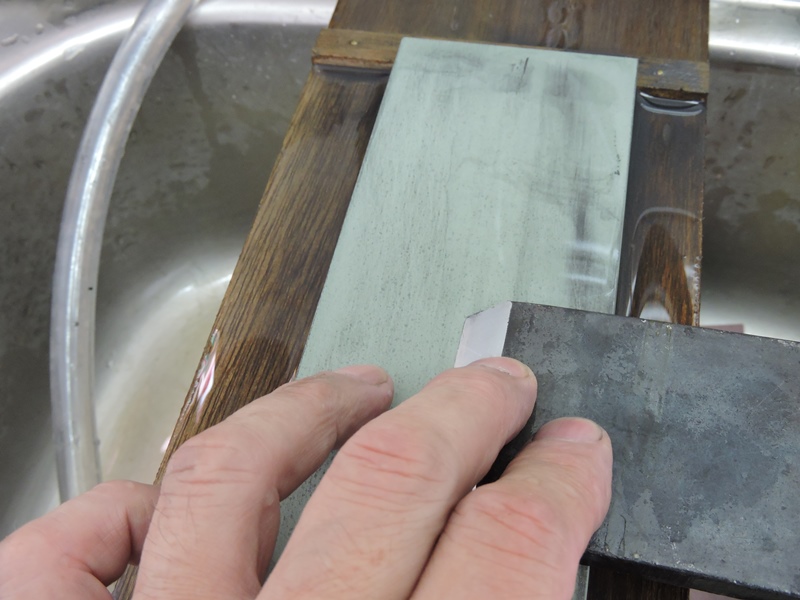

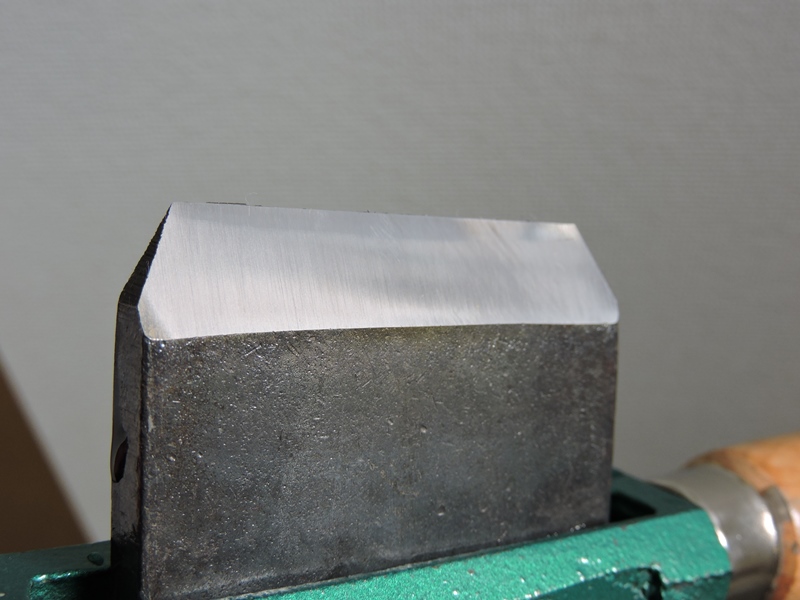

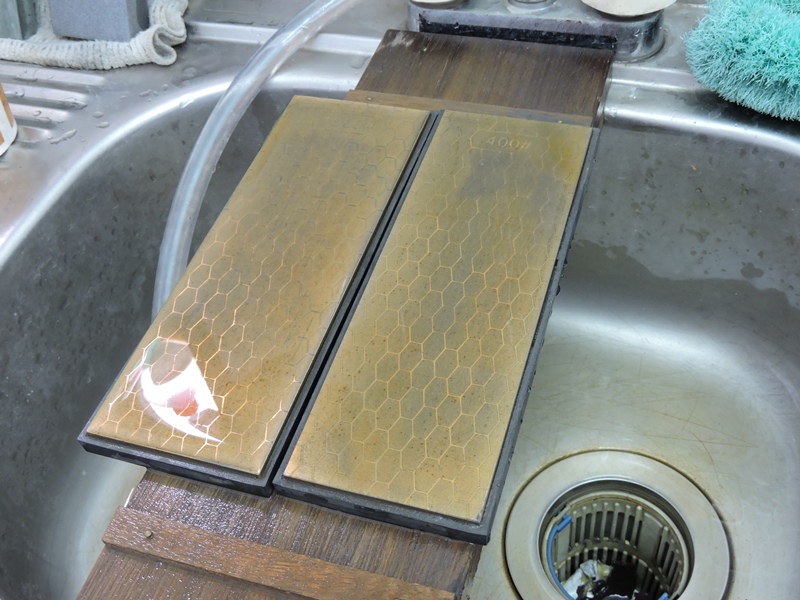

先に刃裏を調整(研磨)します。裏押しには金盤と金剛砂を用いるのが定石ですが、ダイヤモンド砥石が

早くて簡単・正確です。金盤が信奉されても、中央が擦り減って湾曲した金盤をあちこちで良く見かけます。

水を補いながら#400のダイヤモンド砥石で刃裏の当たりを付けていきます。精密な平面

出し作業をクリアしなければなりません。この鉋が生涯にわたり頼るべく基準面を作ります。

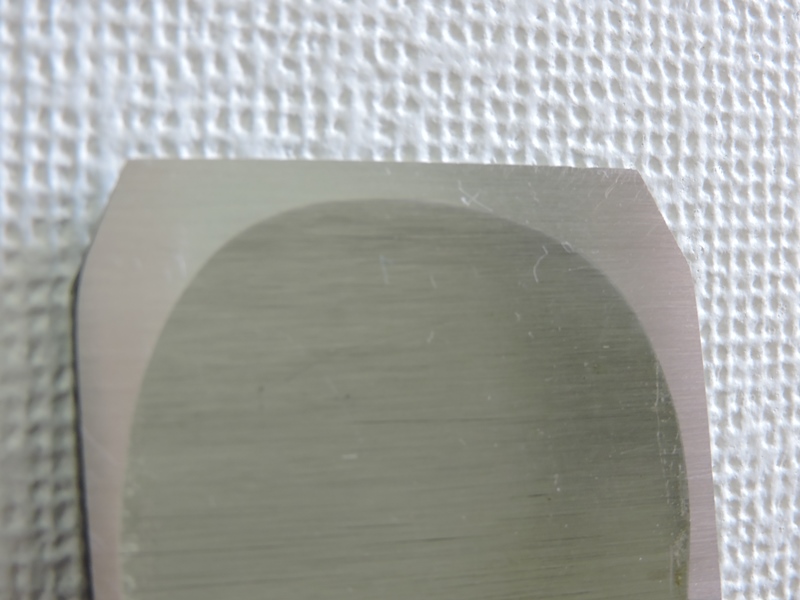

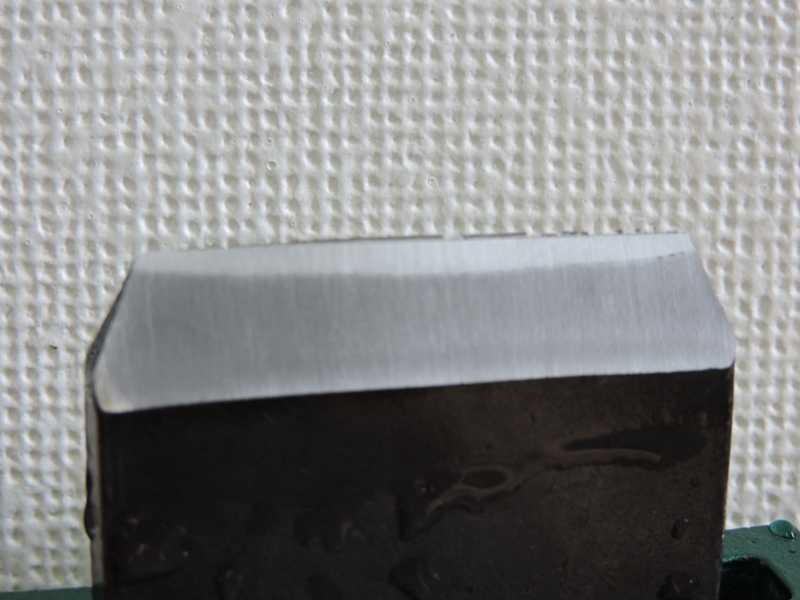

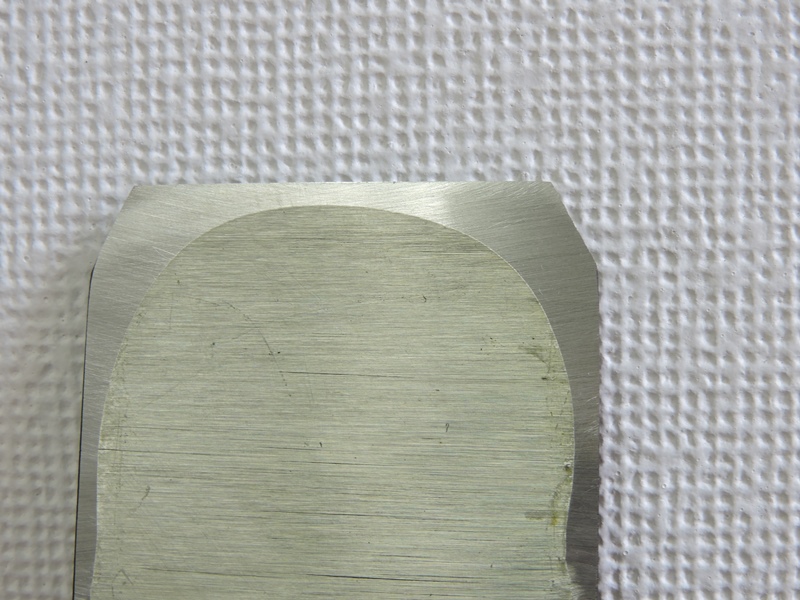

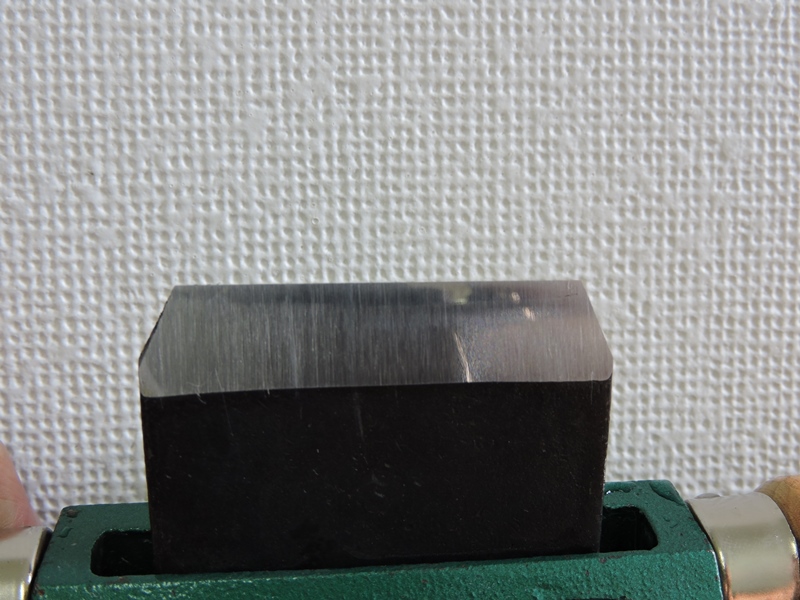

#400でしばらく(50往復ほど)研磨した状態です。均一に曇っているのが砥石に

接触した部分。刃先中央部にうっすら半月形に研磨されない(接触しない)部分が

あります。このくらいならば裏出し(刃欠けなど危険を伴う)を行うには及びません。

光を当て直して確認してみます。刃先中央部が僅かに落ちている(凹んでいる)のが

分かります。この程度であれば製造段階での荒仕上げとしては十分だと思います。

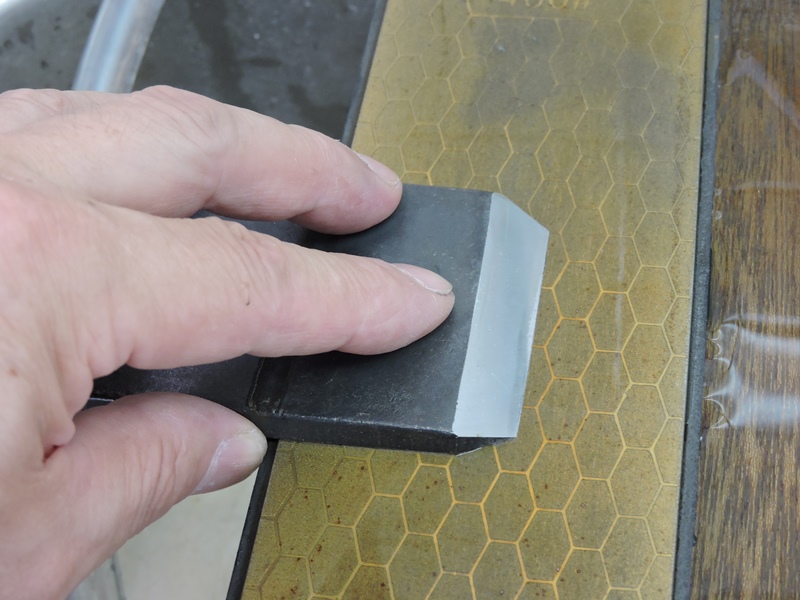

#400ダイヤモンド砥石でもうしばらく研磨を続けます。金盤を用いる時と

同様に、刃裏が砥石面に完全に密着した状態を保たなければなりません。

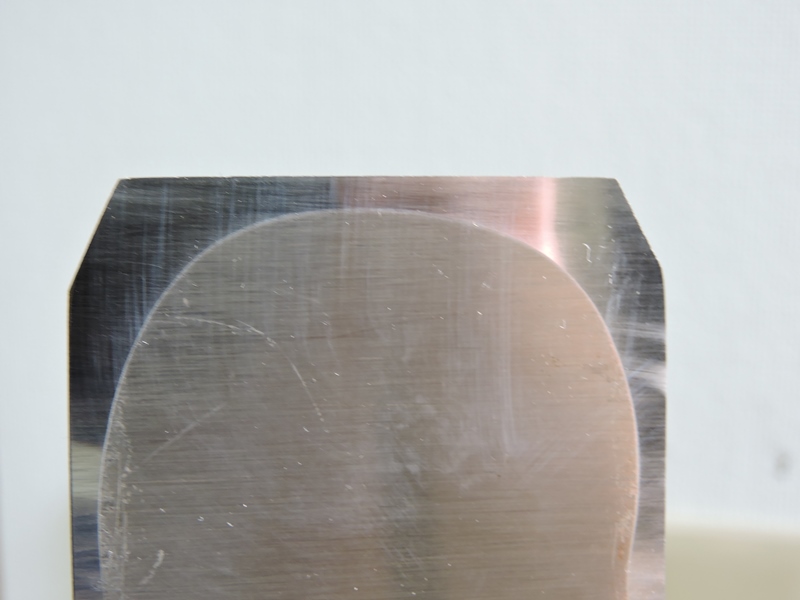

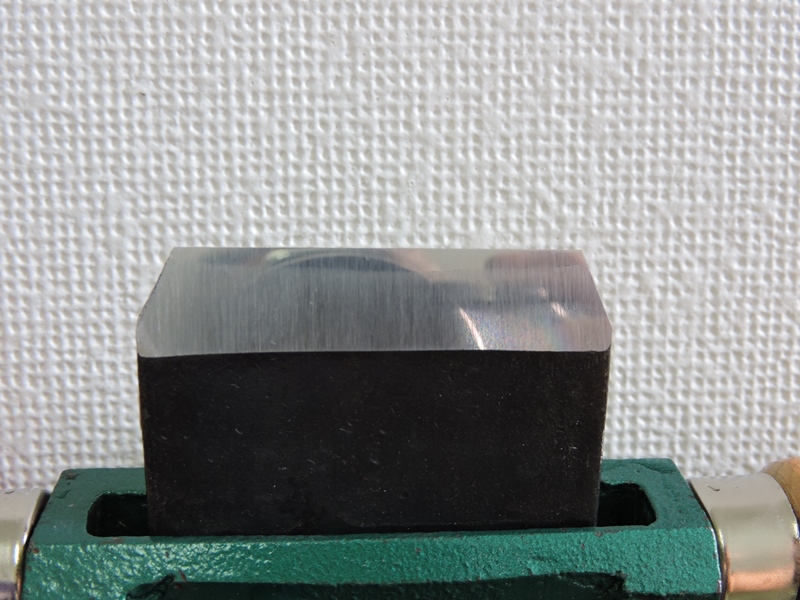

周辺部の研磨が進んで刃先中央部の凹みがなくなりました。砥石との

接触面が均一に曇り、全体にわたって平面が出ていることが分かります。

#1000ダイヤモンド砥石に変えて研磨を進めます。研磨といっても実際には#400の

曇り(キズ)を取り除くことが目的です。ダイヤモンド砥石からは研ぎ汁は出ません(だから

変形しない)。砥石面に残る黒色の研ぎ汁は、鉋身が研磨されて出たものです。

#400で既に平面が出ているので、30往復程度でキズが取れます。

正確には#1000のより細かいキズで全体が曇った状態です。

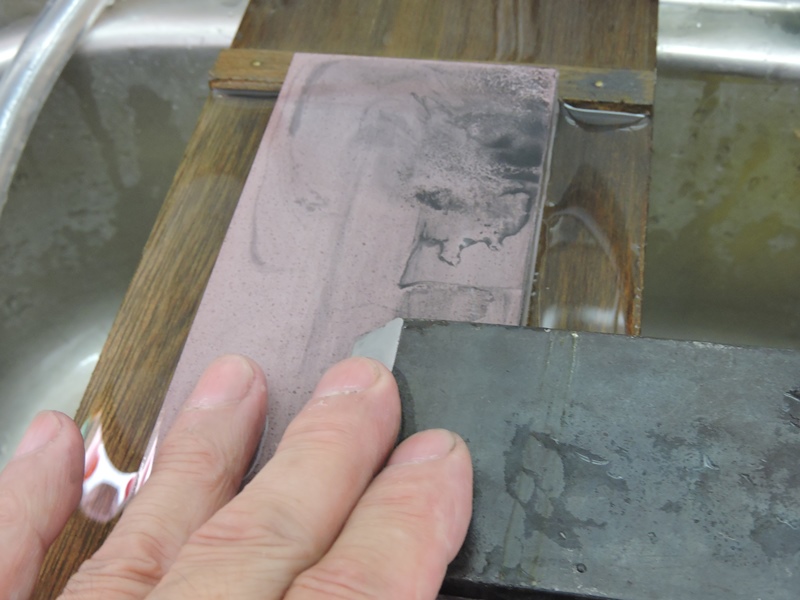

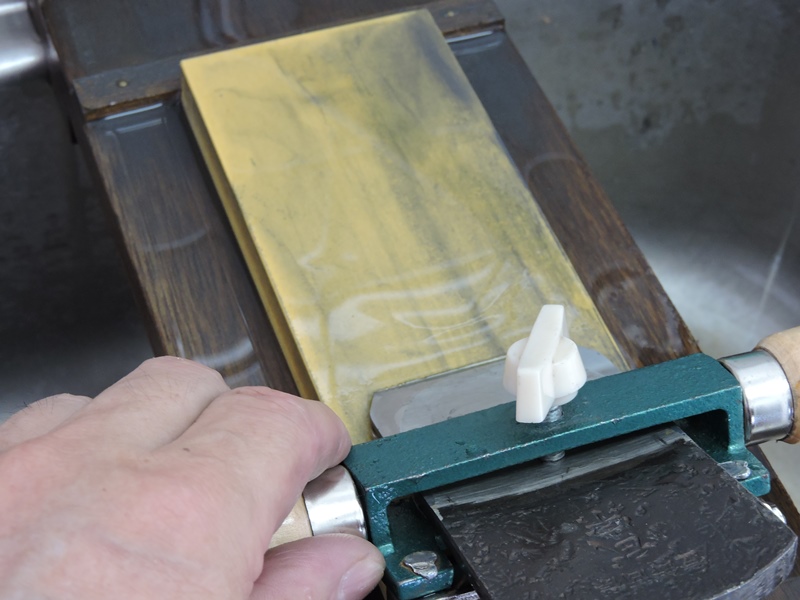

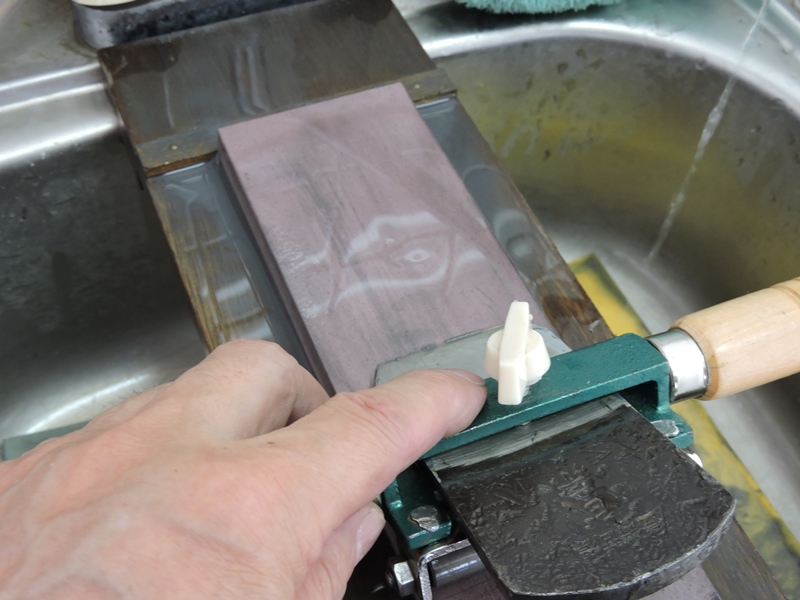

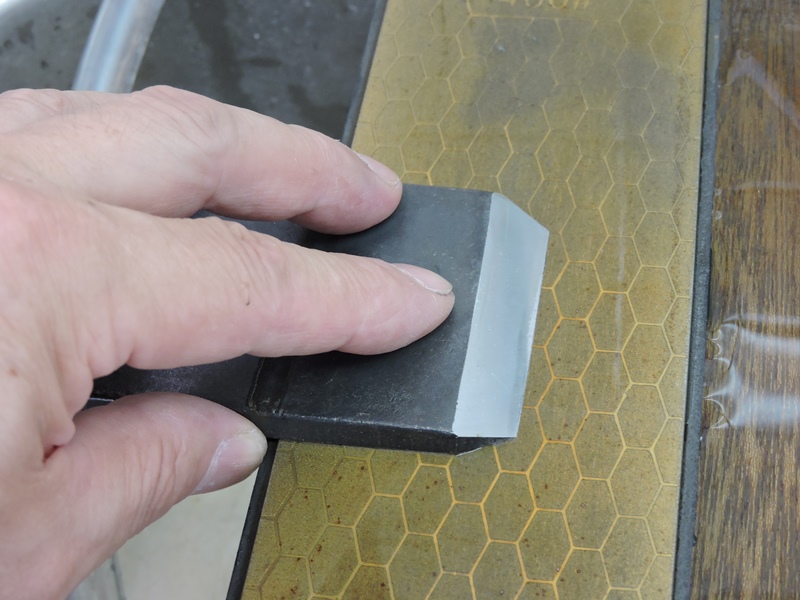

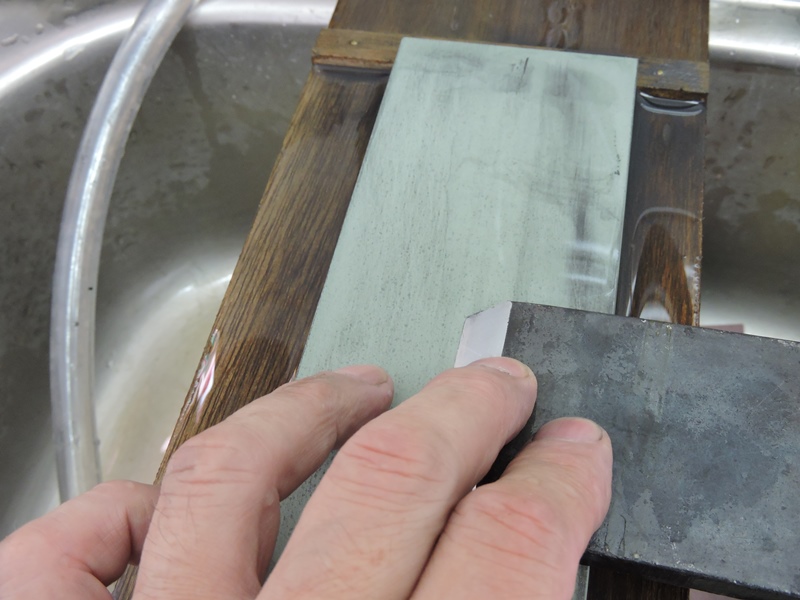

砥石を普通の人造砥石に変えます。ここからは砥石からも研ぎ汁を出しながら研磨

していきます。最初はダイヤモンド砥石と同じ#1000の中砥を使用します。

完全な平面であるべき刃裏ですから、正確に修正された砥石面に

鉋身を均一に密着させバランスよく往復させて研磨します。

ダイヤモンド砥石と同じ#1000の人造砥石ですが、砥石から出る研ぎ汁(砥石の

粒子)が研磨によって微細化するため研磨面は一段綺麗になります。

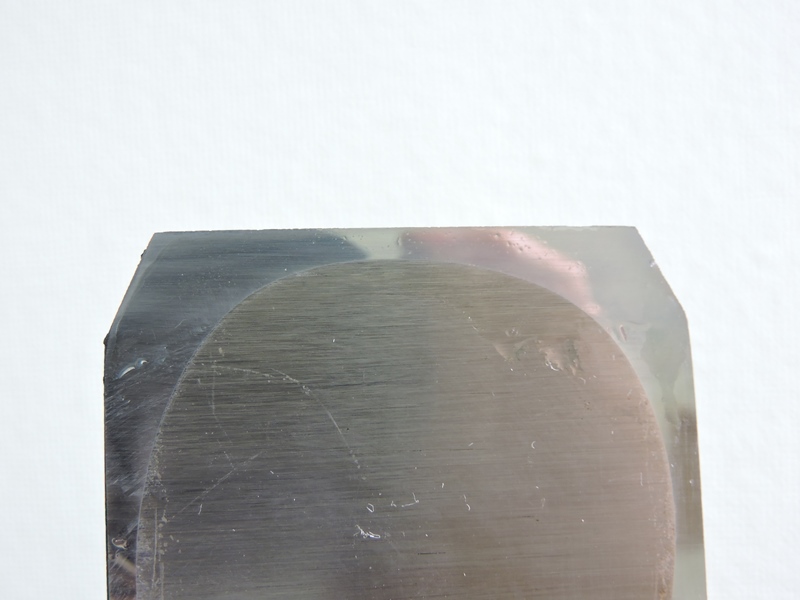

人造砥石を#5000の仕上げ砥に変えます。本来ならば中間に#3000あたりを入れた

方が良いのかも知れません。砥石番手の組み合わせについては、まだ試行中です。

ダイヤモンド砥石、#1000人造砥石と同様に、刃裏を砥石面に完全に密着させて研磨します。

うっすらと広がる垢のような研ぎ汁が出ます。#1000までの曇り(キズ)を取り除くことが目的

ですから、微粒子化する研ぎ汁を砥石面に残しながら「揉み込む」ような感覚で往復させます。

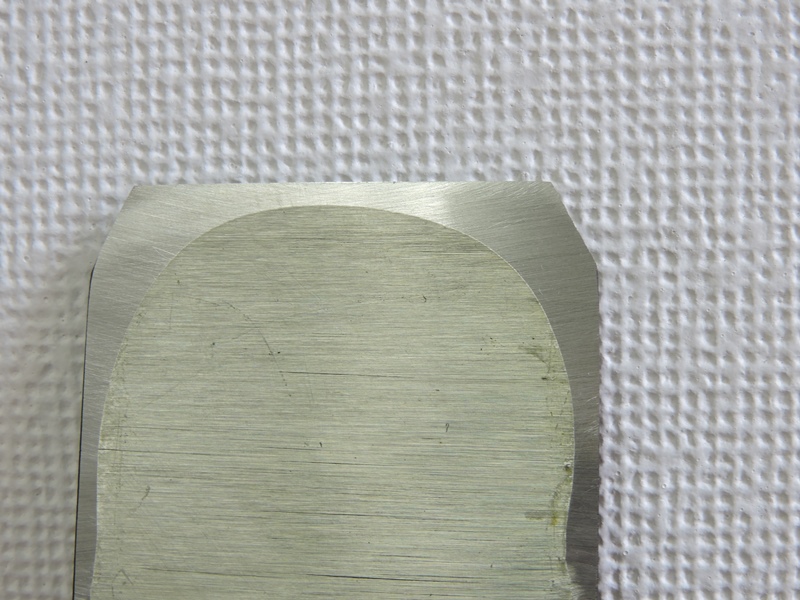

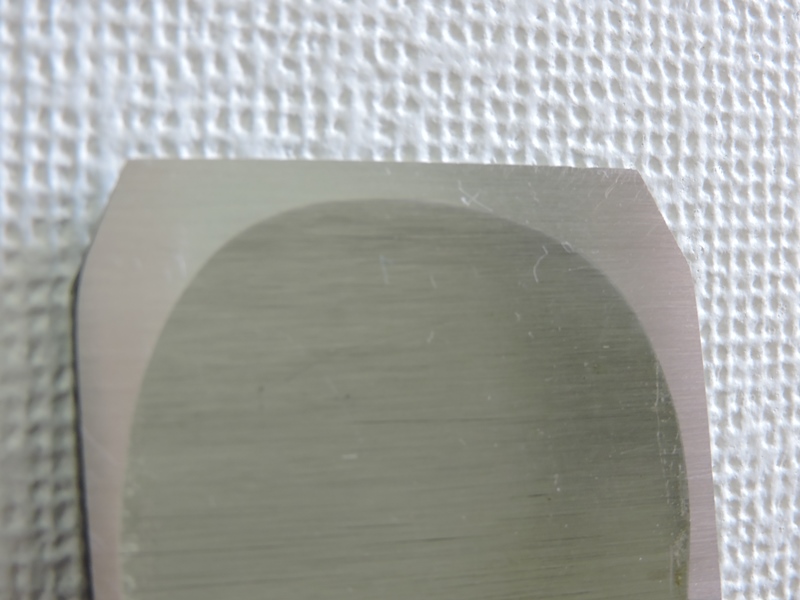

刃裏の平面部分が鏡面化してきました。カメラを持つ手が映り込み始めています。

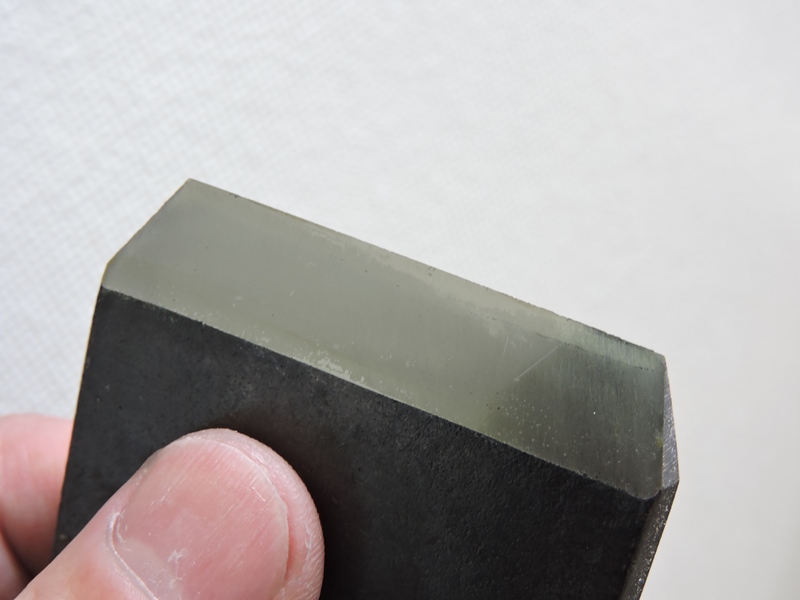

人造砥石を#5000から#8000に変えます。#5000程度で十分実用域の切れ味は出ますが、

超仕上げ砥と呼ばれるこの領域の砥石は、実はまだ十分に使いこなせていません。

#5000の曇り(キズ)、といっても既にほぼ鏡面ですが、#8000はさらにその曇りを取り除くことが目的です。

#5000にも増して刃裏の密着に注意を払い、接触面全体が均一に押さえられながら移動するように往復させます。

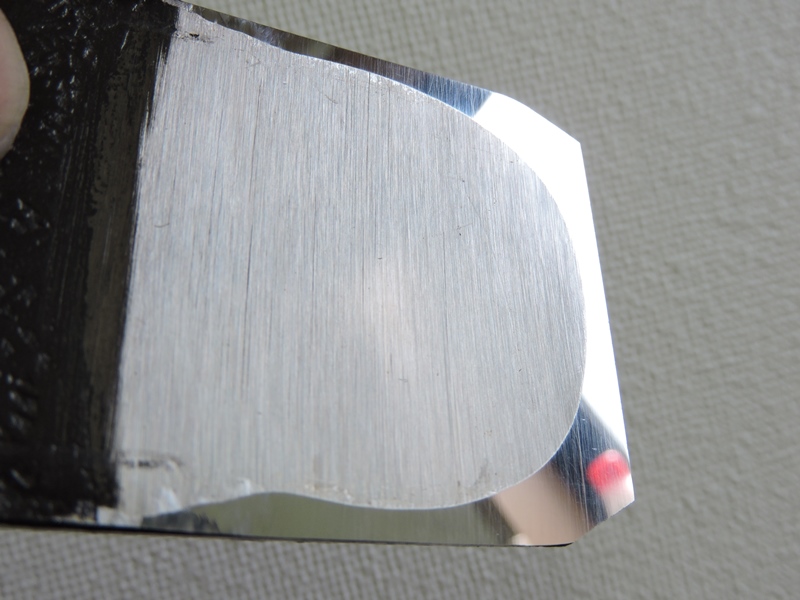

50往復ほどした後の刃裏です。カメラや手がくっきり映り込んでいます(筋のように見えるのは

水を拭き取った後に残った汚れです)。また、映り込んだ像に歪みがないことが重要です。

カメラのアングルを変えて撮影しています。

刃先をよく見ると刃裏を研磨した結果できた「刃返り」が付いています。

砥石表面が平滑に調整されていないと途中で研ぎ落とされて残りません。

この後に続く研ぎで処理するので触らずこのままにしておきます。

刃表側から見ると刃先が荒れているように見えますが、刃返りの先端が出ているだけで、刃裏の

調整が正しくできている結果です。鉋身を落としたりぶつけたりしないよう細心の注意を払います。

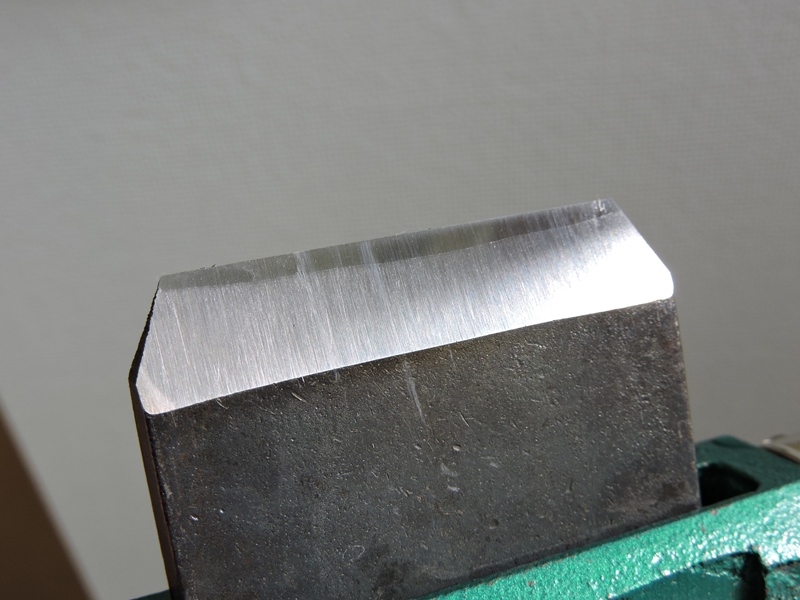

いよいよ刃表の研ぎに入ります。刃先面を丸刃にしない正しい持ち方や姿勢を身に着ける、平面に研げる

までひたすら練習に明け暮れる、など伝統的で因習的な方法は諦めて、無理せず専用の治具を利用します。

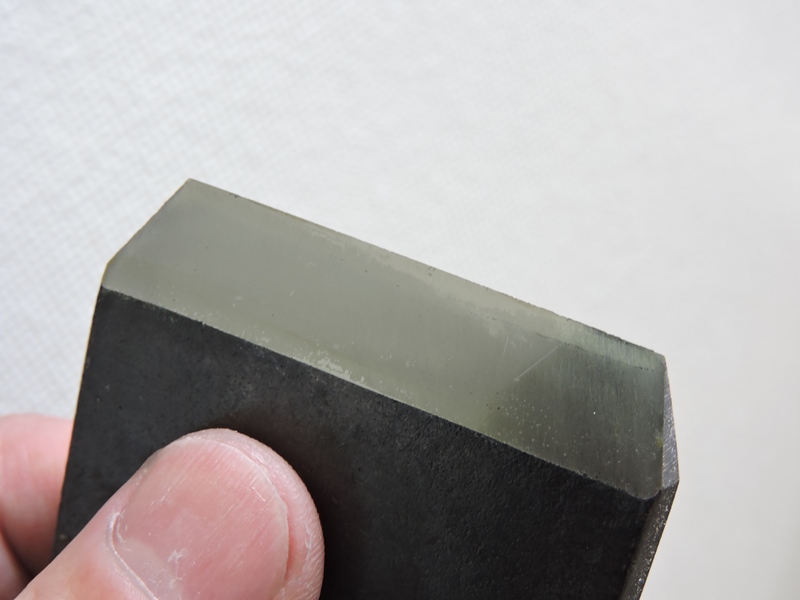

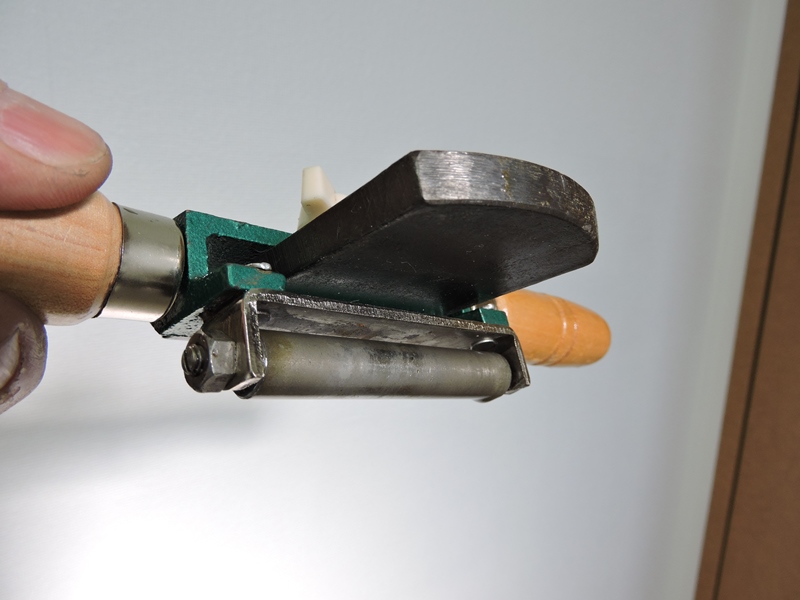

色々工夫が凝らされた治具が市販されている中で、構造が簡単で丈夫なものを選びました。砥石に当たる

ローラー部は、スムーズに回転するようになるまで多少の調整(場合により分解)が必要です。

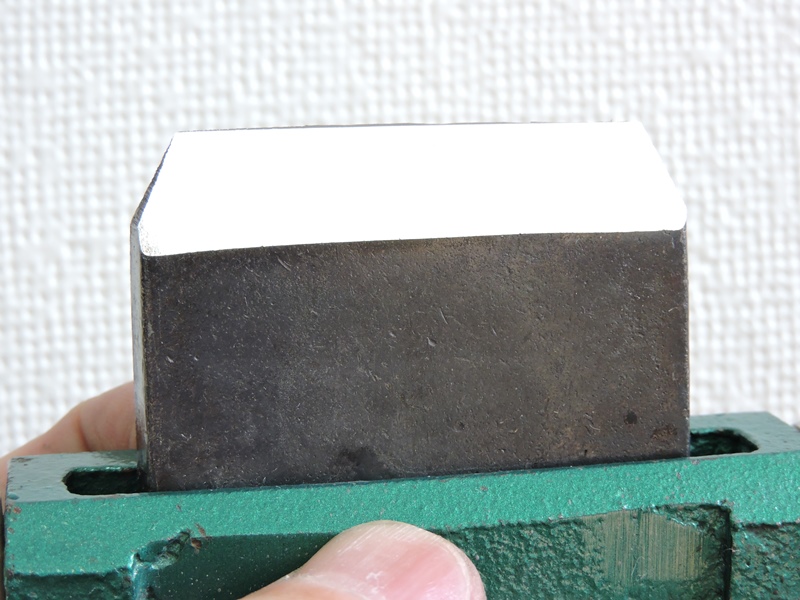

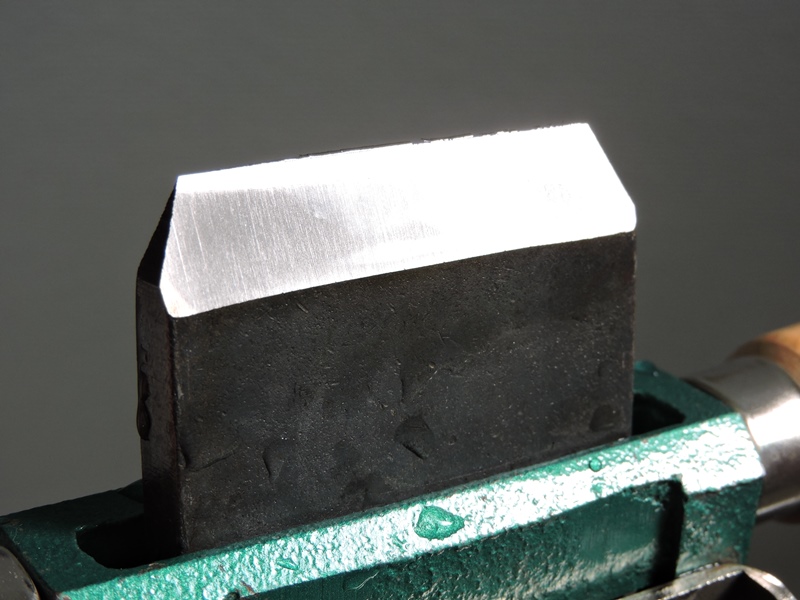

治具の隙間に鉋身を挟み込み、蝶ネジをきつく締めて固定します。

鉋身が固定された状態を下側から見ています。

ローラーの接線が刃先面の延長線に一致していなければなりません。

一致しないままに研ぎを進めると、刃先角が変わってしまいます。

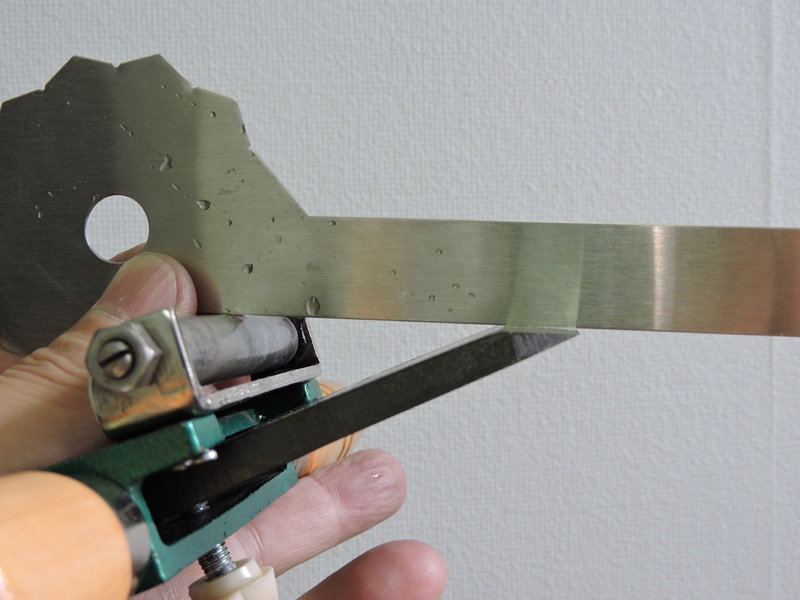

砥石面に刃先面とローラーが同時に密着するように置きます。

横側から見て刃先面とローラーが同時に密着していることを確認します。鉋身が治具に斜めに

固定されていると、砥石面に安定せずカタカタします。この場合は蝶ネジを緩めて修正します。

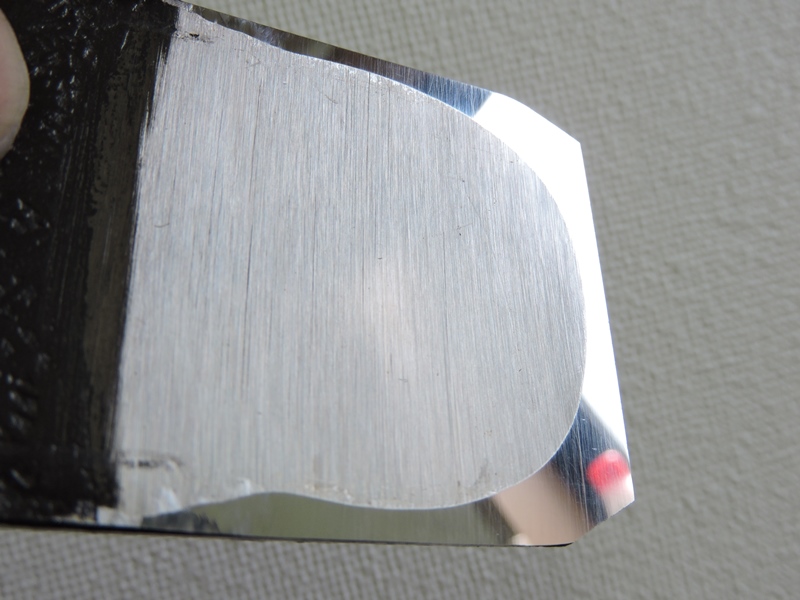

最初に刃先面に当たりを付けるため、#400ダイヤモンド砥石を用いて研ぎます。ダイヤモンド砥石の

研磨力は、従来の天然・人造砥石の常識を超えます。刃こぼれを起こした場合にも大きな威力を発揮します。

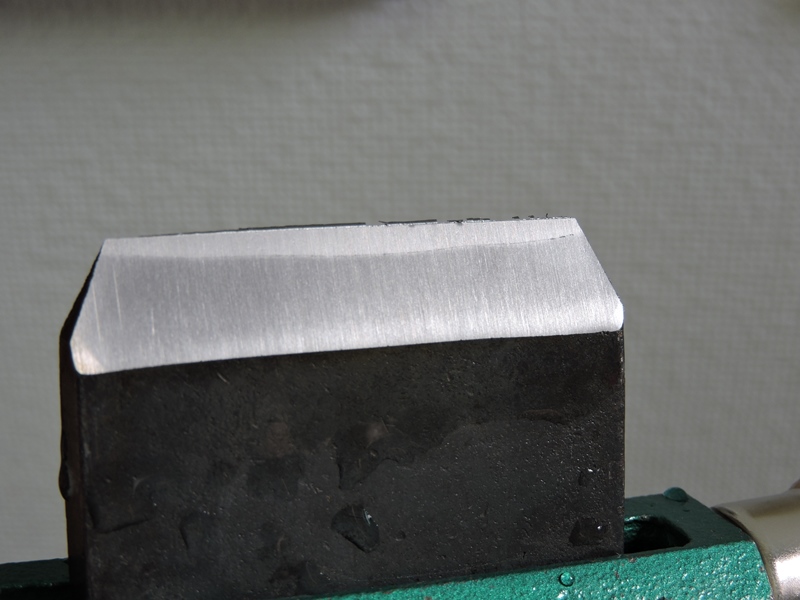

20~30回往復させただけで早くも当たりが付いてきます。

砥石によるキズが刃先面全体に広がるまで続けます。

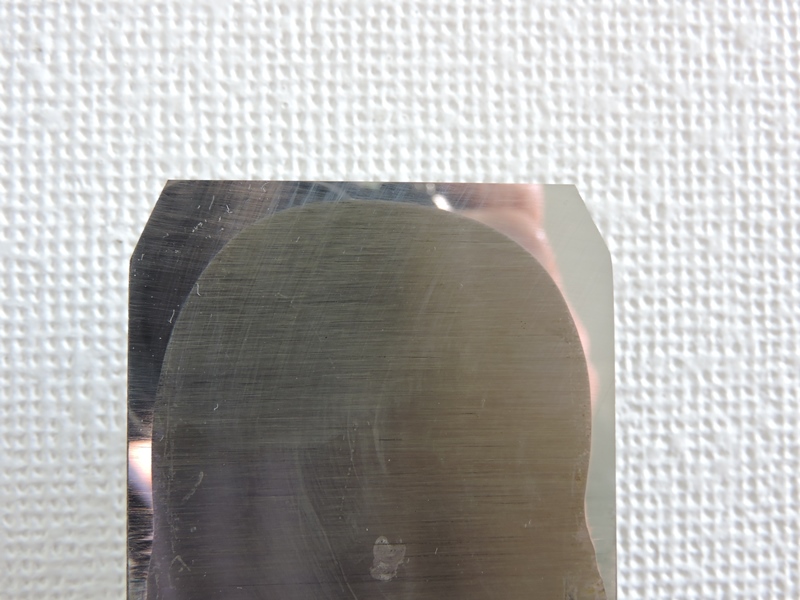

よく見ると左端(写真中)に少し色の違う部分があります。砥石面に完全に接触して

いないことが原因で、まだ刃先面が完全に平面になっていないことが分かります。

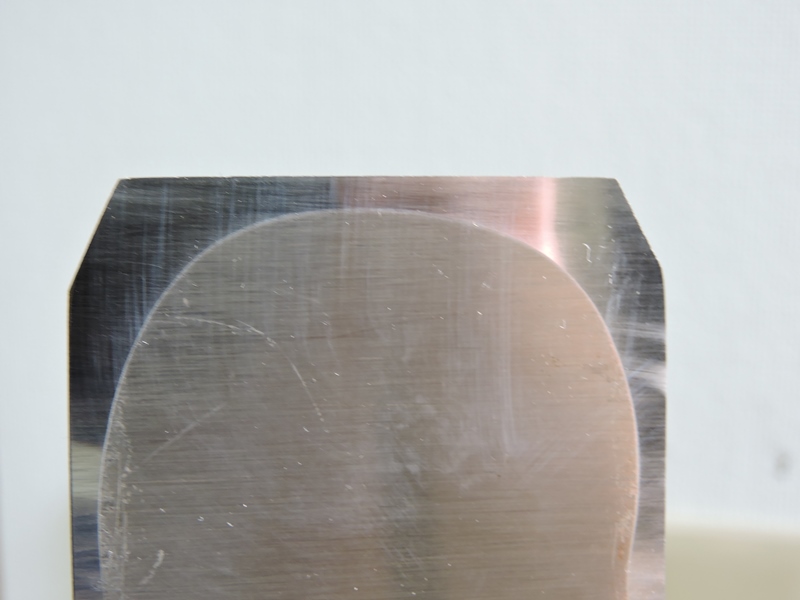

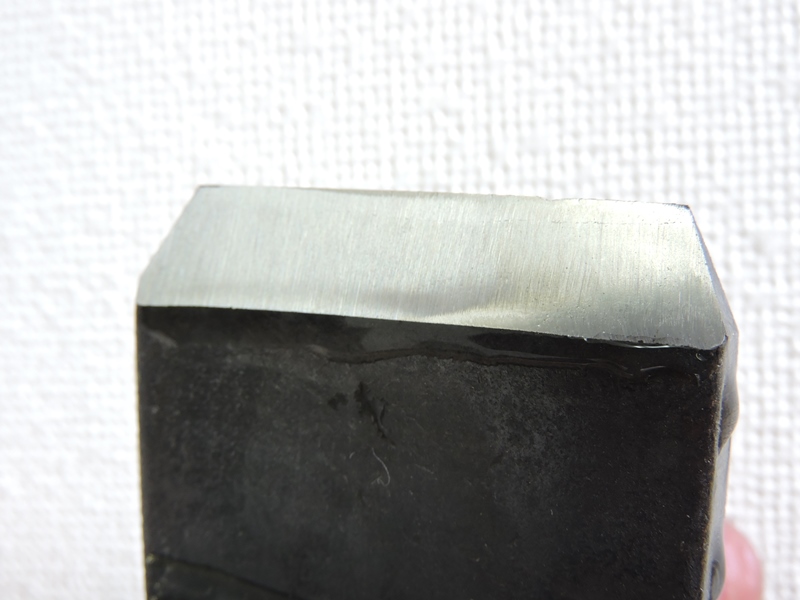

さらに研磨を続け、色の違う部分がほぼなくなりました。

カメラの角度を変えて見ています。左端に僅かに研ぎの届いていない部分がありますが、

刃先を研ぎ上げるには影響がなく、既に十分な平面が出ているといえます。

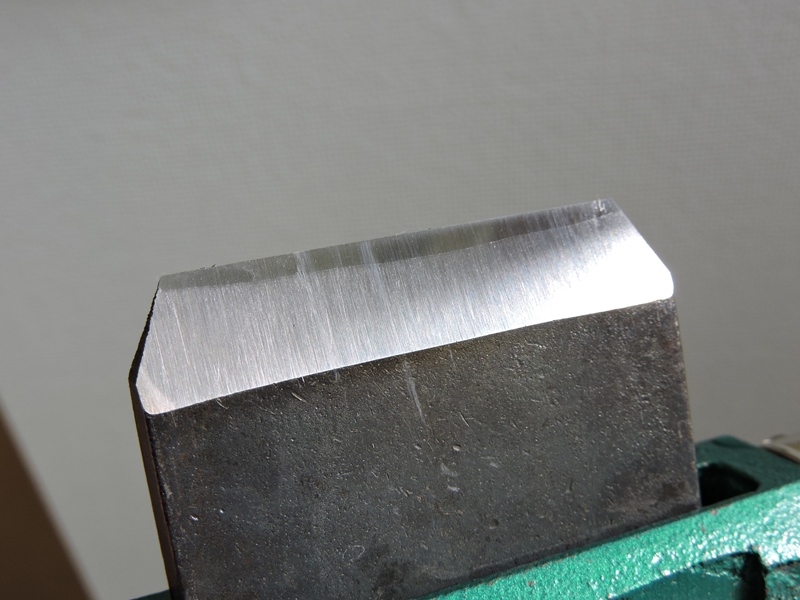

刃裏側から見ると、刃返りがしっかり出ていることが分かります。刃先全体に刃返りが出揃うことで、

刃先の直線性が保証されます。ただし、砥石表面が完全な平面に調整されていることが前提です。

右側(写真)4分の1ほどに刃返りが出ていませんが、途中で研ぎ落ちて

しまったものと思われます。かすかに刃返りの元部分が残っています。

#400ダイヤモンド砥石によって刃先面の平面ができたので、#1000ダイヤモンド砥石に変えます。

刃裏と同じ要領でキズを消していきます。正確には、キズの上により細かなキズを重ねていくことになります。

砥石を人造砥石の#1000中砥に変えます。砥石表面を引っ掻かない程度に最小限の水を差します。

明瞭なキズがほぼ消えて、刃先面が曇った感じになってきました。

80回ほど往復させた時点で、曇りが刃先面全体に広がっています。

さらに50回ほど往復させると徐々に曇りが消えて光沢面ができてきます。

刃返りがまだ残っています。が、あえてこのままにしておきます。

#5000の仕上げ砥に変えます。黒い研ぎ汁を流さないように、水を

ごく少量ずつ補給しながら軽い力で揉むように往復させます。

50往復程度で#1000の曇りはほぼ取れます。

刃先の鋼(はがね)部分は既に鏡面状態に到達しています。

最後に#8000人造砥石に変えます。「研ぐ」のではなく、刃先面で

砥石面を優しく撫でてやるような感覚で往復させます。

鏡面部分が鋼の刃先(切れ刃)から地金(軟鋼)に広がってきています。

布で水を拭き取った跡(汚れ)が残りますが、ほぼ鏡面状態に仕上がってきました。#5000や

#1000、あるいはダイヤモンド砥石の曇りやキズが取り切れず、いくらか残っているかも知れ

ません。曇りやキズのない完璧な鏡面を得るには、途中の研ぎをことさら丁寧に進める必要が

あるでしょう。実用性(切れ味)と奪われる時間とのバランスを考えることも大事です。

鏡面を得る簡易的な方法として、#5000または#8000人造砥石の表面にエメリ

(棒状の研磨剤)を塗りつけると効果があります。適量を塗りつけ水を差して研ぎます。

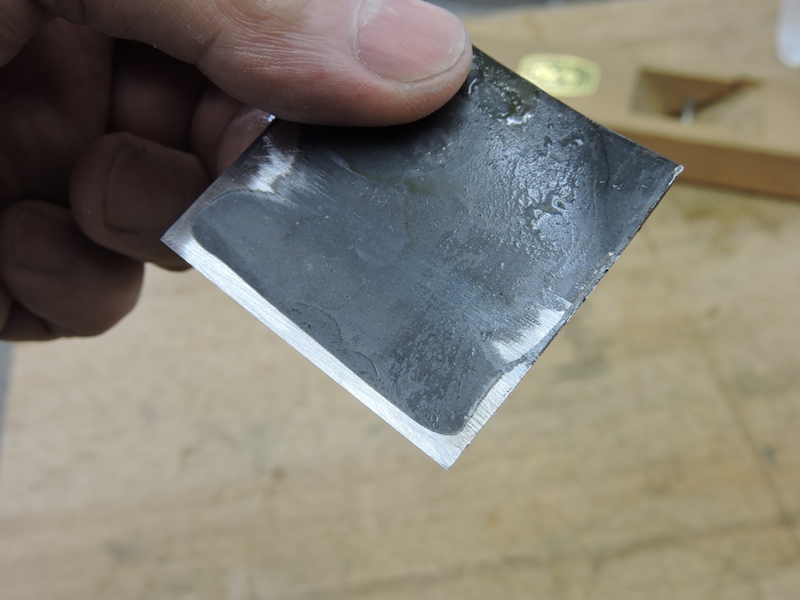

エメリを併用した結果です。地金(軟鋼)部分もかなり鏡面に近付いてきました。

切れ刃(鋼)と地金(軟鋼)の張り合わせ目がはっきり見えます。

ここまで研ぎ上げてようやく刃返りを取ります。刃裏を調整した場合と

同じように、砥石面に密着させて軽く往復させます。

刃裏は最初の段階で鏡面に仕上げてありました。

刃返りが綺麗に取り除かれています。後に残ったのは、砥石による研磨がもたらした

完璧な平面(刃先面)と平面(刃裏)が交差して作り出す鋭利な切れ刃です。

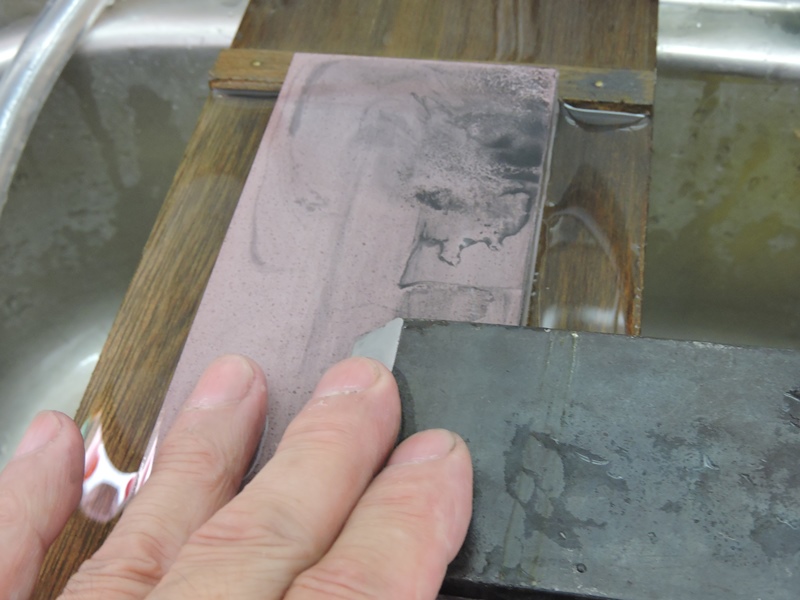

平面を作り出す源は、あくまでも使用する砥石の表面に与えられた平面性です。次の研ぎに

備えて、変形(凹面化)した砥石表面を修正します。作業性を高めるため、汎用の荒砥と表面

どうしを擦り合わせます。縦方向・斜め方向と向きを様々に変え、力を加減しながら擦ります。

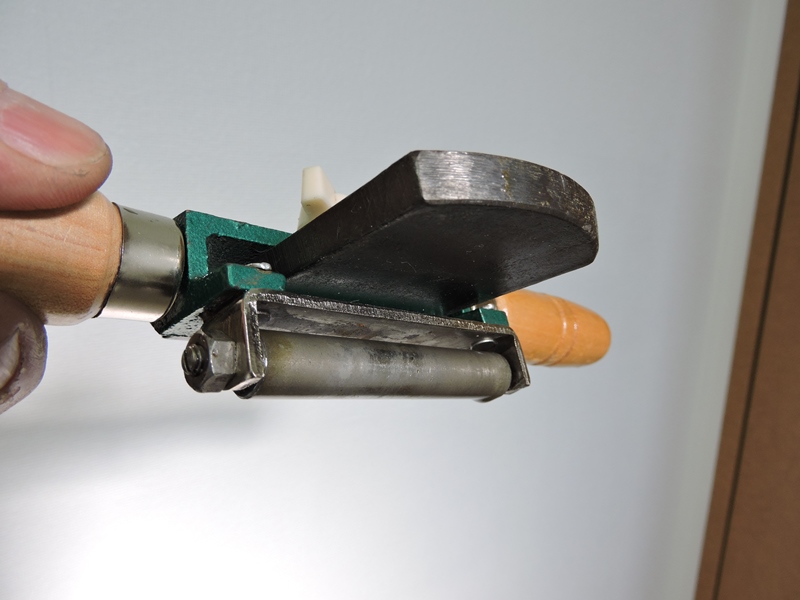

最後に使用した#8000人造砥石の表面修正が終わりました。表面を

覆う水膜に天井の蛍光灯などを映し、歪みがなければほぼ平面です。

砥石を修正する砥石(荒砥)自体が歪んでいると、良い結果をもたらしません。

全ての砥石は最低2個ずつ用意して、互いに擦り合わせることで平面を維持します。

使用した砥石の全貌です。砥石の手入れは毎回作業の終了時に

行い、次回はすぐに研ぎの作業に入れるようにします。

裏金の調整も忘れてはいけません。この鉋に付属していた裏金は、表・裏ともにあまり良い状態

ではありませんでした。中砥に直接当てて10回ほど往復させ、鉋身との密着性を改善します。

裏側も中砥に当てて10回ほど研ぎます。仕上げ研ぎは必要ありません。

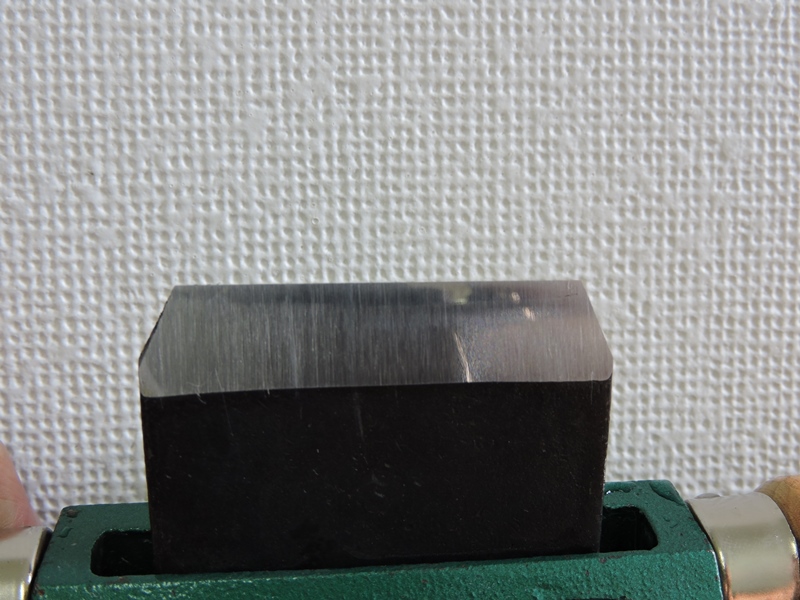

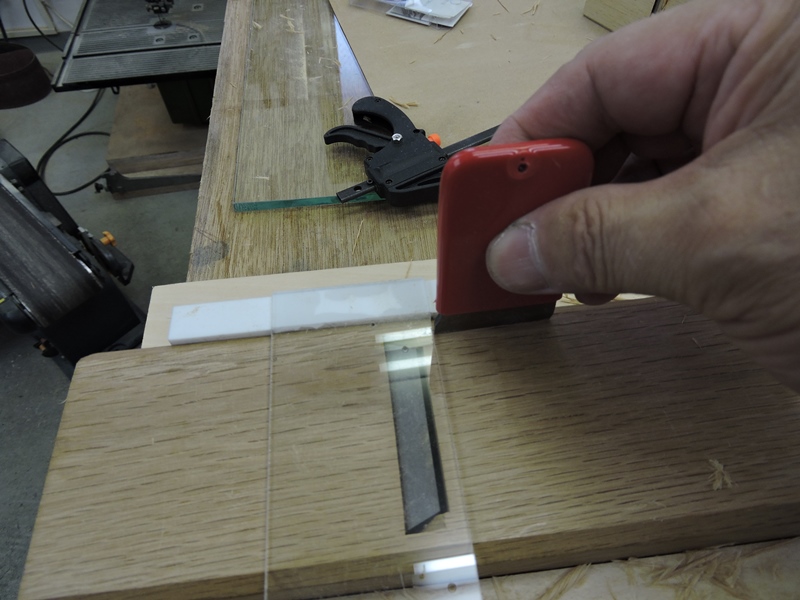

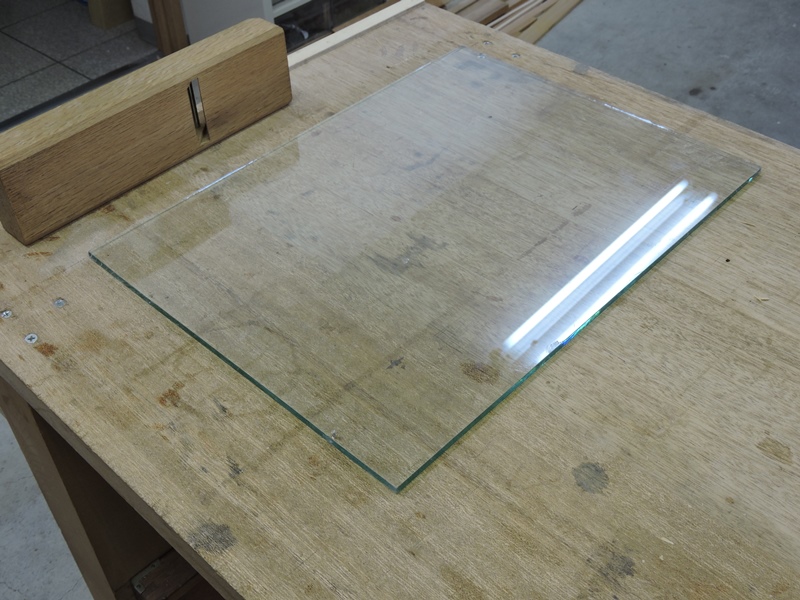

鉋身が研ぎ上がったので、鉋台の調整に入ります。厚いガラス板(できれば10mm以上)を

おいて定盤代わりにします。工房のガラス板は6mmほどしかありませんが何とかなります。

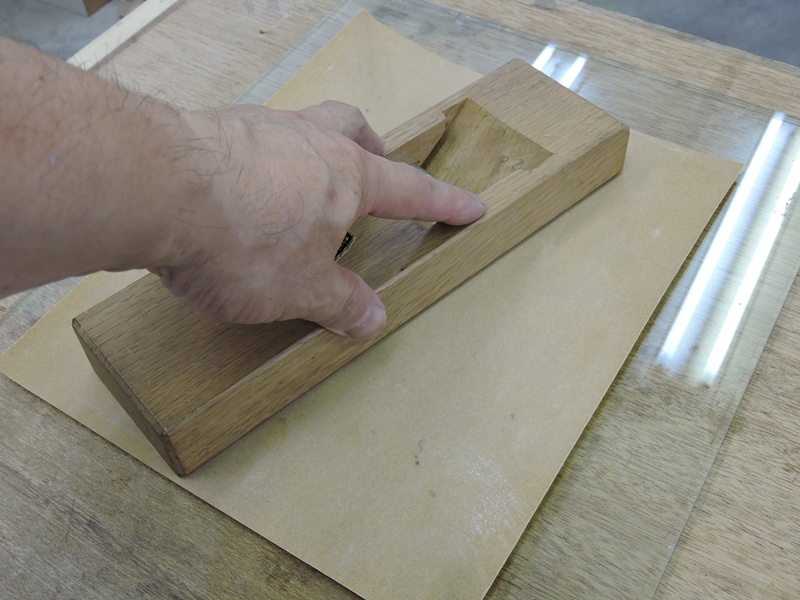

ガラス定盤の上に#240のサンドペーパーを載せます。

スプレー糊や両面テープで固定すると作業しやすいです。

鉋台の下端を当てて擦り合わせます。これは下端の平面を

調べる作業であって、平面を作る作業ではありません。

しばらく擦りつけた後、裏返して下端を見ると、膨らんでいる(凸状)部分がサンドペーパーで研磨

されて白っぽく残ります。擦る前に鉛筆で全面に線を書き入れておくとさらに分かりやすいです。

台頭近くの下半分(写真)が削られて白っぽくなっています。この部分が

膨らんでいて材料表面に当たることになります。下端調整の詳細は省きますが、

仕上げ用鉋の場合、木端返しの直下と台尻の2箇所で材料に当たるようにします。

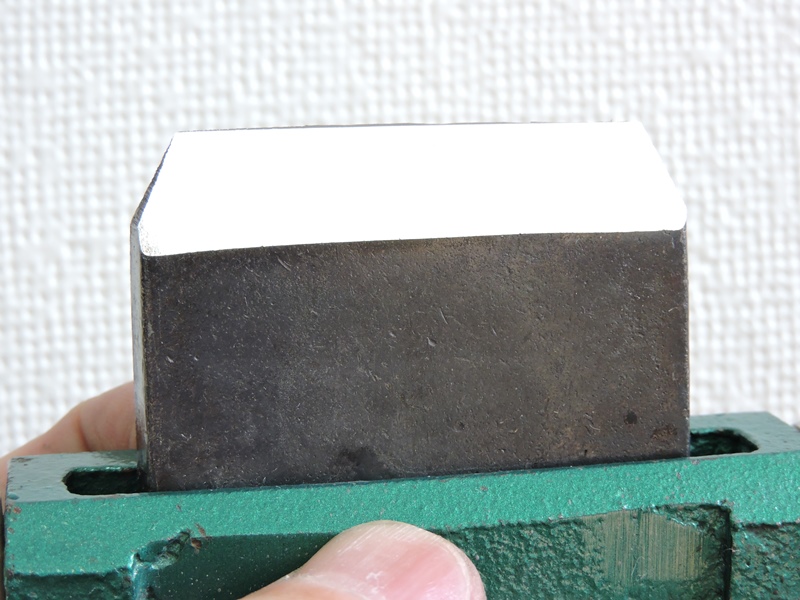

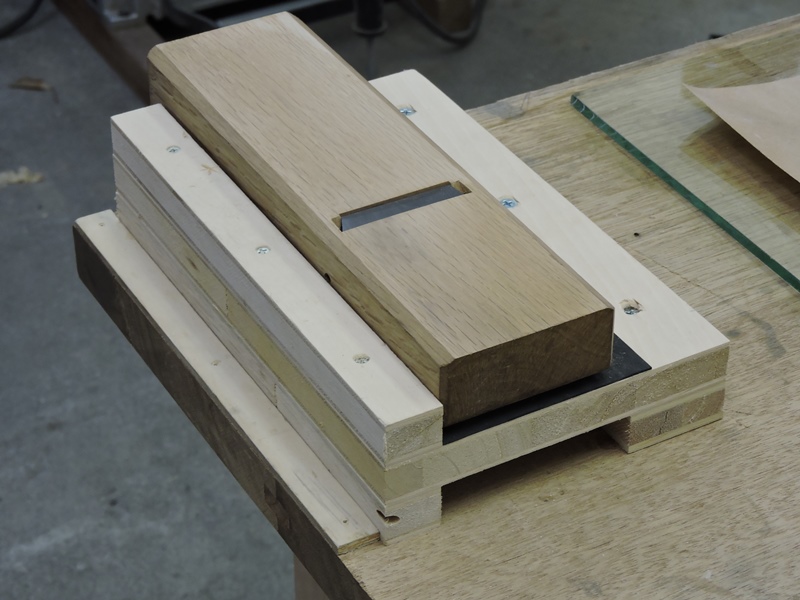

下端調整用の治具を用意しました。表面に張り付けられている黒色の

シートは、鉋を固定するための滑り止めゴムシートです。

このように鉋台を置きます。鉋身を入れると鉋台は微妙に膨張・変形

しますので刃を入れて実際の使用に近い状態で調整します。

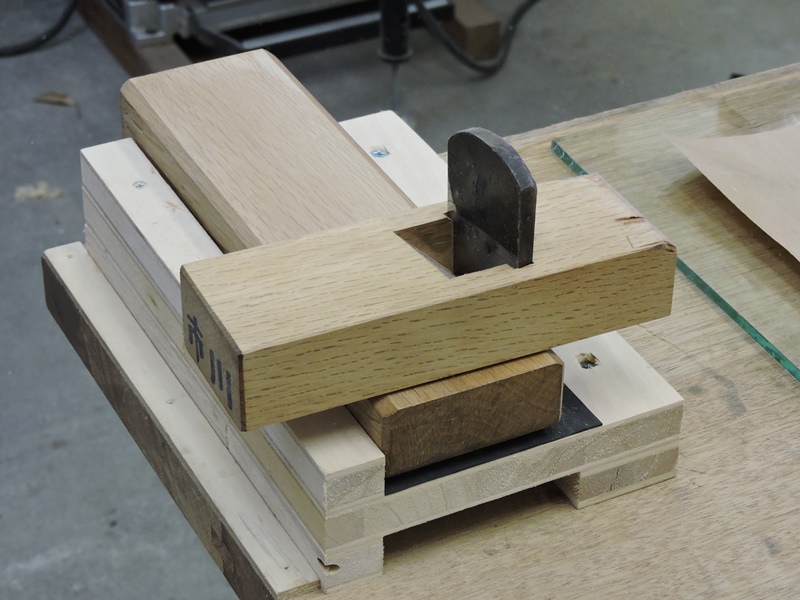

台直し鉋を用います。台頭部分の下端を軽く削ります。

鉋台を逆向きに置いて、反対方向から台直し鉋をかけることもできます。

台直し鉋の扱い方は意外と難しいものです。小口削りに近い切削で切れ味を保つには、

特別な調整が必要です。そこで、普通の小型鉋を試してみます。写真のようにこれが

結構さくさく削れます。正確に下端を調整するには、さくさく削れることの方が重要です。

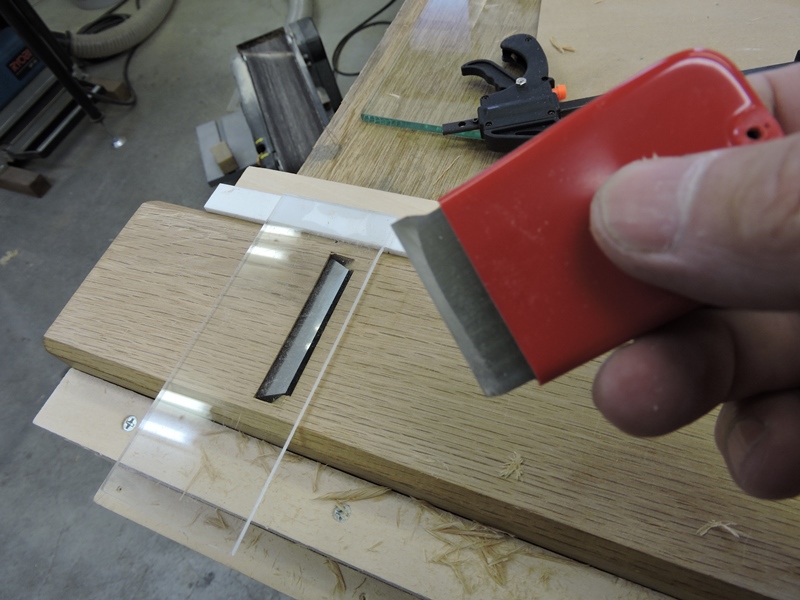

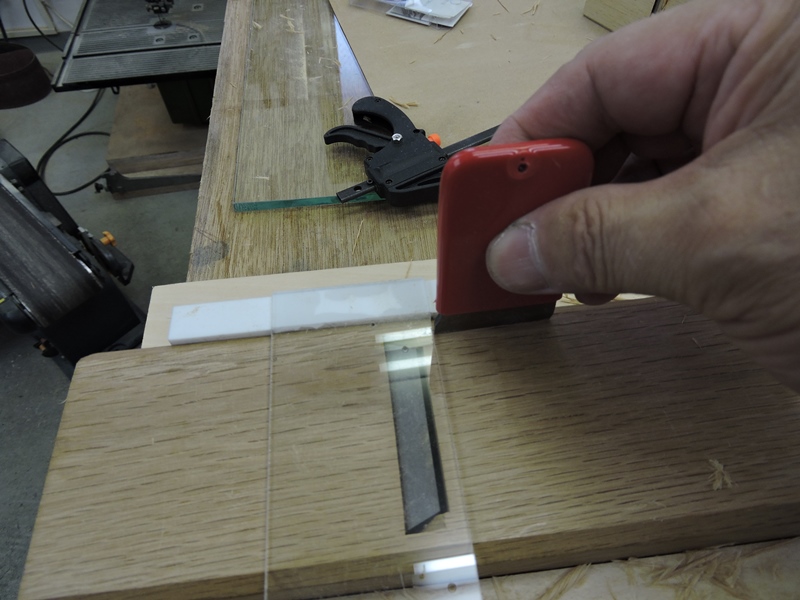

木端返し直下ぎりぎりの位置の調整には、この特殊な刃物を使います。透明アクリル材で

作成した治具(定規)を使用すれば、任意の位置を正確にえぐることができます。

このようにアクリル材のガイドに従って強く押し付けながら滑らせます。

下端の中間部分を広くえぐるには、治具に頼らずまんべんなく全体に滑らせます。

スケールを当てて隙間の分布を確認します。本来ならば下端定規を用いる

ところですが、直線が確認されていれば一般的なスケールで十分です。

木端返しと台尻の中間部分が軽くえぐられています(写真では分かりにくい)。

鉋身を仕込み、刃の出を慎重に調整します。

試し切りに臨みます。写真のように削り屑が連続して綺麗に出てきます。

刃口から薄い削り屑が伸びています。

実使用には十分な切れ味です。

削り屑を光に透かして見てみます。繊維の隙間から向こう側が見えています。

30年以上眠っていた平鉋が蘇りました。大事に使うことにします。