|

|

| ・スライドドア吊り金具再生(2022.9.11) |

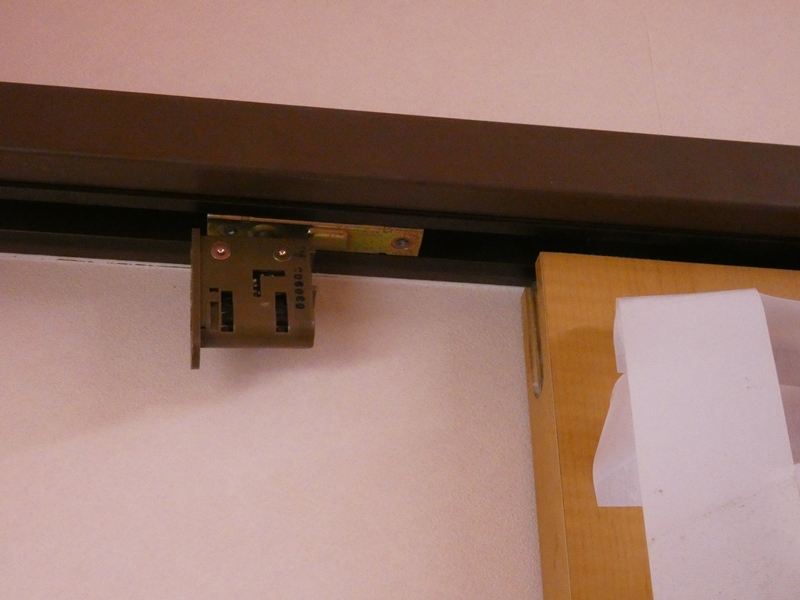

工房からそう遠くないデイケア施設からのご用命です。 男性用トイレエリアへの出入り口にスライドドアが取り 付けられています。車椅子での出入りもあるので幅が 広く重量もそれなりです。鴨居にレールが埋め込まれ、 その中を往復するローラー付き金具で吊り下げられた 構造です。摺動抵抗が小さく、楽に開け閉め可能です。 |

||

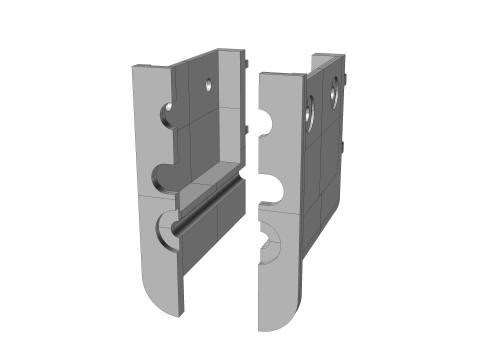

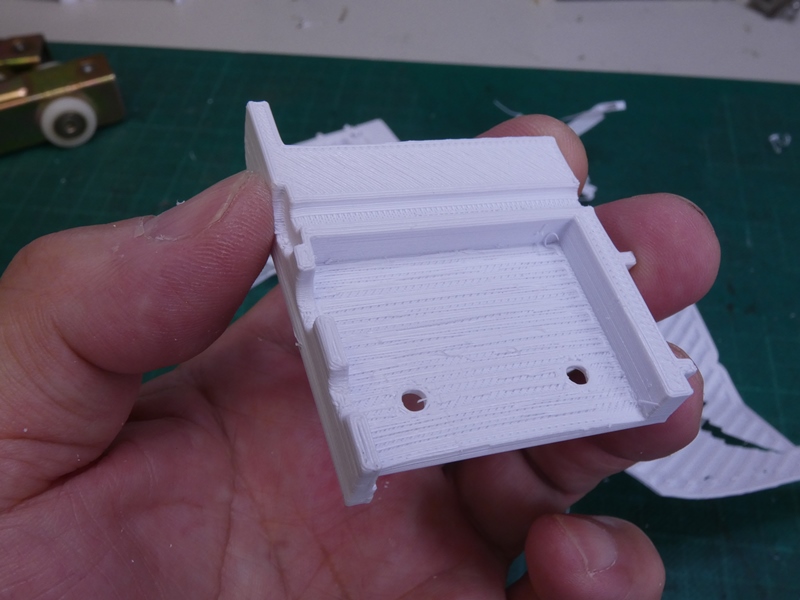

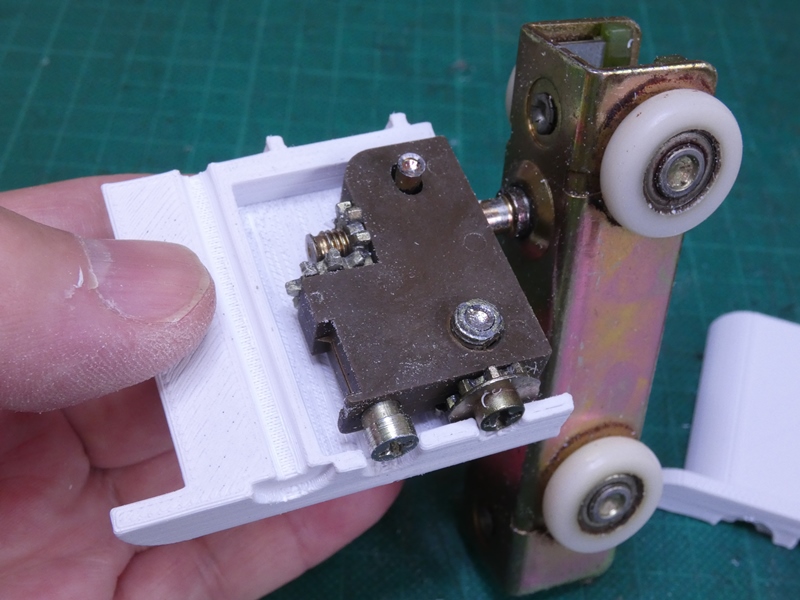

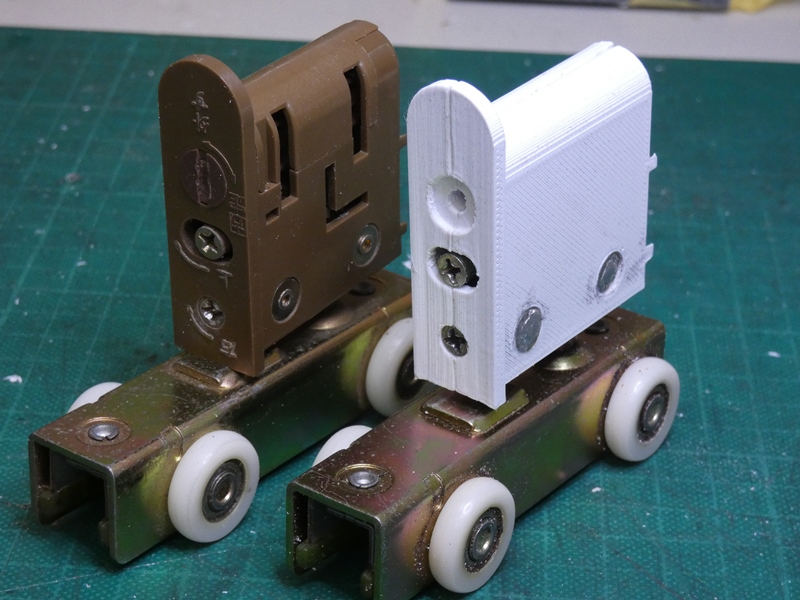

ドアパネルの上方両端に、このような 吊り金具が埋め込まれています。 |

パネルの上方木端面に、金具を 埋め込む溝が正確に彫られています。 |

|

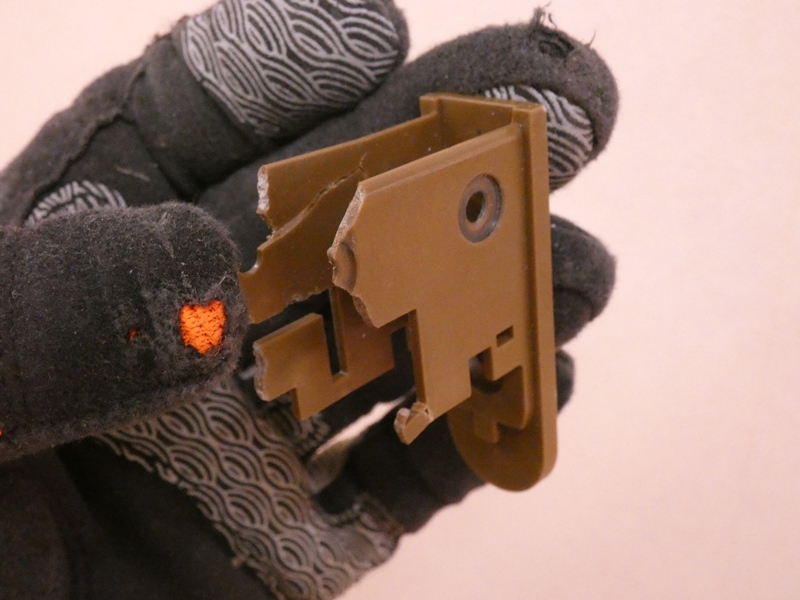

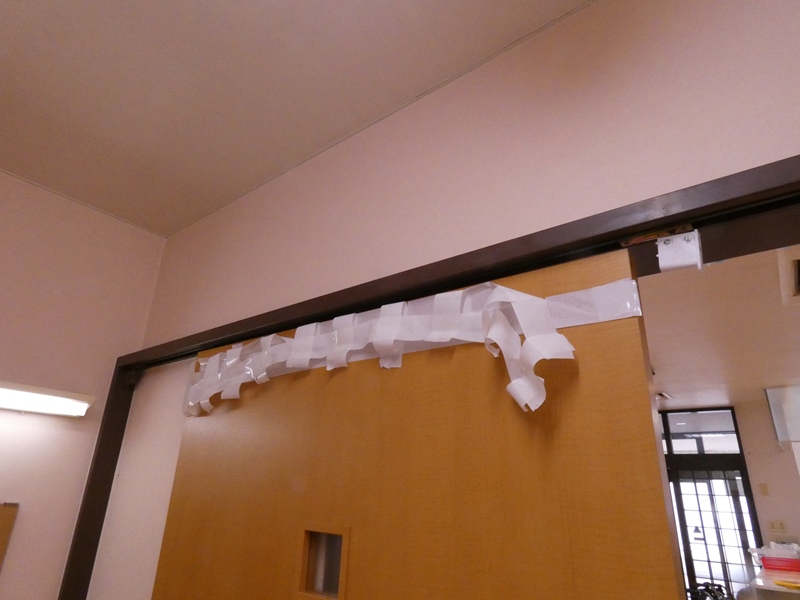

一方(手前側)の吊り金具がこの有様です。金属製部品を 内包しパネルと結合させるため、一体成型の樹脂製部品が 使われています。長年にわたり荷重に耐えてきた結果か、 あるいは何か無理な力が加わったのか、溝の中で大破して います。実はこれまで同様の修理を何度か経験しており、 いずれも新しい補修部品に交換することで解決しています。 |

||

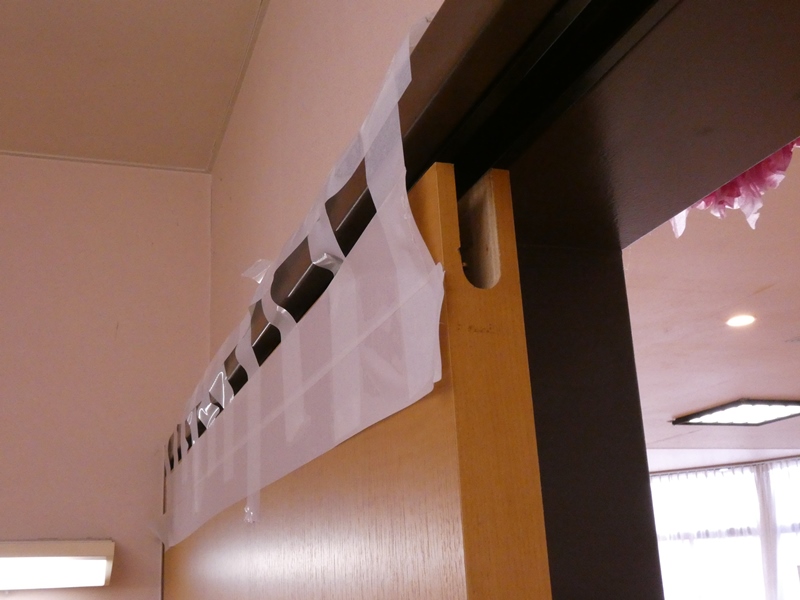

溝の中にはもう一つ別の樹脂製 部品が取り付けられています。 |

2つの樹脂製部品はアウター(この部品)とインナーの 関係にあり、アウターは予め溝内にネジ固定されます。 |

|

以前と同様に補修部品を探すべくかなり時間を費やすのですが、 今回はサイズがひと回り大きく、堅牢なローラーが使われていて、 流用できそうな製品が見つかりません。知り合いの住宅設備屋 さんに聞いても見たことがないそうです。もちろん型番もメーカーも 全く記載がありません。かくなる上は、作り出すしかありません。 |

||

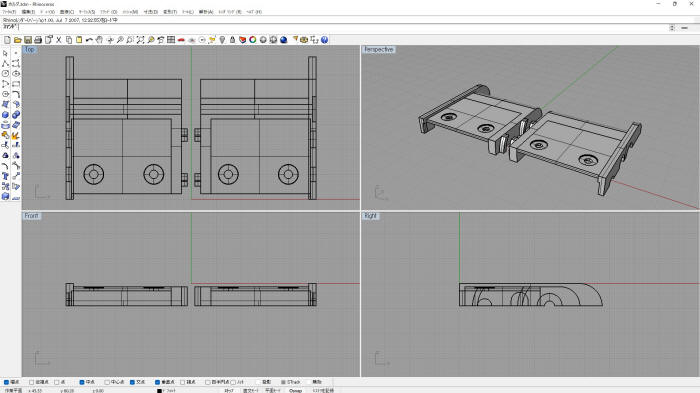

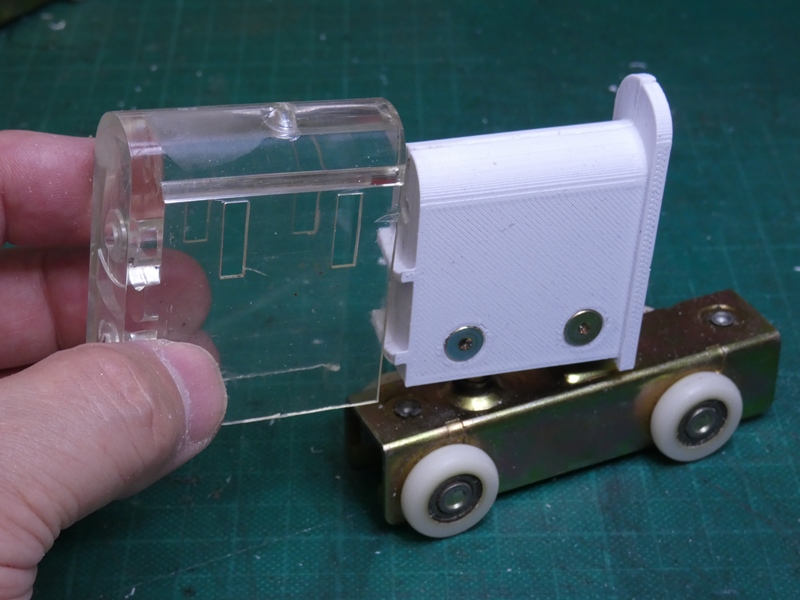

壊れていないパネル後方の吊り金具を取り外し、ノギスで 精密に採寸して元の形状を割り出します。CADに取り込み さえすれば、3Dプリンターで造形が可能になります。原形は 割と壁に厚みのない箱状をしています。このままではFDM 方式の3Dプリンターでは出力しづらく、内部の金属製部品の 組み込みも面倒になりそうです。ひと工夫が必要です。 |

||

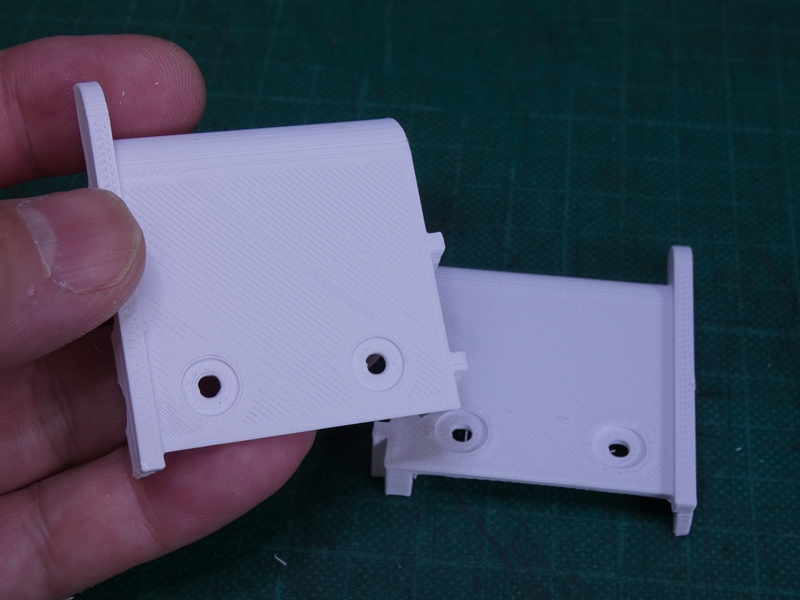

ボックス形状を左右に2分割することにします。金属製 部品を挟み込む構造にすれば、組み立てが簡単です。 3Dプリンターが使用するPLAフィラメントは、樹脂用の 接着剤により非常に強力に接合が可能です。加えて、 吊り金具全体がパネルの溝内でアウターの内部に 納まるので、強度的には心配ないと思われます。 |

||

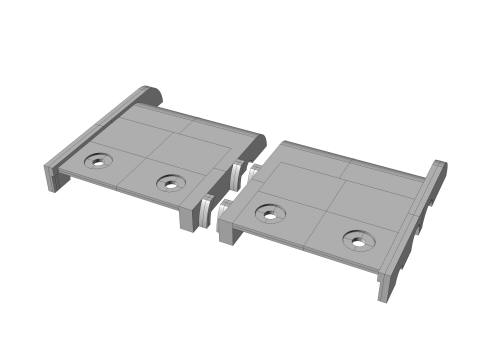

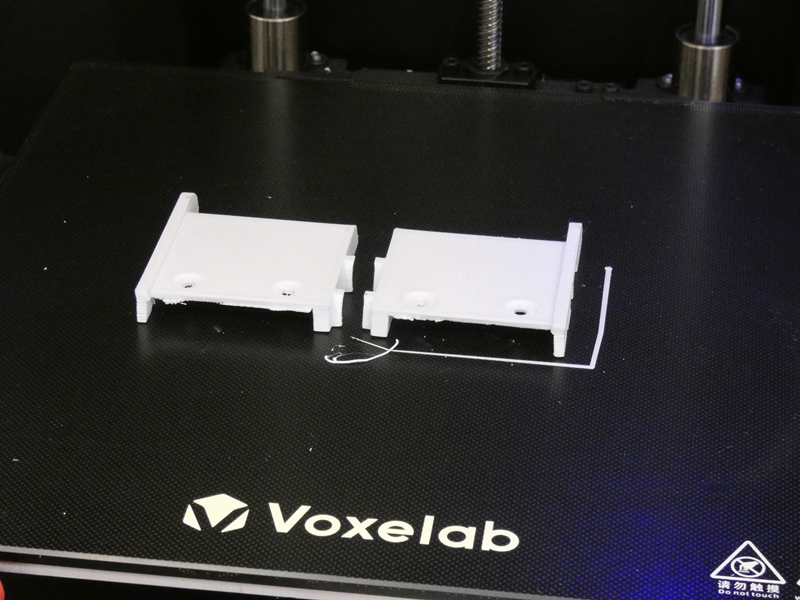

2分割した各部を水平方向に並べます。この状態で 標準の3DフォーマットであるSTL形式にてファイル 出力します。色々検討しましたが、3Dプリント時に どうしてもサポートの付加が避けられません。 |

||

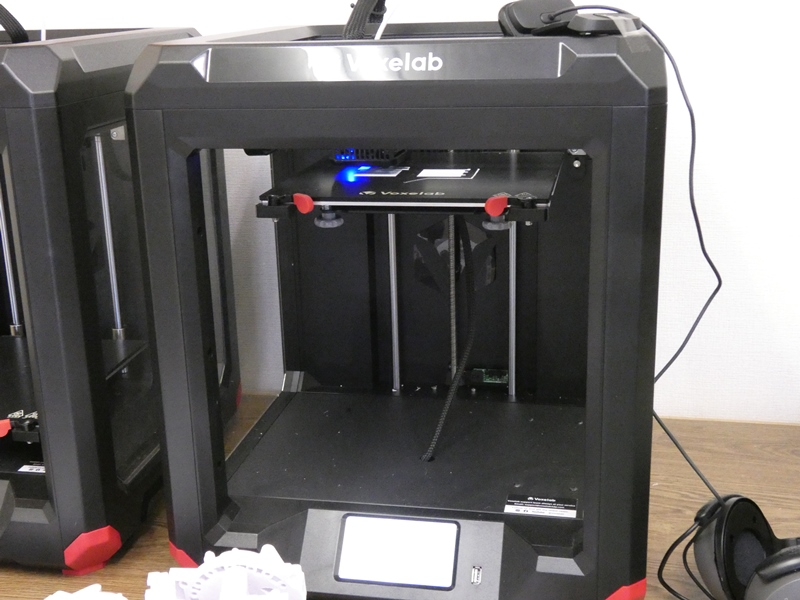

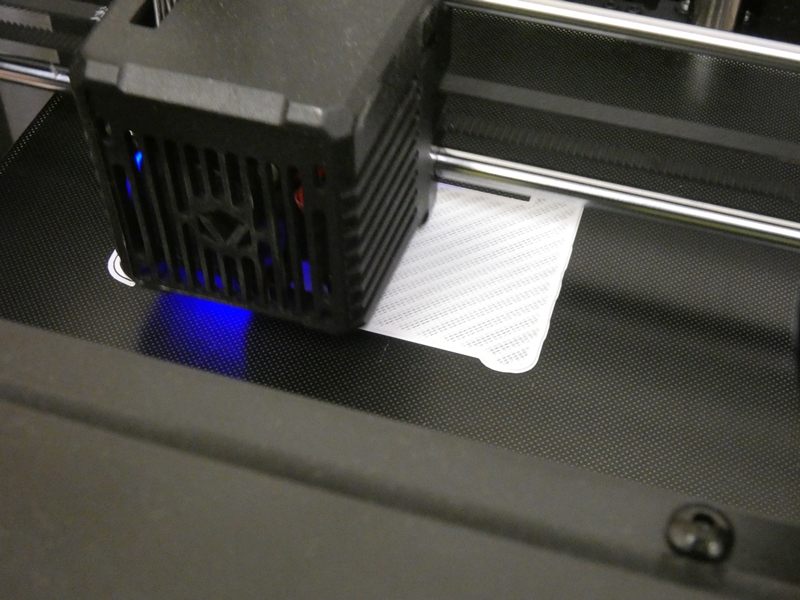

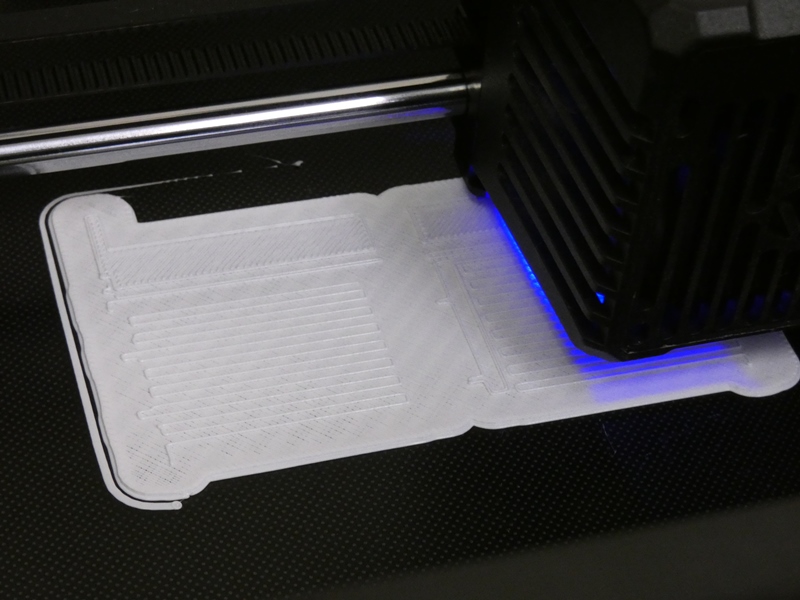

スライサーによる処理を経て工房の Voxelab Ariesにデータを送ります。 |

ベッドおよびホットエンドの加熱が 完了し、出力が始まります。 |

|

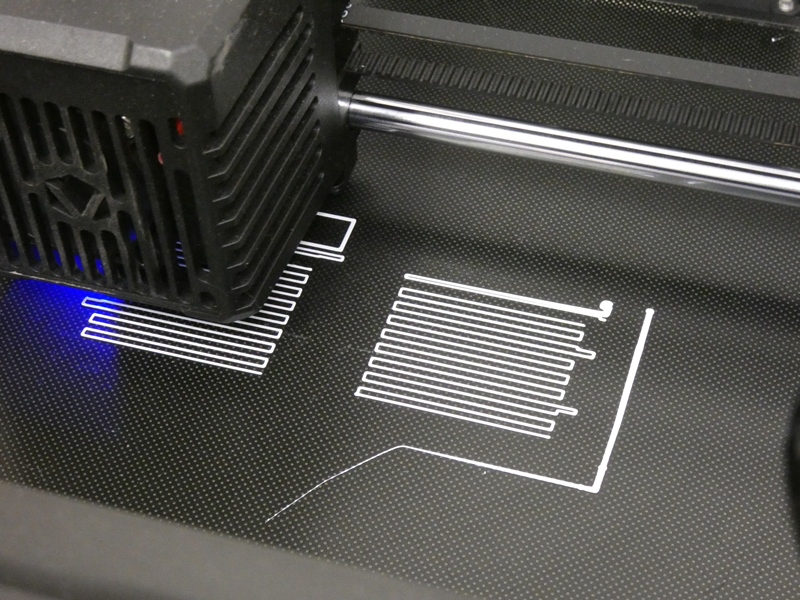

これまで安定して出力されているので安心し 切っていますが。1層目をプリントしています。 |

強度を考慮し充填率は100%です。 2時間ほどでプリントが完了します。 |

|

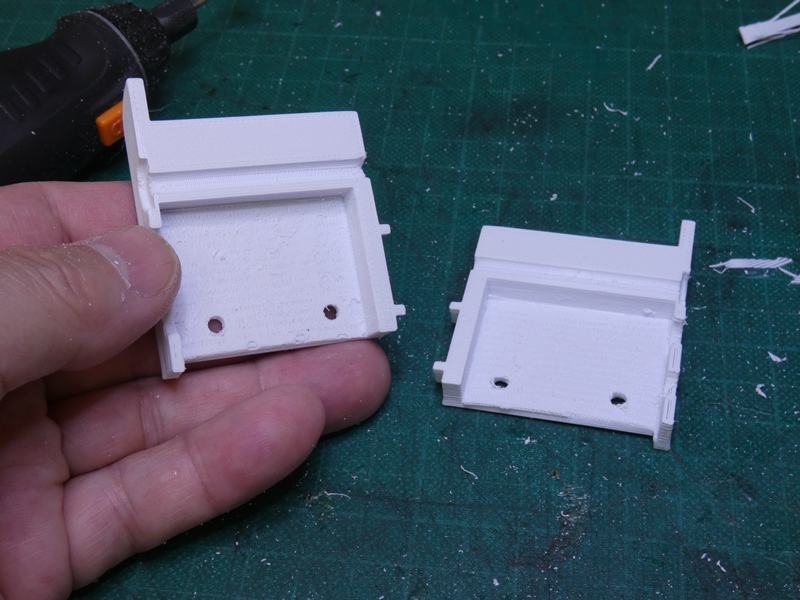

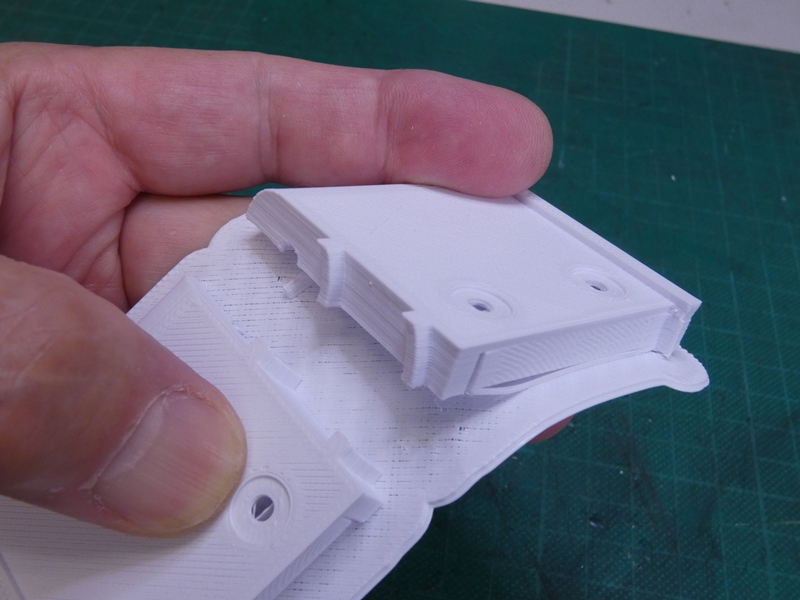

内側の中空部分に成形されたサポートを取り 除きます。Ariesのスライサーは今ひとつです。 |

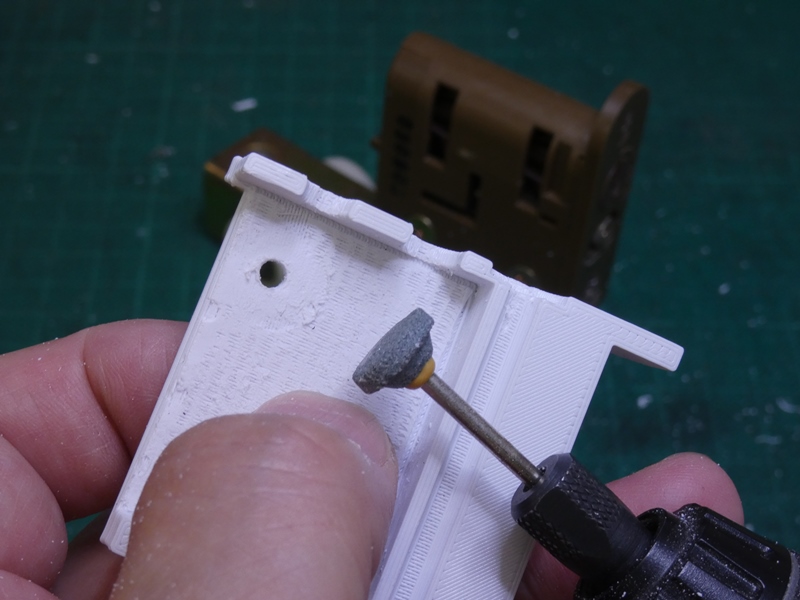

サポートを取り去った痕がかなり乱れて います。ルーターを使って表面を整えます。 |

|

3Dプリンターなら部品が一発で出来上がると思い きや、なかなかそうは行かず手直しが必要です。 |

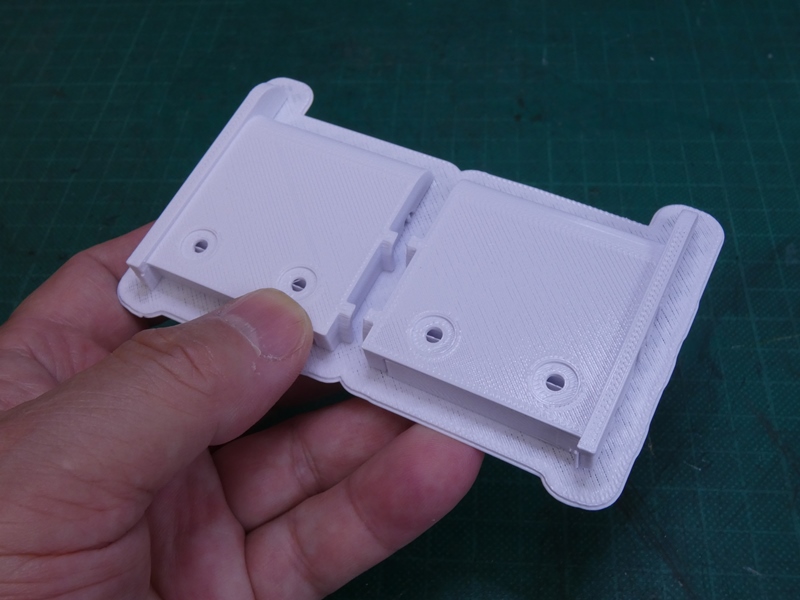

分割した2個の部品を合わせてみます。 設計通りに成形されているようです。 |

|

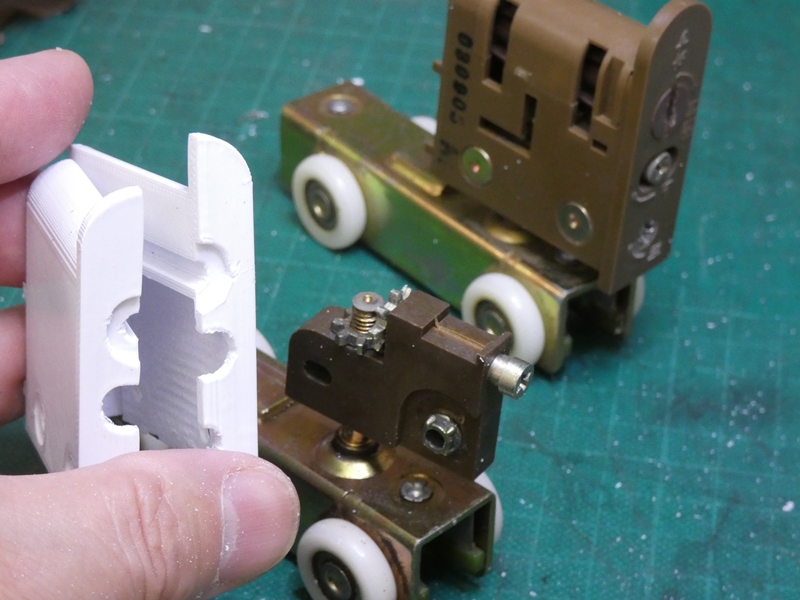

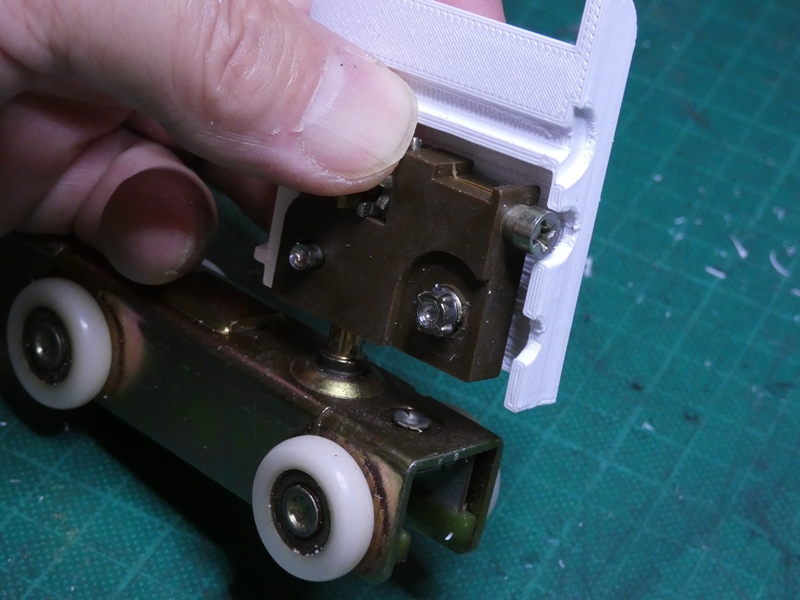

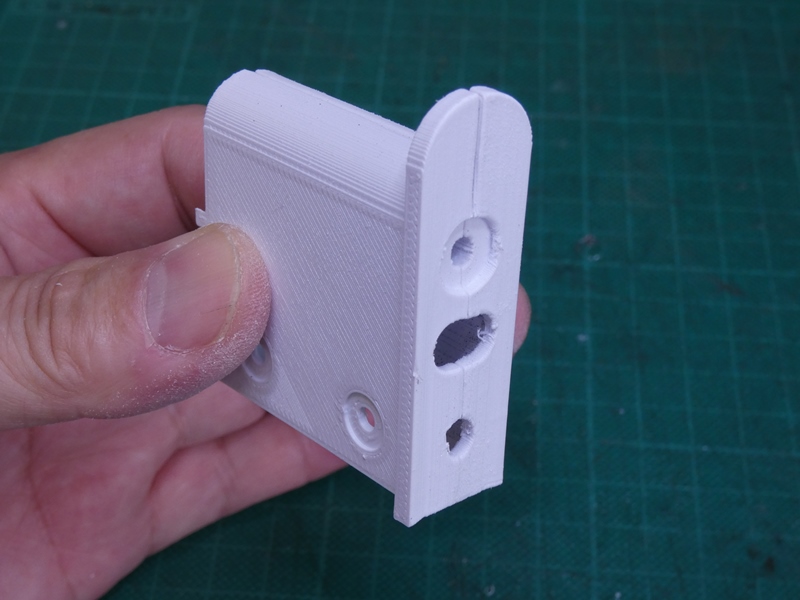

金属製部品と組み合わせてみます。 写真奥は壊れていない元の状態です。 |

両者を結合するピンを通します。ピン 2本にパネル重量の半分がかかります。 |

|

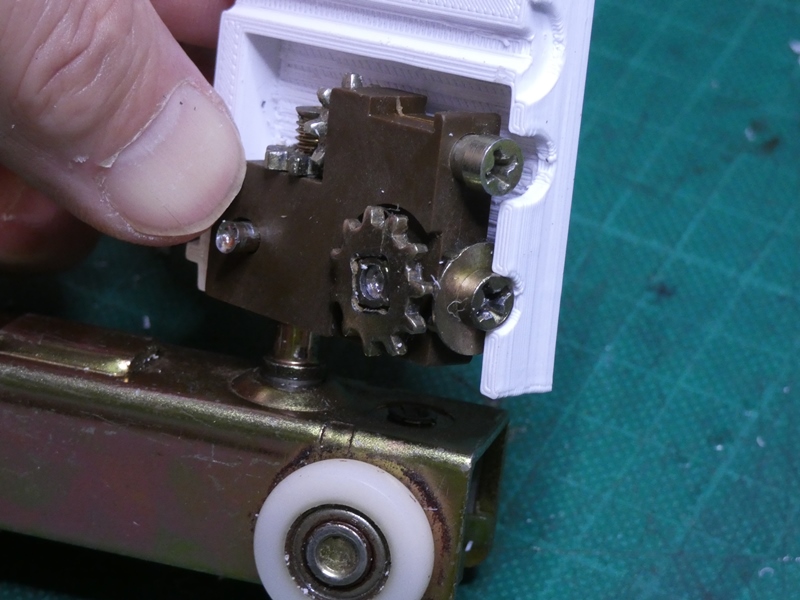

内側に干渉があるようなので調整します。 大きな荷重が加わるので最小限にします。 |

2本のピンを介して樹脂製部品に荷重が伝達され、 前後2枚の薄い壁面がパネルの重量を支えます。 |

|

パネルの水平位置を調整する、 歯車の付いたネジを組み込みます。 |

やはり2枚が密着しません。プリント中にベッド から部品が剥離し、成形が歪んだためです。 |

|

歪み(反り)を極力小さくするため、プリント 開始時にラフトを付加して出力し直します。 |

満足のいくまで何度でもトライできるところが、 デスクトップマニュファクチュアリングの強みです。 |

|

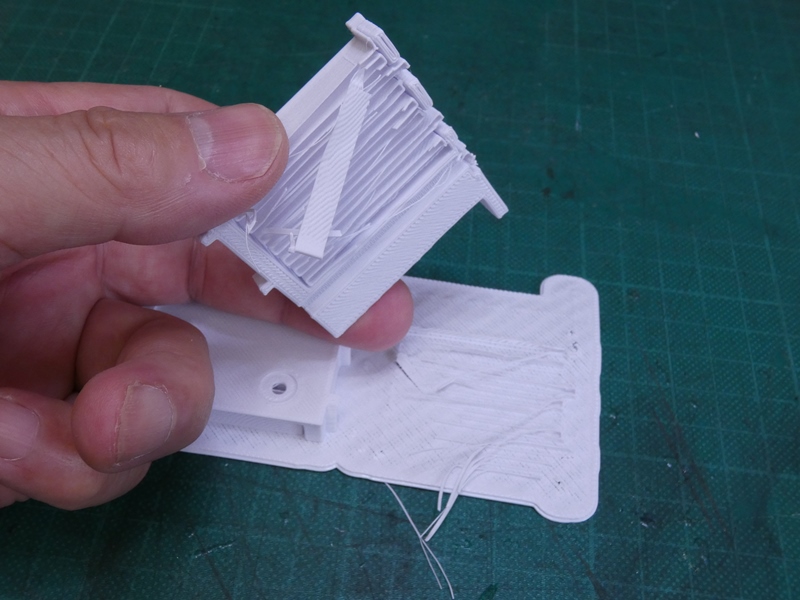

ラフトが付加された状態で出力が完了しました。Ariesに付属する スライサー(Voxel Maker)は、特に設定を変更せずとも良好な 出力をもたらしますが、ことサポートとラフトに関しては、剥がし にくく綺麗に除去できない、にもかかわらずベッドへの固定も 今ひとつ・・と手放しで喜べるものではありません。Slic3Rや CURAなど他のスライサーを検討するべきかも知れません。 |

||

本体とラフトが結構強く付いています。 引き剥がすのにやや力が必要です。 |

ラフトを分離すると、またこのサポートです。 パラパラ勝手に外れてくれると楽なのですが。 |

|

最悪なのはサポートを取り除いた面(上面の 裏側)が、このようにひどく荒れることです。 |

かなりの手作業を経て、何とか 実使用できる状態まで仕上げます。 |

|

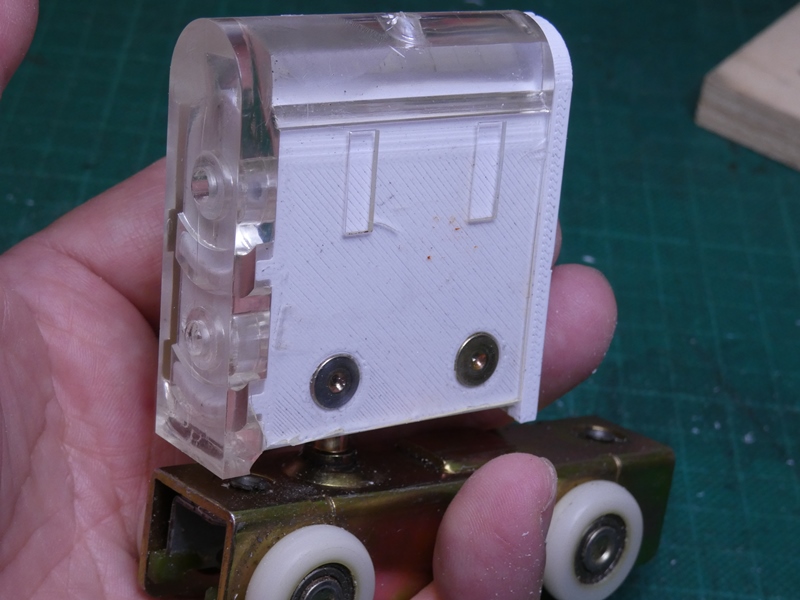

2個の成型部品のみを合体させてみます。ほとんど歪み(反り)も なく、正確に組み立てられそうです。プリントし直す際に、内側での 干渉を回避するようデータを若干修正しました。CADのメリットです。 |

||

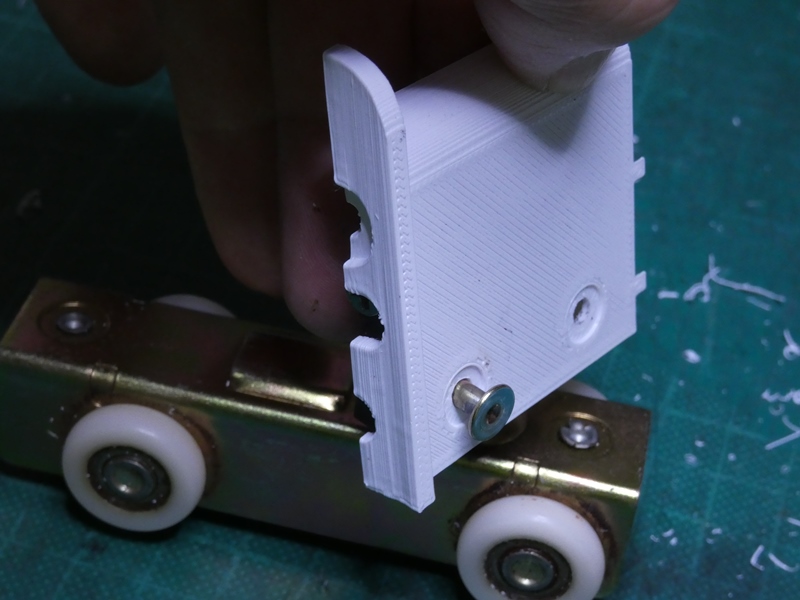

金属製部品と合わせてみます。 干渉もなく正確に合体します。 |

歯車付きネジと2本のピンをセットし、 組み立てる位置を正確に合わせます。 |

|

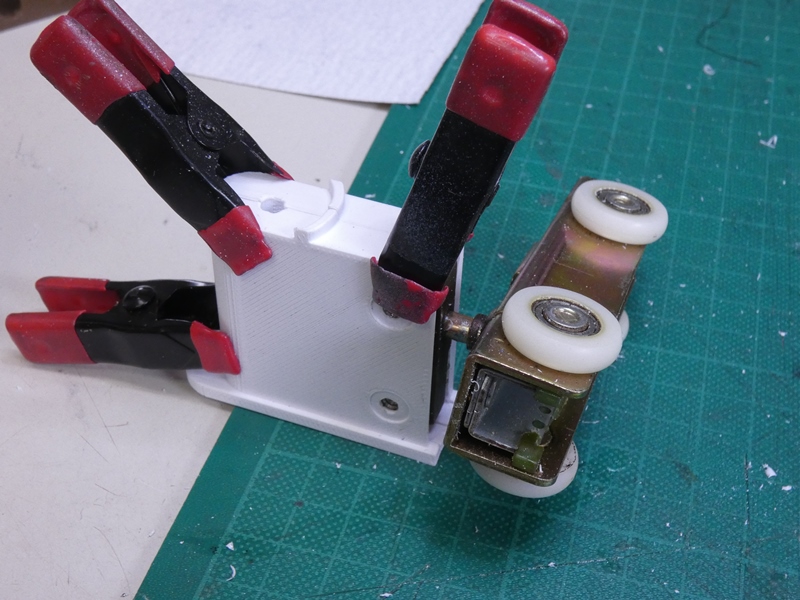

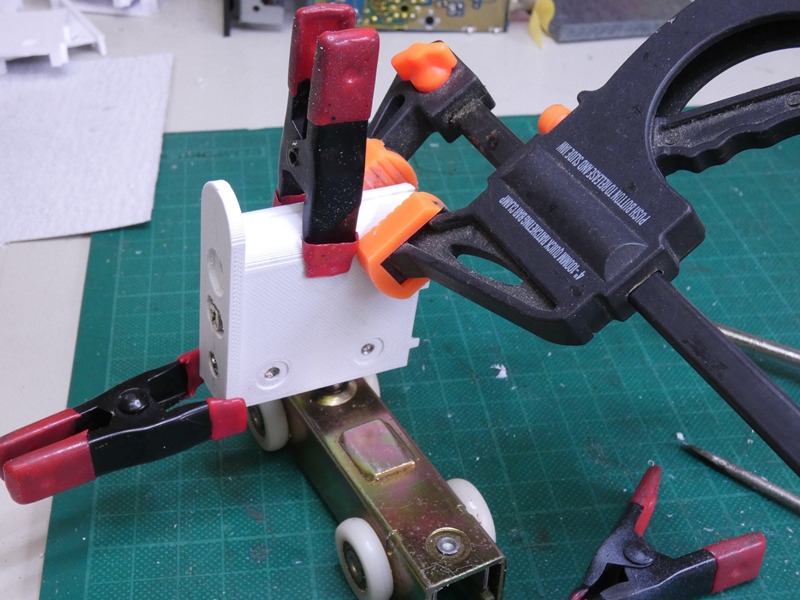

周囲を数個のクリップで挟み、仮固定します。 合体位置にズレがないか再度確認します。 |

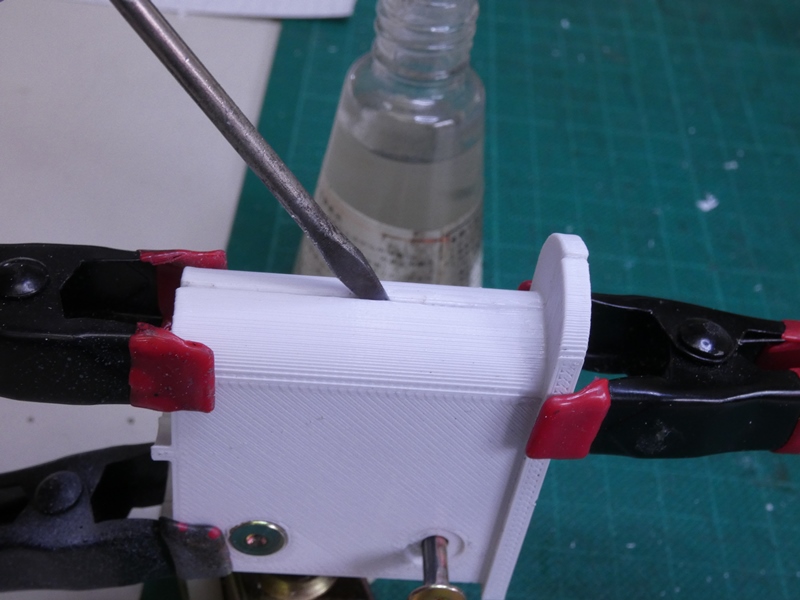

この状態で接合面に接着剤を流し込みます。 様子を見ながら全周にわたり接着します。 |

|

接着剤はアクリル用の二塩化メチレン溶剤です。溶剤により 母材が溶け出して混ざり合い、間もなく溶剤が蒸発することで 材料が一体化し強固に接合します。接着材ではなく材料自体 の強度に接着力が依存します。完全に固化するまで待ちます。 |

||

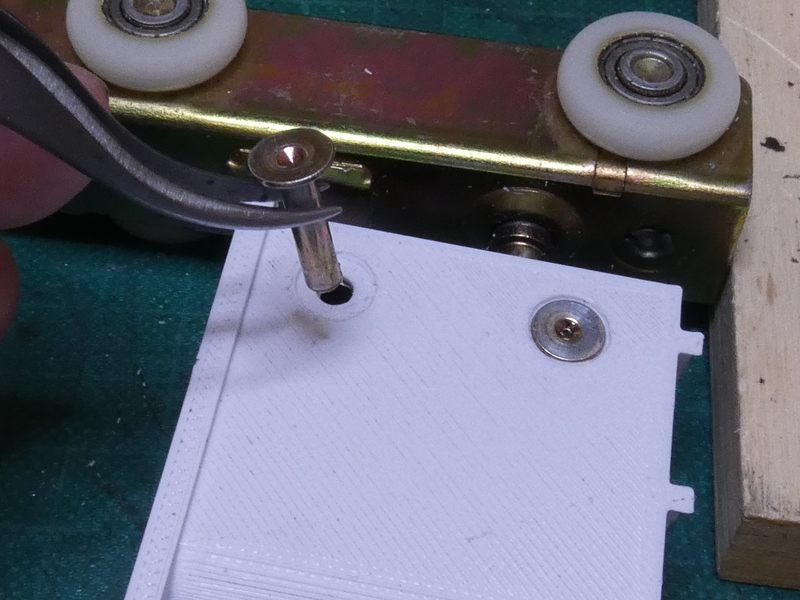

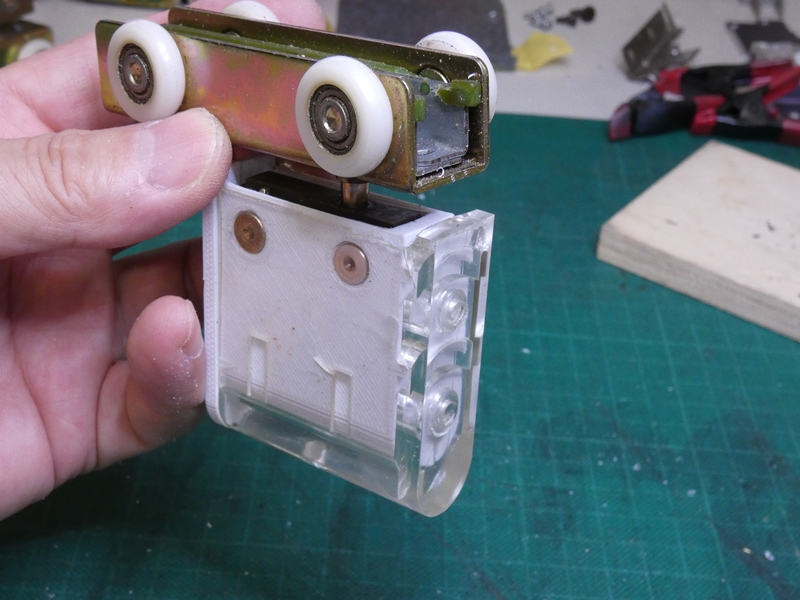

樹脂製部品と金属製部品を結合するピンは、片側に ワッシャを通してカシメることで固定されていました。 |

分解する際にカシメを壊してしまったので、 別の固定方法を考えなければなりません。 |

|

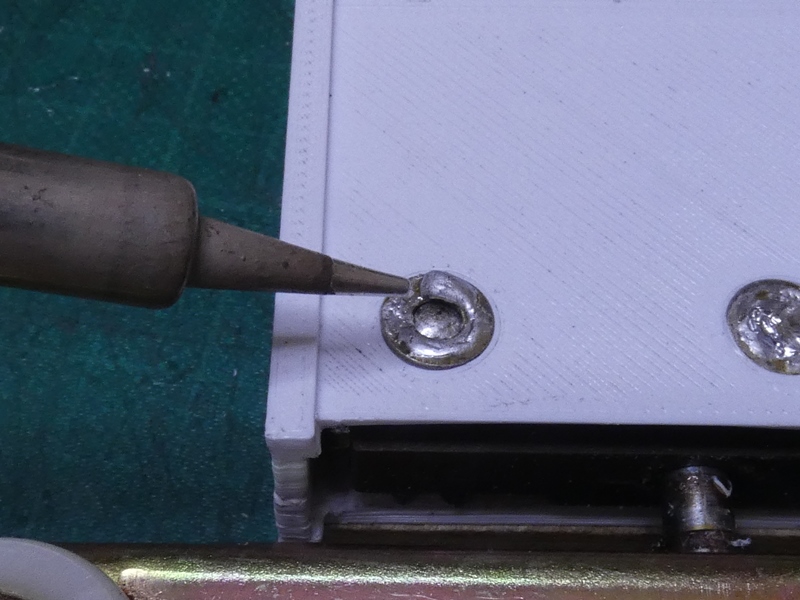

まず、ピンの先端部分に、後で半田付けしや すいよう、フラックスを付けて半田を盛ります。 |

ピンに通すワッシャにも、その 周囲に半田を盛り付けておきます。 |

|

200度程度で溶融するPLAなので、 半田付けに耐えられるわけがありません。 |

ですが、予めピンとワッシャに半田を盛り付けておけば、 瞬間的にこて先を当てるだけで半田がつながります。 |

|

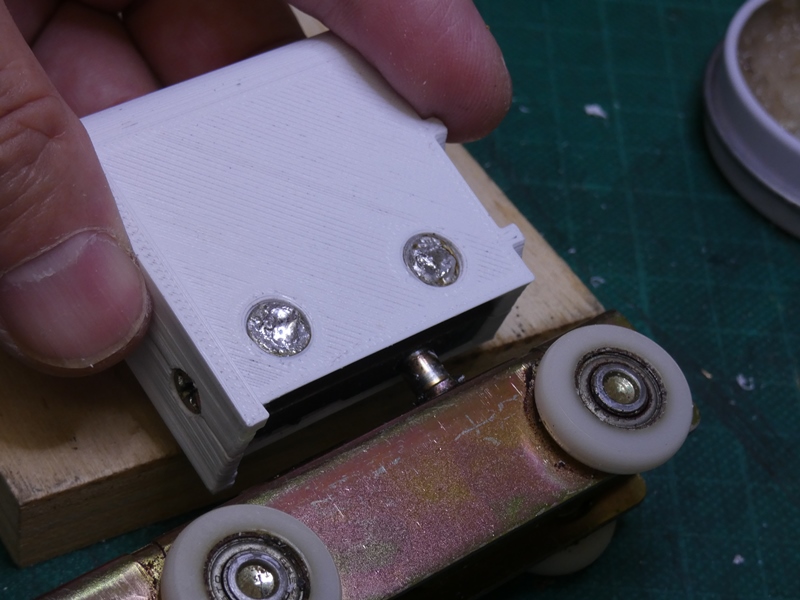

先ほどのアウター内に収まれば、ピンが抜けてくることはないのですが。 それにしても、ピンの位置からローラーのある方向には、数ミリの壁面が 残されているだけです。ここにドアパネルの重量が集中するわけですから 強度的に問題がないのか心配です。ただ、元の部品がこの通りの設計 なので、現状に倣うまでです。万一壊れたら・・、再度作り直すまでです。 |

||

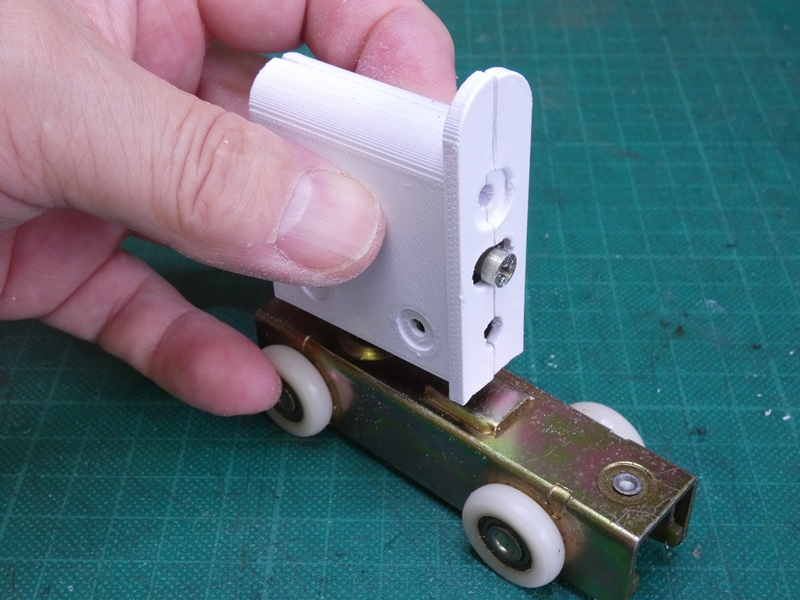

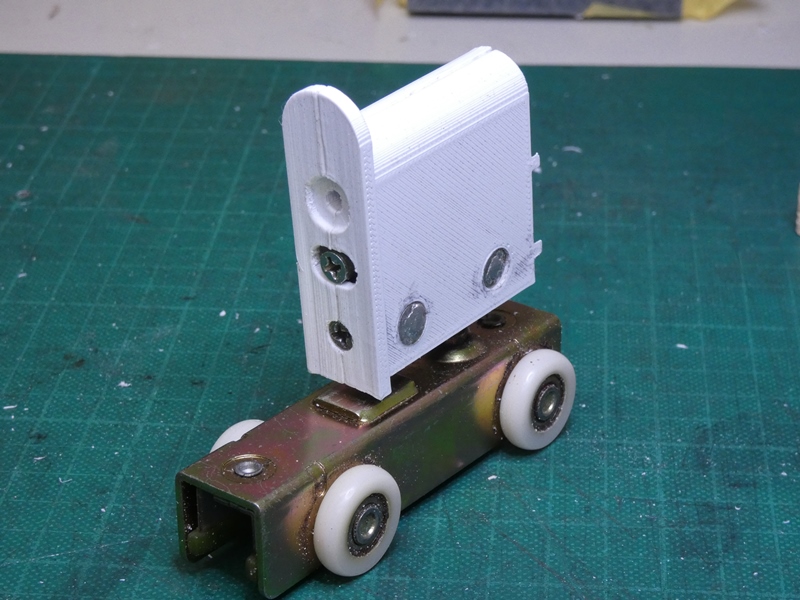

本体の接着も完全に固化し、完全に破壊 してしまった吊り金具が、晴れて蘇りました。 |

アウターと結合させる回転ツメを略したので、同位置に 長いコーススレッドを打ち込んでパネルに固定します。 |

|

アウターを被せてみます。アウターの奥突き 当り面に弓型の溝が刻まれていますが、 |

プリントした部品の側面に同じく弓型の 突起があり、溝に入り込む構造です。 |

|

突起が溝に嵌まることでパネルの荷重はアウターに伝わり、 アウターはドアパネルの溝内でネジ固定され、さらに貫通 するコーススレッドにも支えられてドアを吊り下げるわけです。 |

||

再生した吊り金具を携えて現場に戻ります。実は吊り金具を レールに入れるには、鴨居からレールを外す必要があります。 |

間隔を空けた吊り金具の間に ドアパネルをセットします。 |

|

力を込めてパネルを持ち上げ、位置を合わせて吊り金具を 差し込みます(その前にアウターを固定しておきます)。 |

アウターとの結合用に使われるはずの穴に、吊り 金具を貫通する長さのコーススレッドを打ちます。 |

|

何とか・・なりました。プリントした樹脂製部品が壊れやしないか ビクビクです。最初の開け閉めはゆっくり静かに動かします。 |

定位置で吊り下げられていれば、 開閉はスムーズなものです。 |

|

施工後1週間ほど過ぎた頃に恐る恐る様子をお聞きしてみると、 「極めて良好!」との嬉しいお返事をいただきました。数日のうちに 樹脂部分が破断しドアパネルが再び落下する事態を心配しており ましたが、それなりの強度が保たれているようです。ドア開閉時に かかる進行方向の力や衝撃は、ローラーが転がることで十分に 低減され、吊り金具にはほとんど及びません。しかも開閉の両端で ダンパーが作動するので、衝撃もごく小さなものでしかありません。 逆にドアパネルに正面から衝突するような場合が心配です。ドアの 下端には長さ方向に溝が彫られていて、1か所だけ床から突き出た ピンで支えられているだけです。ドアパネルが捻れる方向に力が 加わると、さすがに吊り金具は無事ではいられないでしょう。元の 部品もこの衝撃が繰り返されて破損に至ったのかも知れません。 |

||

|

||