|

|

| ・フリクションステーのサイズ変更・金属加工(2018.6.30) |

昨年9月にすべり出し窓フリクションステー交換を掲載しました。記事をご覧になった 横浜に在住の方から、同様の問題でお困りになっているとの連絡を頂戴しました。 横浜まで伺うわけにもいかず近くの工務店に相談されるようお勧めしたところ、該当 する交換部品がなく修理してもらえないとのことです。窓サッシごと取り替えになると、 費用的に大変なことになります。ステー部品だけ何とかならないかとのご依頼です。 |

|

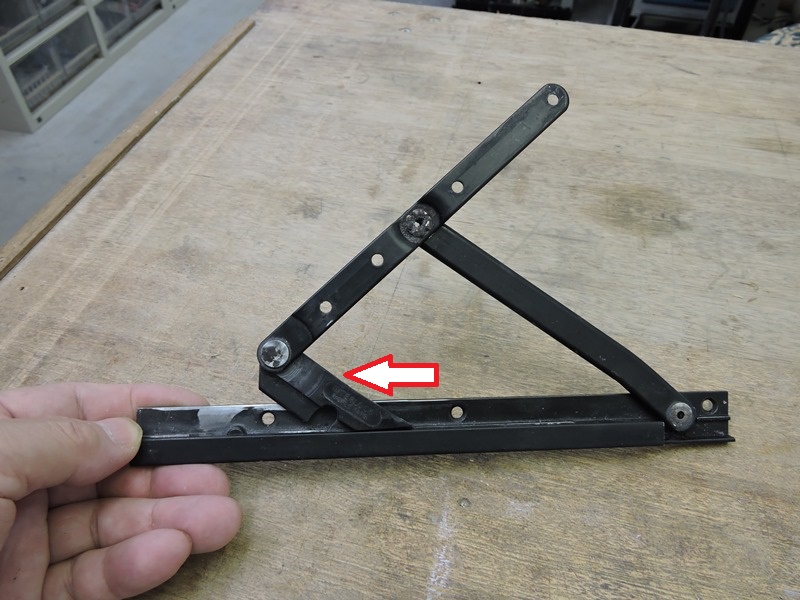

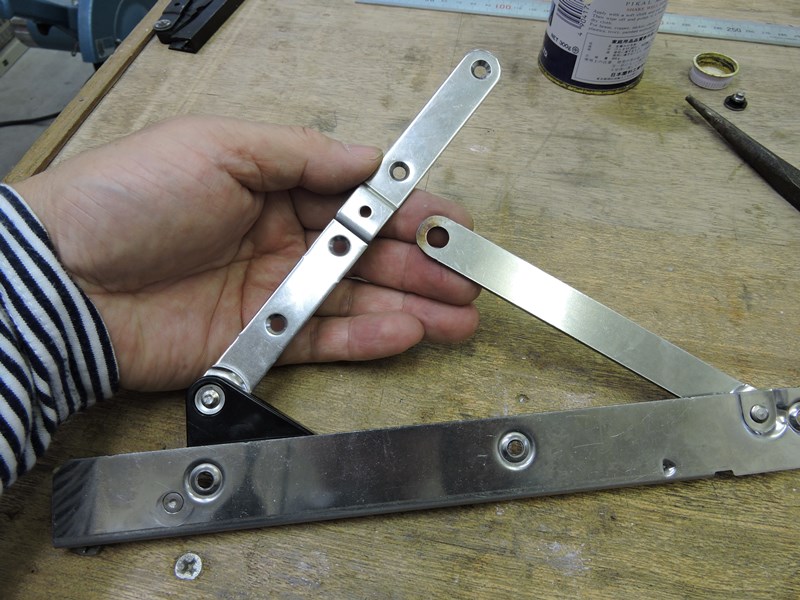

数枚の現場写真を添えて、取り外した ステー現物を1本送って下さいました。 |

この短い樹脂製リンクが経年劣化で破断します。必死で 探し回りましたが前回のように相当品は見つかりません。 |

比較的寸法が近いのが、YKK製HH-4K-11308 (11309)です。結局前回使用したものと同じ製品です。 |

ネジ穴の開け直し程度では済まないので 一度はご依頼をお断りしたのですが・・ |

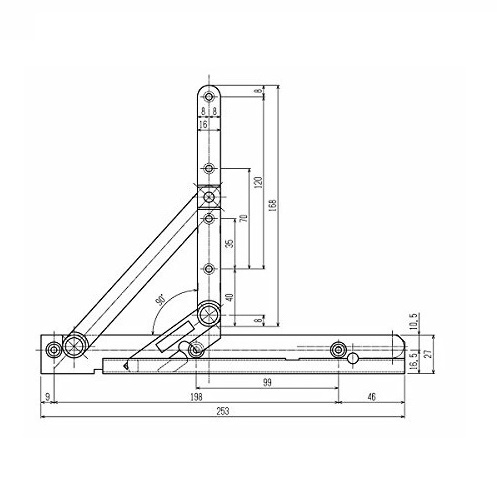

事前に入手していたHH-4K-11308の寸法図です。いくつか重要 箇所の寸法が抜けており、実物を手にしないと細部の照合が出来ません。 |

|

取りあえず窓1組分(上下2個)を加工し、具合を 見ていただくことにして、部品を取り寄せました。 |

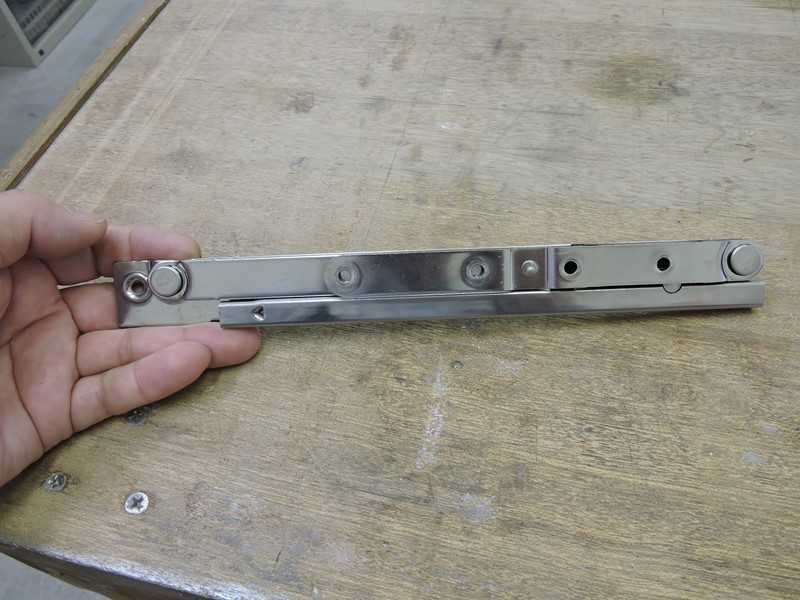

事前に予測していましたが、実際に比べて みると完全にひと回り大きく堅牢な作りです。 |

窓障子(開閉部)を取り付ける可動側のアームです。ネジ 穴の位置は大きく違わず、長さもこのままで使えそうです。 |

斜辺に相当するリンク長が異なります。開閉時の ジオメトリを大きく変化させるので調整が必要です。 |

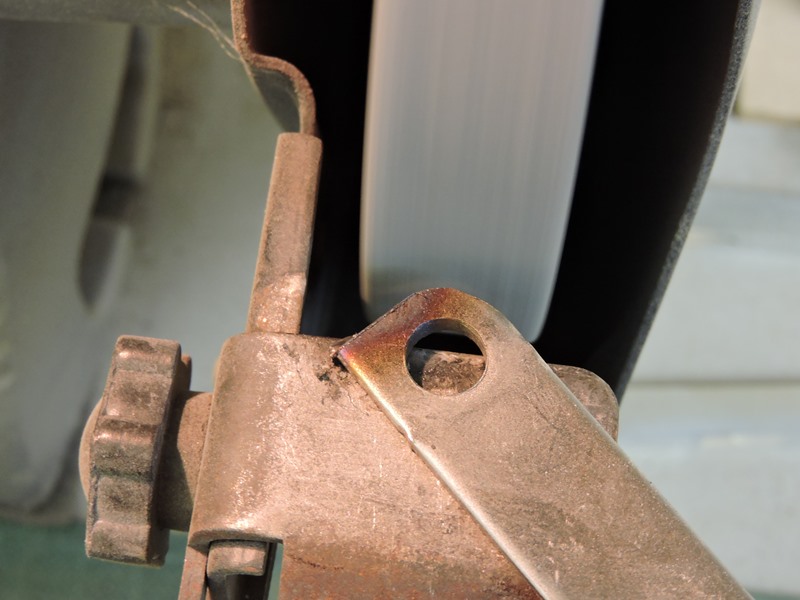

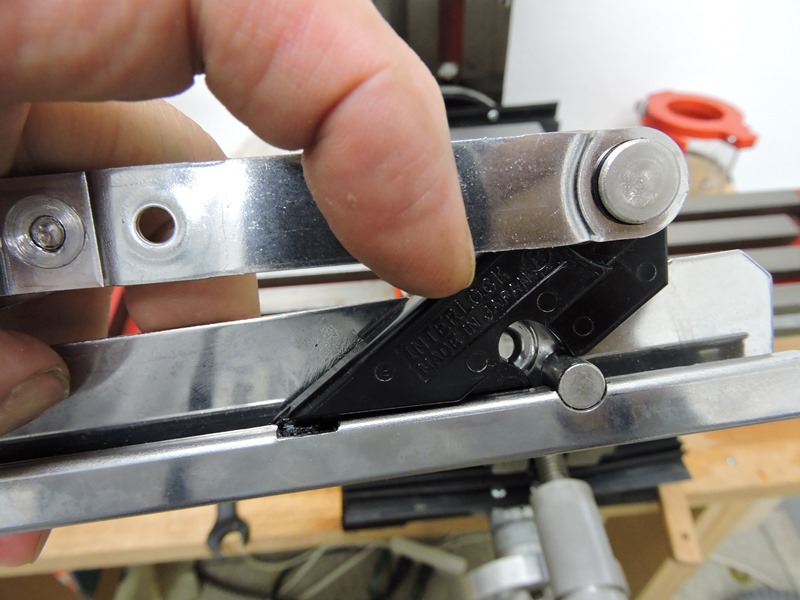

斜辺リンク端と可動アームの接続点です。 いったん取り外さなければなりません。 |

両者は金属ピンにより接続されています。 いったんカシメを破壊・解除します。 |

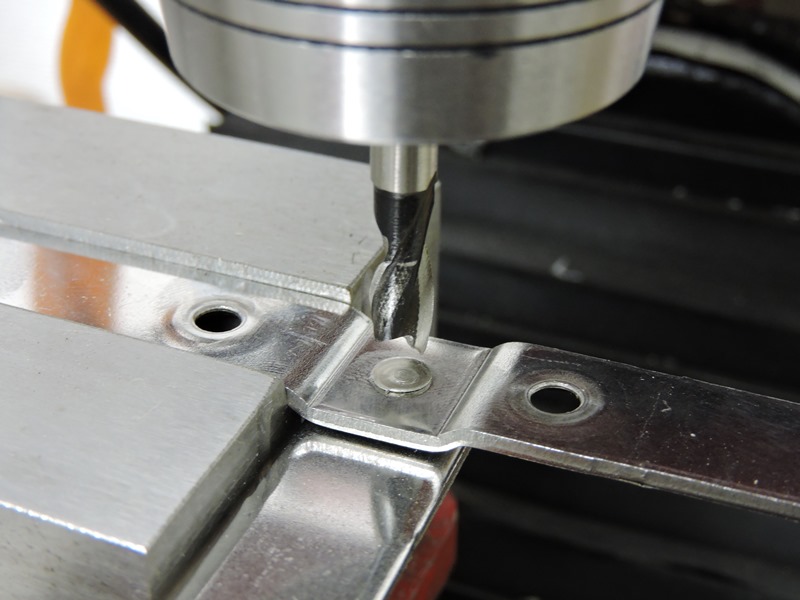

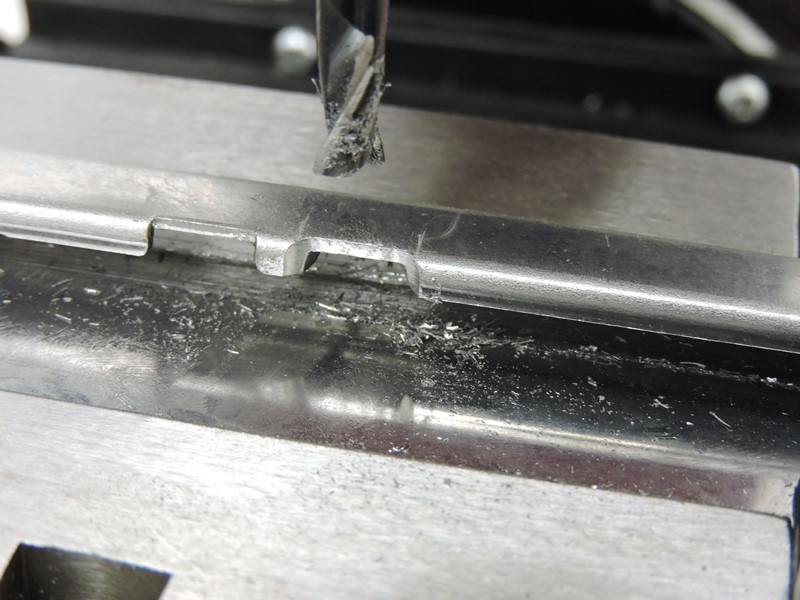

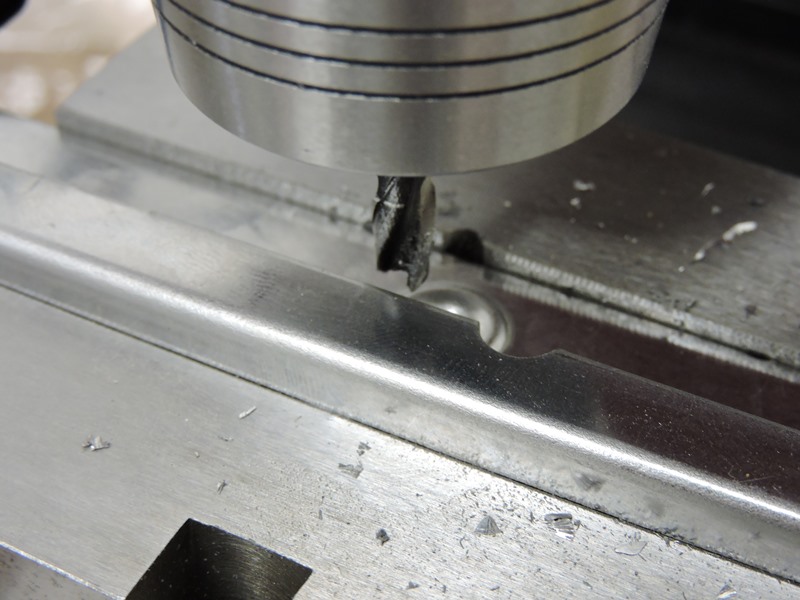

ステーをフライス盤に固定しカシメと ほぼ同径のミルを取り付けます。 |

ミルでカシメ部分を浅く削り込み、 カシメの緊結力を減退させます。 |

カシメ部分を完全に削り取らず、 周囲が残るように留意します。 |

ドライバーの先を当て、玄能で強く 叩いて金属ピンを抜き取ります。 |

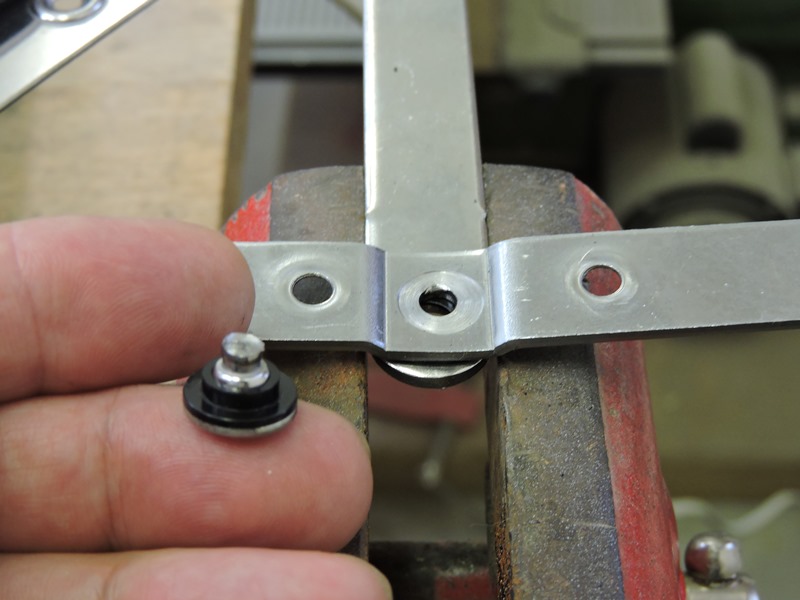

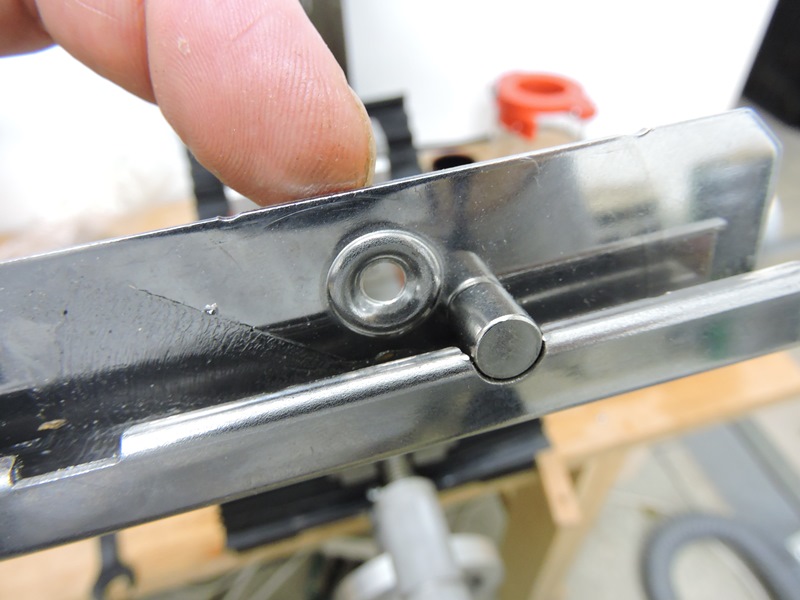

取り外してみると金属ピンは特殊なものであることが分かり ます。途中に段付きの樹脂製ワッシャが入れられています。 |

|

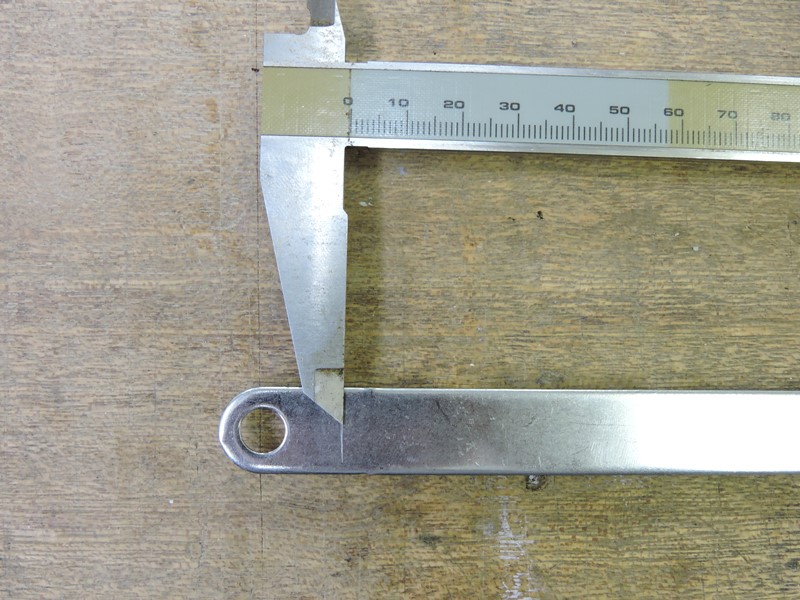

ジオメトリを一致させるため斜辺リンクの長さを 変更します。元のリンクの長さを正確に測ります。 |

ピンの取り付け位置を新しい ステーに正確にコピーします。 |

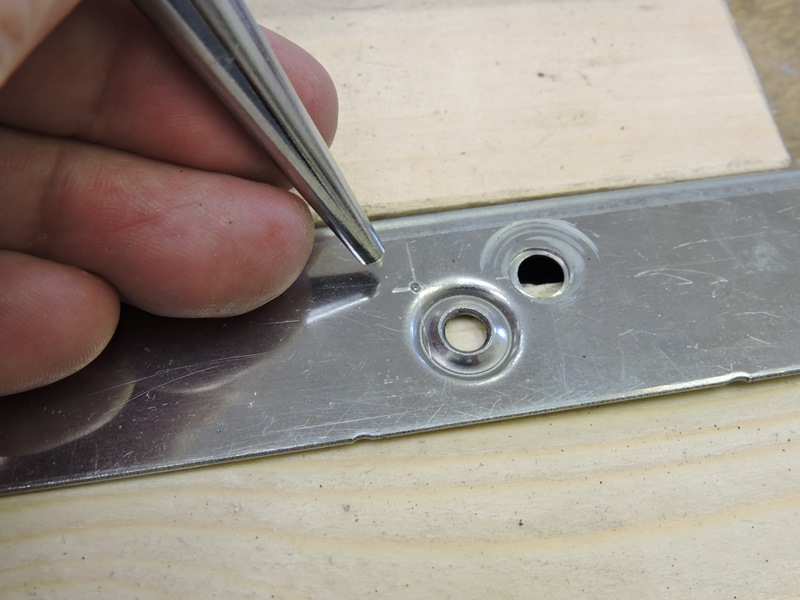

新しい接続位置にセンター ポンチを打ち込みます。 |

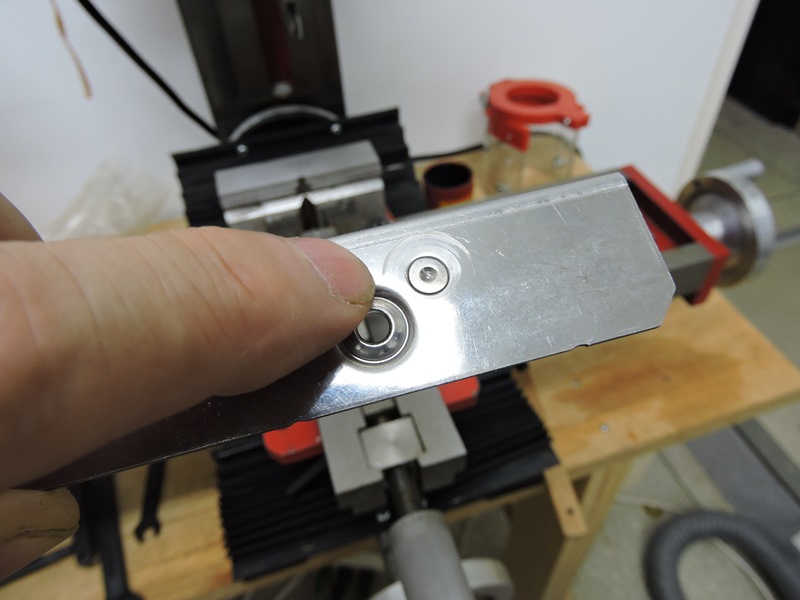

金属ピンが入る穴の内径を 計測します。8mmのようです。 |

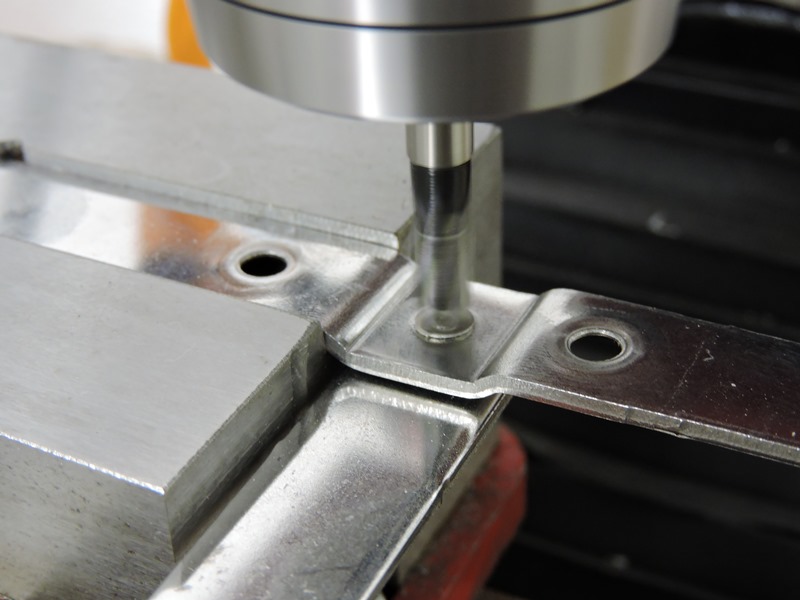

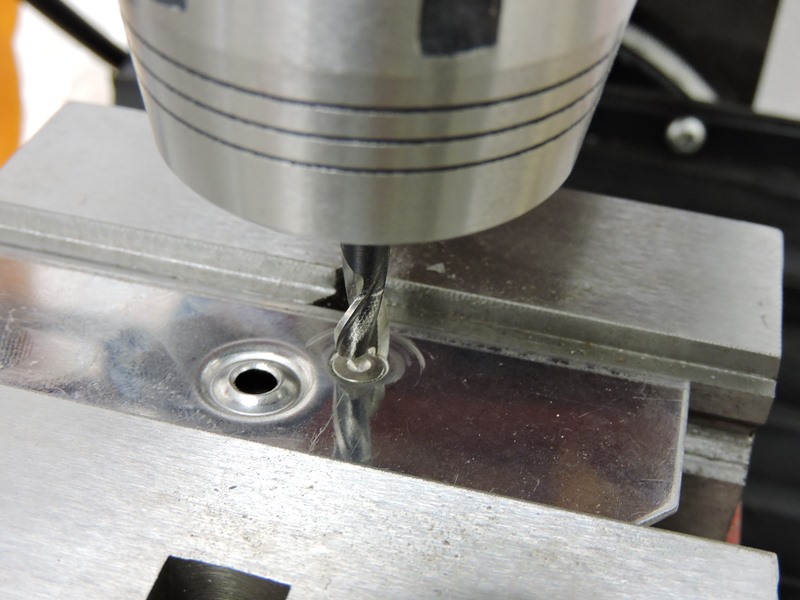

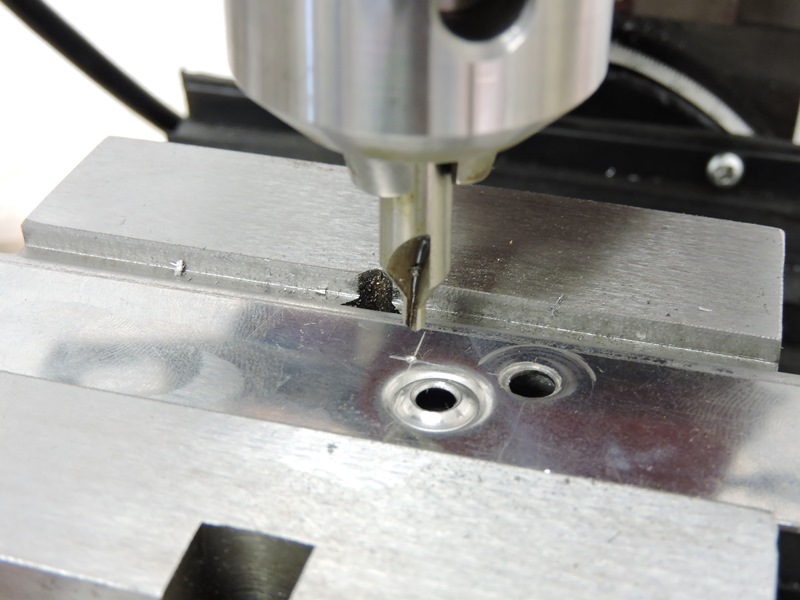

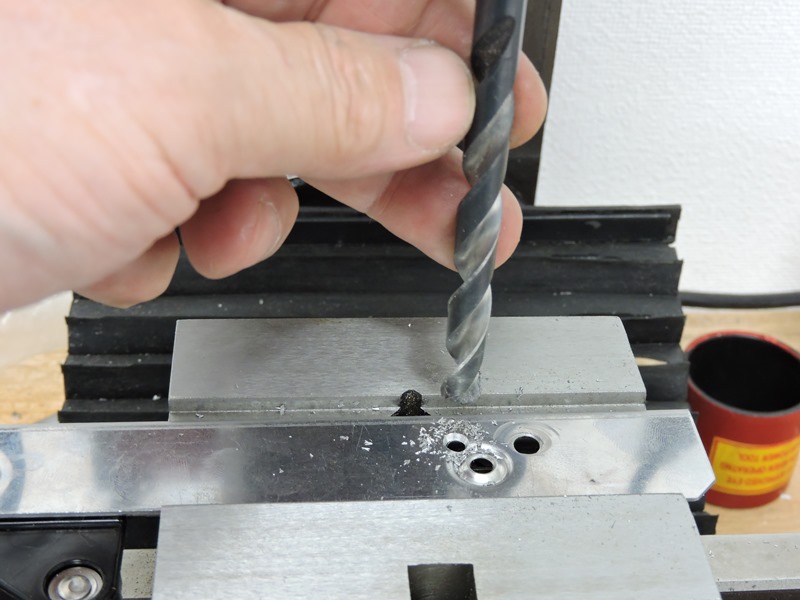

新しいステーは1mm厚のステンレス製です。 フライス盤にドリルを取り付けて穴を開けます。 |

切削油を入れます。本音は ドリル刃の寿命保持が目的。 |

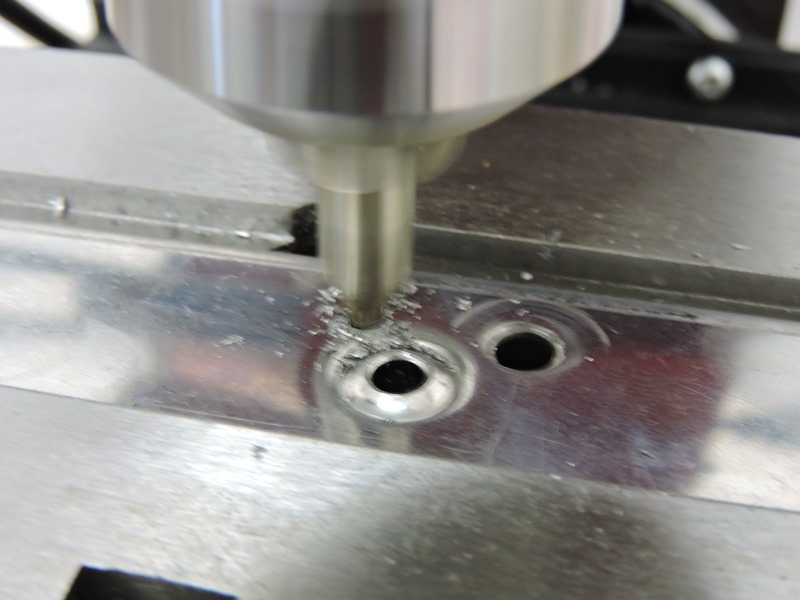

高い剛性を持つフライス盤を使用すると、ステンレスのような 硬い金属でもブレのない綺麗で正確な穴あけが可能です。 |

|

元の穴の手前に新しい穴が開き ました。余分な長さを調整します。 |

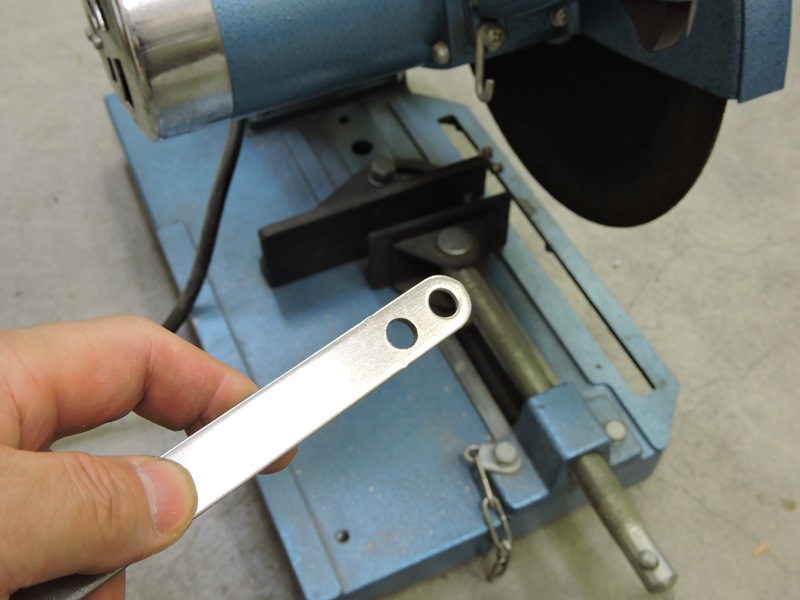

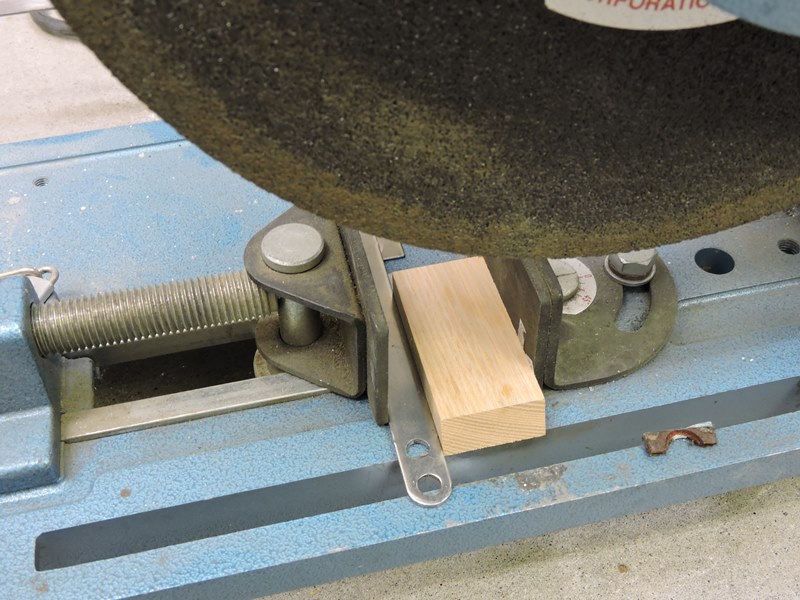

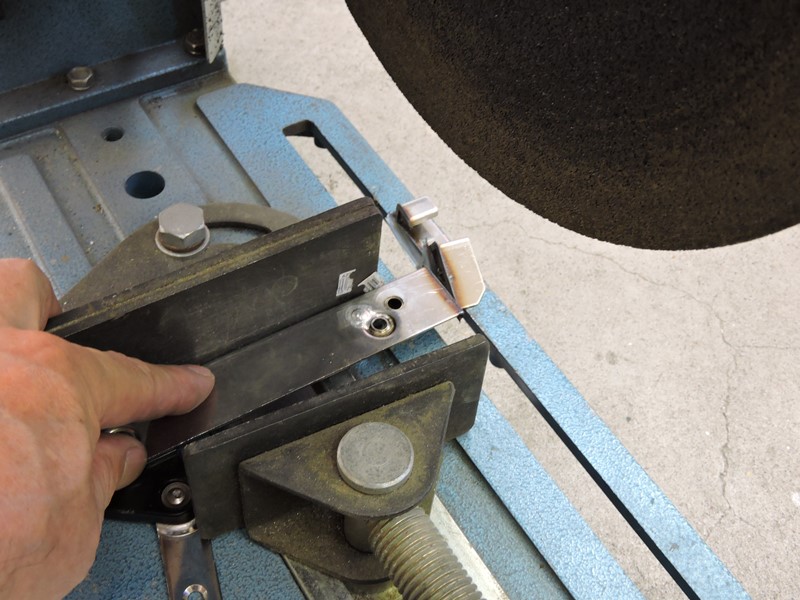

ステーを高速切断砥石にセットします。 本体が干渉するため木片を挟みます。 |

切断したままでは角が残って 見栄えが悪く、危険でもあります。 |

グラインダで角を落とし 元の丸い形状にします。 |

上下セットともに穴あけと長さの調整を終えました。 バリが出ているので丁寧にヤスリがけして落とします。 |

|

長さを調整した斜辺リンクを 可動アームに取り付けます。 |

取り外しておいた金属ピンを再利用します。樹脂 ワッシャは開閉動作をマイルドにするのでしょう。 |

叩いて力づくで抜いているので 元の穴に簡単には通りません。 |

カシメ部分が残っているからです。 やはり玄能で叩き込みます。 |

かろうじて元のカシメ部分が飛び出ています。 これだけでは十分な強度を確保できないのですが・・ |

残っているカシメ部分を、 釘締めで再度広げます。 |

窓開閉の度に繰り返し力が加わる部分です。 金床の上で玄能でさらに叩き、均等に広げます。 |

できればロウ付け(半田付け)したいところですが、 樹脂製ワッシャを溶かしてしまうので見送ります。 |

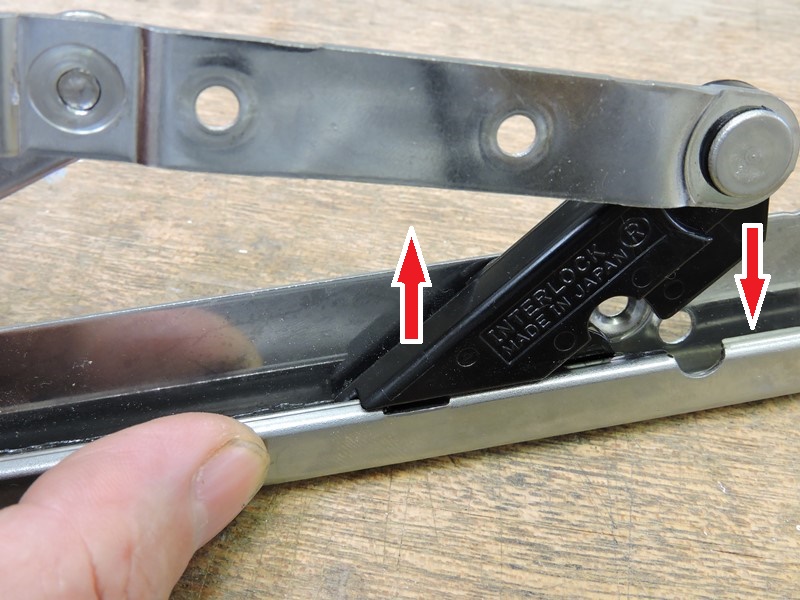

次の課題に取り掛かります。開閉の度にレールを 往復する短い樹脂製のリンク(スライダー)です。 |

閉鎖時にはレール上にあるこのストッパーが、 樹脂リンクの切り込み部分に入り込みます。 |

斜辺リンクの長さを変更したため、切り込み 部分と位置が合わず、完全に閉じません。 |

ストッパーの取り付け位置を変更するしか ありません。同じくカシメで固定されています。 |

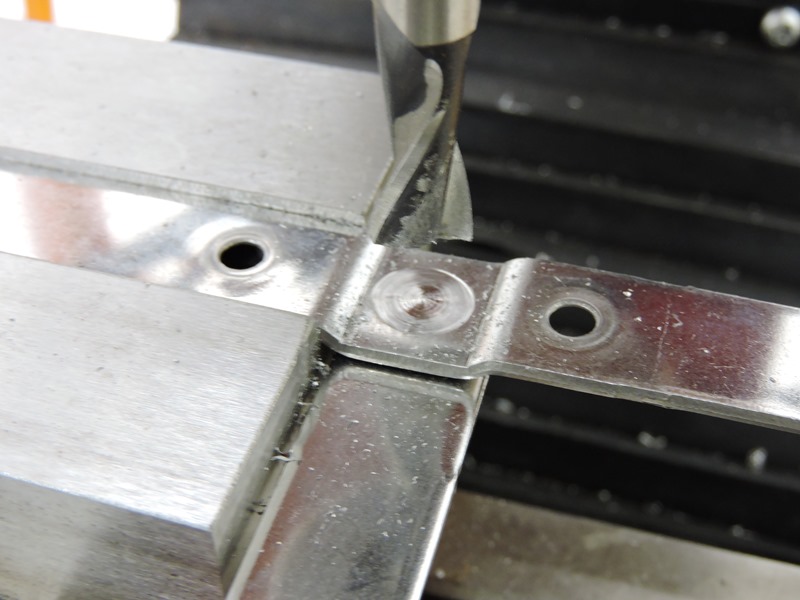

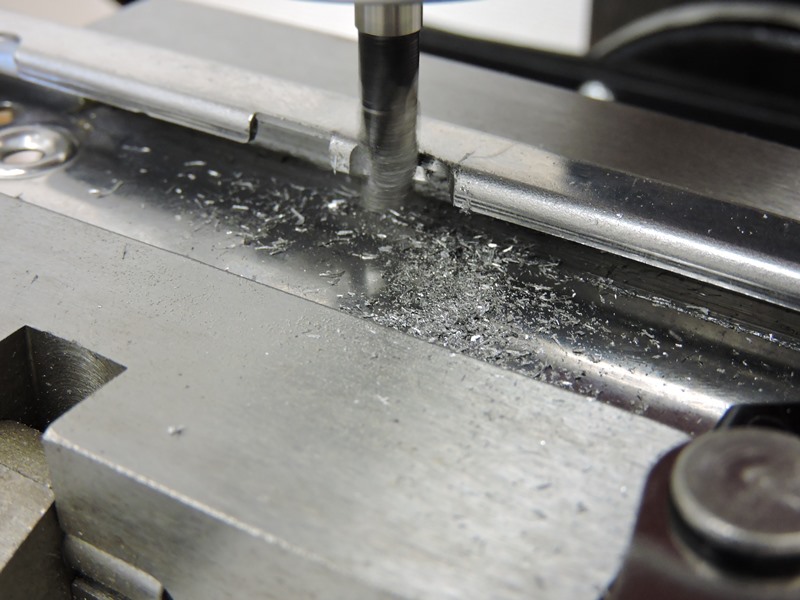

斜辺リンクと同様に、ミルを用いて いったんカシメを破壊・解除します。 |

硬いステンレス材を相手に 金属加工作業が続きます。 |

ストッパーが外れてきました。簡便かつ堅牢に取り付けられて います。この部品も取り付け位置を変更して再利用します。 |

|

まだ問題があります。閉鎖時にはストッパーの位置で スライダーが停止し、ストッパーを軸に起き上がります。 |

スライダーの先に突起が付いており、レールに 刻まれたこの溝を通り上方に抜けてきます。 |

ジオメトリの変更はこの溝の位置にも影響します。 斜辺リンク長の減少分だけずらさなければなりません。 |

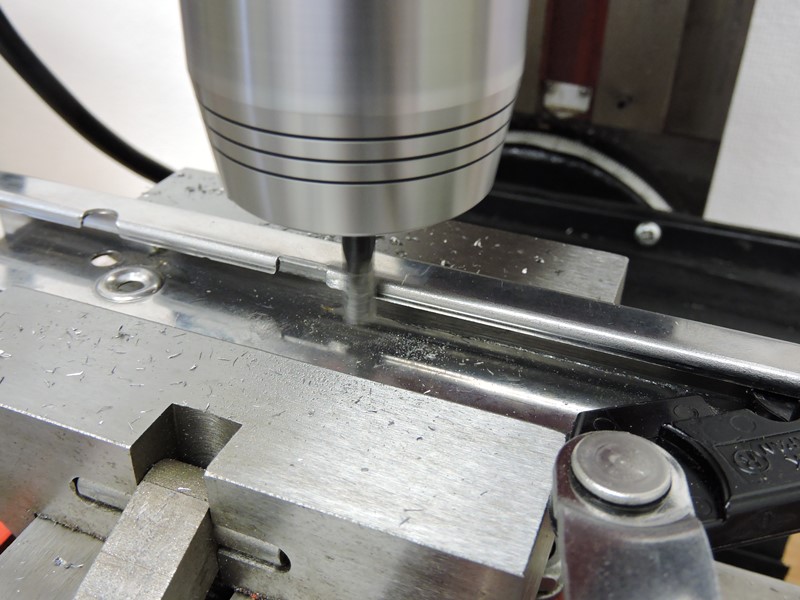

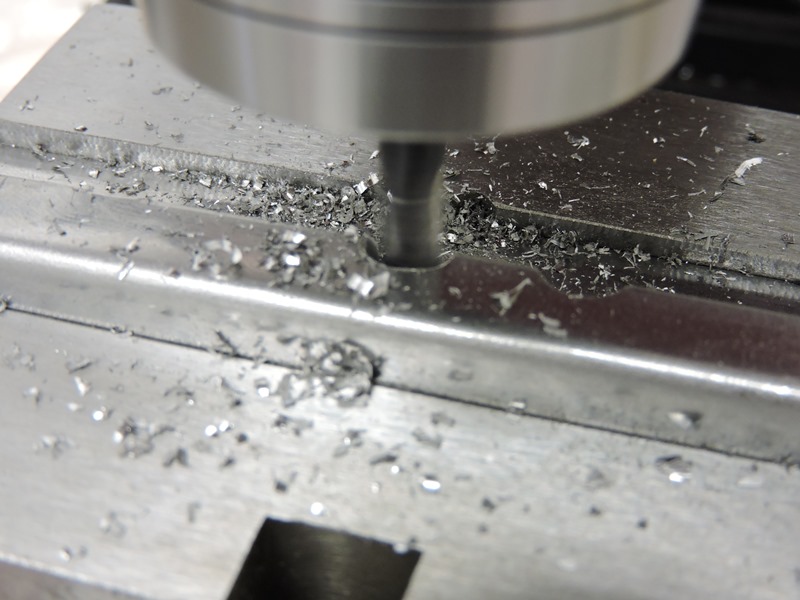

ここでもエンドミルを取り付けた フライス盤が活躍します。 |

新たに溝を刻むには、ミルの 刃を横から当てて切削します。 |

レール材補強のため縁折りして いる部分を削り取るだけです。 |

ミルの円形断面により両端にR形状が 残り、目標の溝幅を下回っています。 |

ここは手作業で修正します。細い ダイヤモンド平ヤスリを使用します。 |

スライダーの突起が出入りできれることを確認します。簡単かつ堅牢な仕組みで 窓を確実に開閉させます。製造コストや工程を抑えながら良く考えられた構造です。 |

|

ストッパーの取り付け位置を変更します。 斜辺リンク長の短縮分だけ手前に移動します。 |

新しい穴あけ位置をけがき センターポンチを打ちます。 |

固定側アーム(レール)のネジ穴に近接しており、 センターがずれやすいので、センタードリルを使用します。 |

センタードリルの高い剛性が 正確な位置決めをもたらします。 |

センタードリルによる穴をパイロットに 必要な径のドリルで穴を広げます。 |

痛恨の・・、ドリルの径を間違えました。ふた回りほど大きな 穴ですが、ストッパーの径を超えていないので何とかなります。 |

レールの反対側にも縁取りの折り返しがあります。 ストッパーとの干渉を避けるため一部を切り欠きます。 |

手前にある元の切り欠きを参考に ミルで同じくらい削り取ります。 |

試行錯誤しながら作業しているのであまり綺麗な仕上がりではありません。複数個を 加工することになった場合は、作業工程を整理してより綺麗な仕上がりを目指します。 |

|

ストッパーの取り付けにかかります。 ここはロウ付け(半田付け)で固定します。 |

取り付けてみると、穴の径がストッパーの径を僅かに 上回っています。が、深刻な強度低下には至らないでしょう。 |

接合部分にフラックス(塩化 アンモニウム)を塗ります。 |

ブタンガスのトーチを使用します。フレーム(炎)が 細く出るので、スポット的なロウ付けが簡単です。 |

ステンレス用の半田(錫と鉛の配合割合と フラックスが多少異なる)を溶かし付けます。 |

接合部分に半田が回る まで十分加熱します。 |

穴がやや大きかった分は、半田が充填されて問題ありません。正確な 大きさであればもっと綺麗で見栄えの良い接合が出来ると思います。 |

|

表側から確認します。ストッパーの 根元部分にも半田が行き渡っています。 |

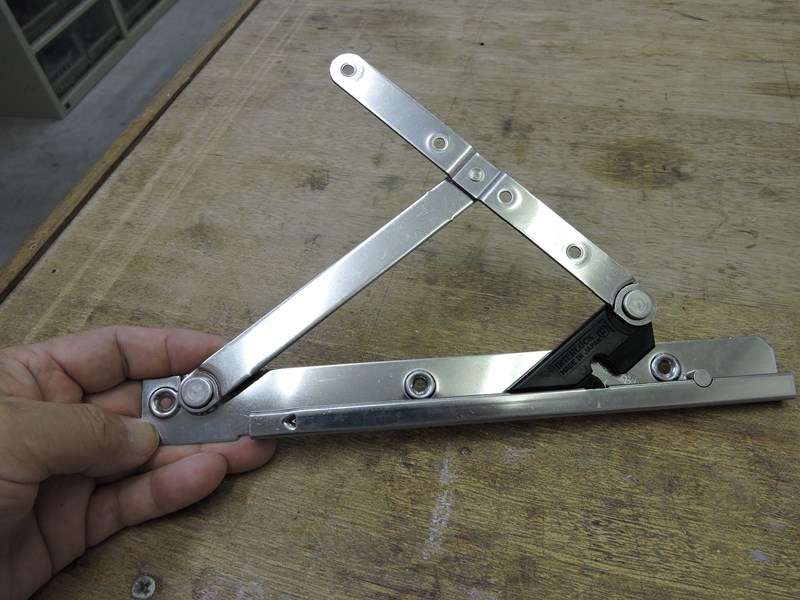

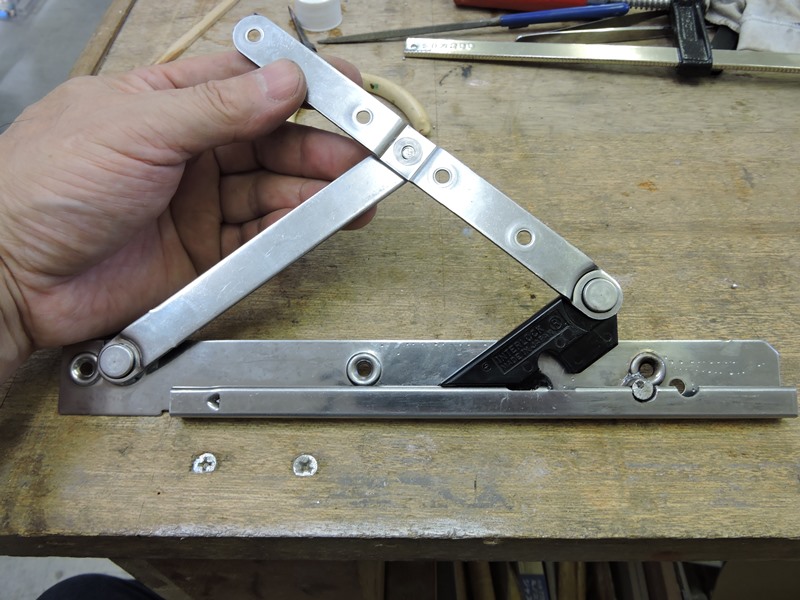

ネジ固定用の穴あけを除き、必要な加工を終え ました。元のステーと基本ジオメトリは同等です。 |

窓閉鎖時にはステー全体が折り畳まれ一直線の状態に なります。必要があればネジ固定用の穴を開け直します。 |

固定側アーム(レール)の余分長を切り落とします。この 状態でいったんご依頼主にお送りし具合を見てもらいます。 |

|

|

|