|

|

| ・単6乾電池ホルダーの製作・打開編(2019.6.15) |

既に数回作り直しを繰り返している単6乾電池ホルダーです。徐々に「うんざり感」が 漂い始めていますが、それよりもホルダーとしてまともに機能するか「不安」を感じます。 |

|

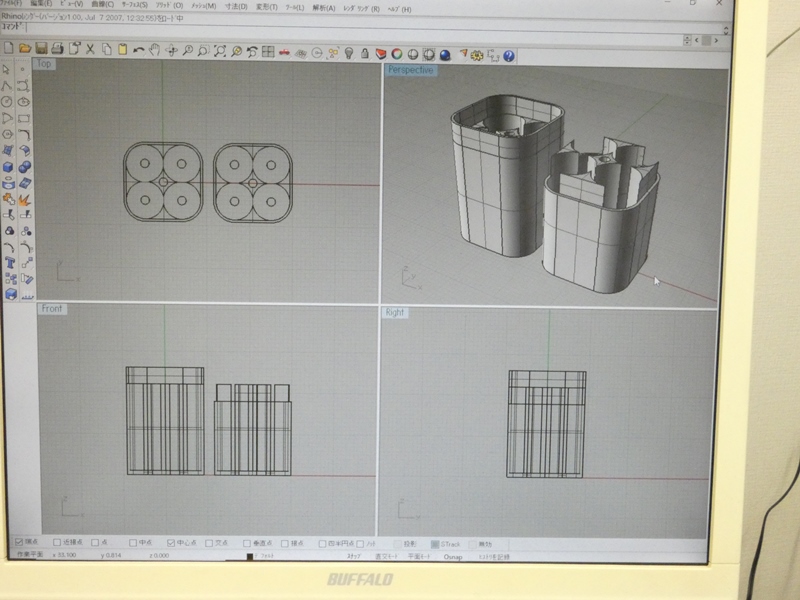

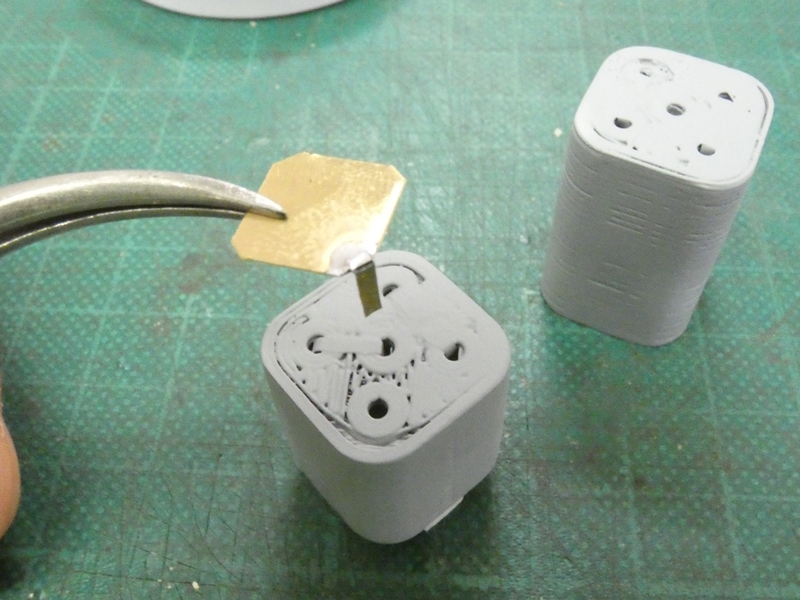

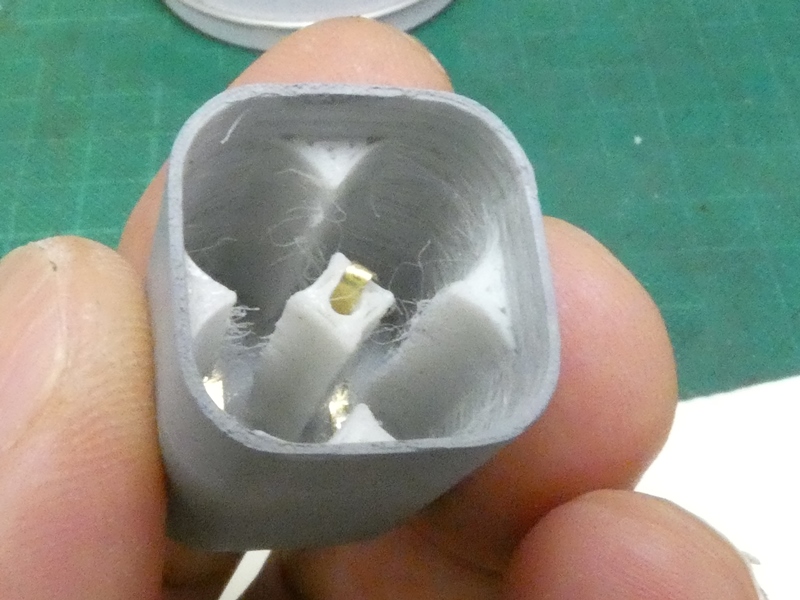

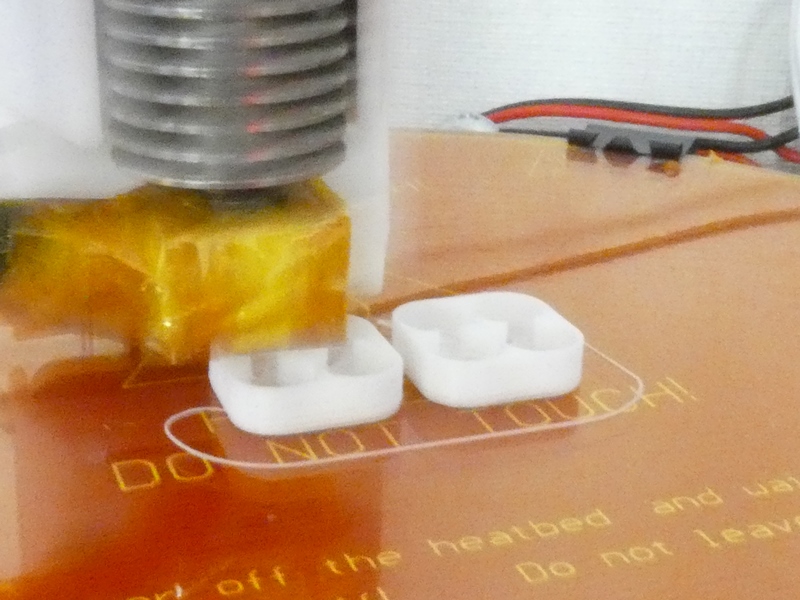

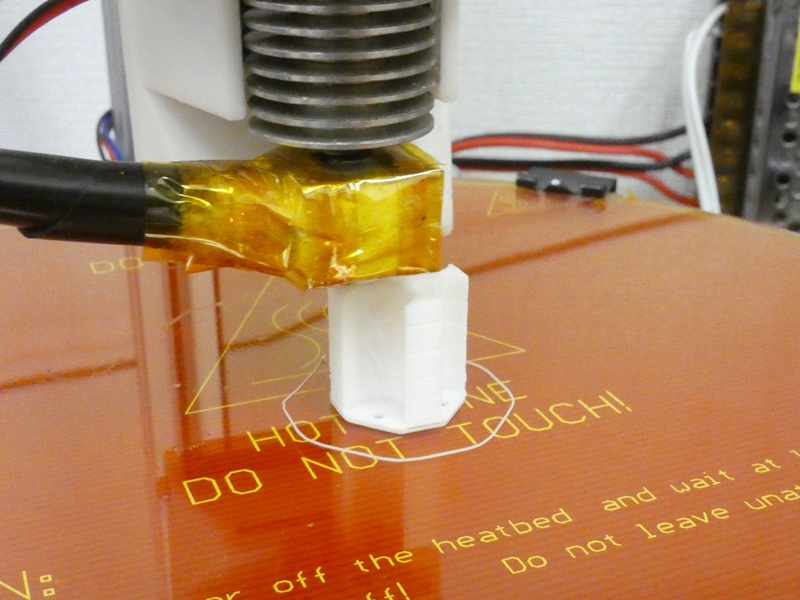

ホルダーを上下2ピースに分割し、乾電池を 挟み込む構造で製作を進めています。 |

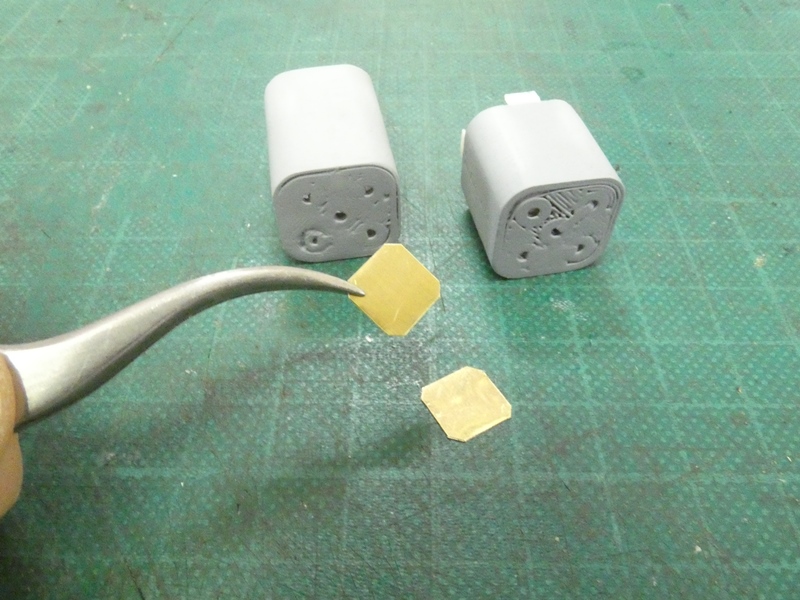

ホルダーの強度向上を兼ねて、 外側にプラサフを数回吹き付けます。 |

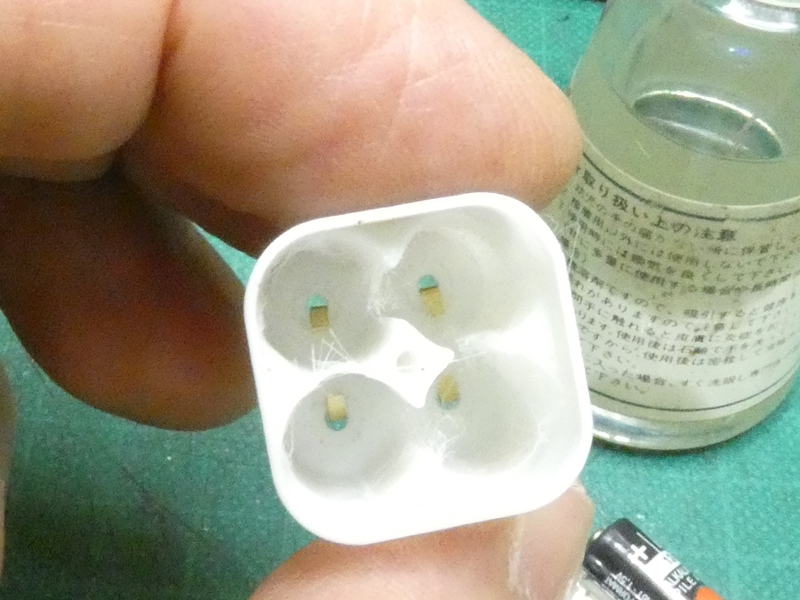

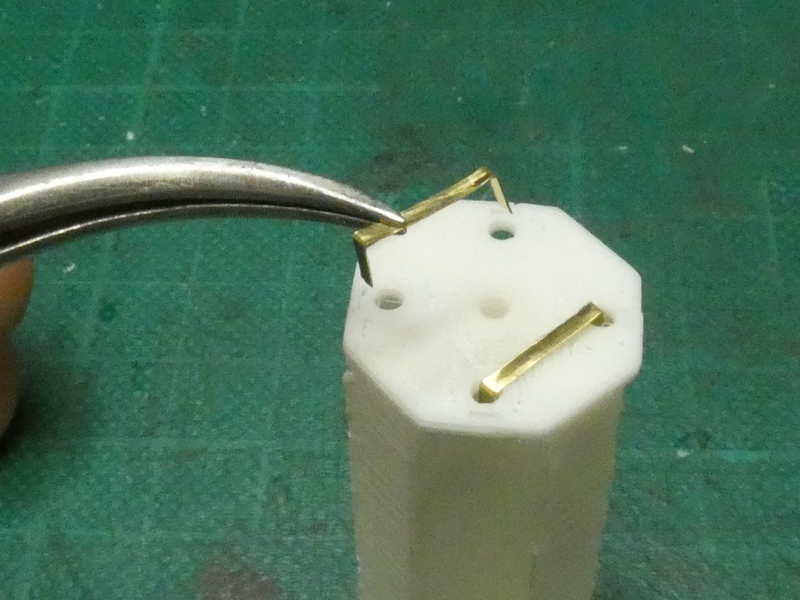

乾電池の電極を受ける金具はほぼ取り付け済みです。 電圧をホルダー外部に取り出す金具を製作します。 |

ホルダーの両端に、四角形の 真鍮板を貼り付けることにします。 |

ホルダー内部から電圧を 取り出す配線を用意します。 |

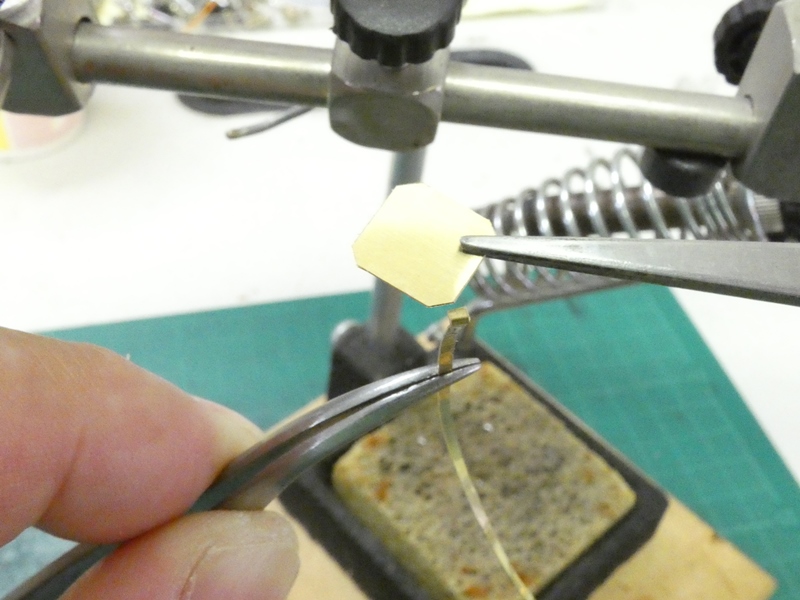

四角形の隅に配線を 半田付けします。 |

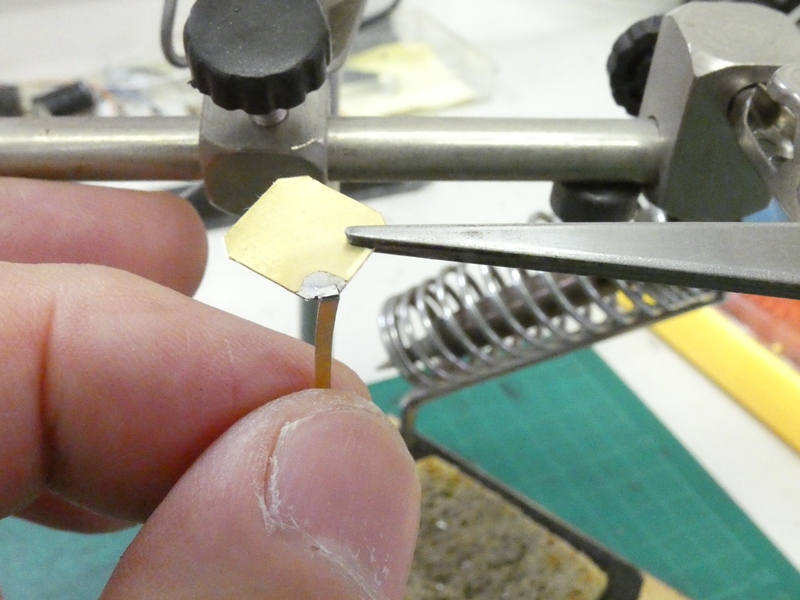

ホルダー内側で電極を作るのに 必要な長さに配線を切ります。 |

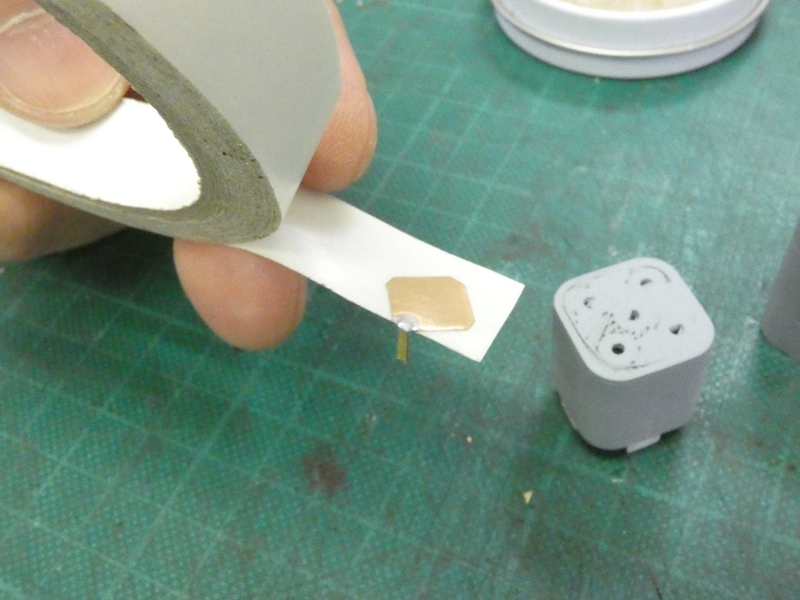

上面に固定するため、裏側に 両面テープを貼り付けます。 |

はみ出ている部分を 切り落とします。 |

配線を上面(底面と反対側)に 残っている穴に通し、貼り付けます。 |

プラサフの塗装膜と両面テープに より、既存の金具と絶縁されます。 |

ホルダー内側に突き出た 部分を折り曲げます。 |

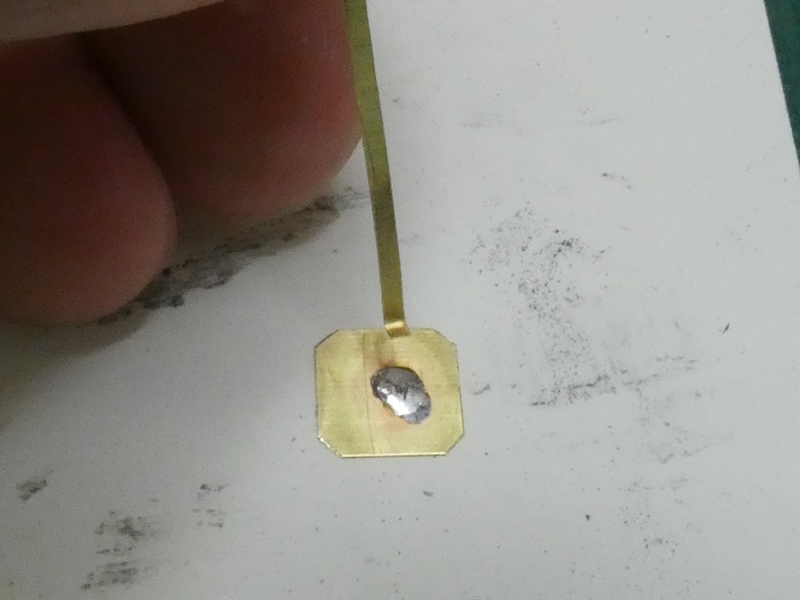

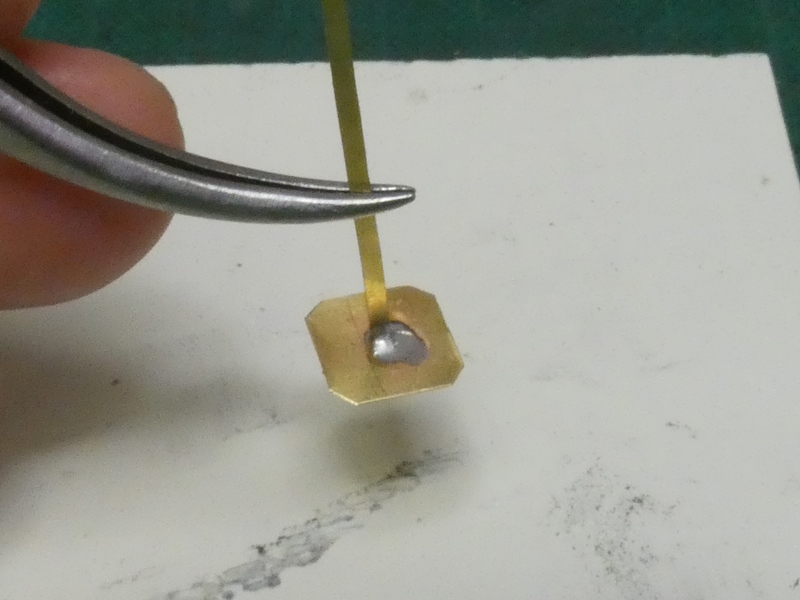

ホルダー他端の金具を作ります。 金属板の中心に半田を置きます。 |

先を折り曲げた配線用真鍮板を 板の中心に半田付けします。 |

うまく付きましたが、年のせいで しょうか細かな作業は疲れます。 |

金属板の裏側に両面 テープを貼ります。 |

ホルダー中心の穴に配線を 通し、金具を貼り付けます。 |

こちら側もプラサフ塗装膜と 両面テープで絶縁されます。 |

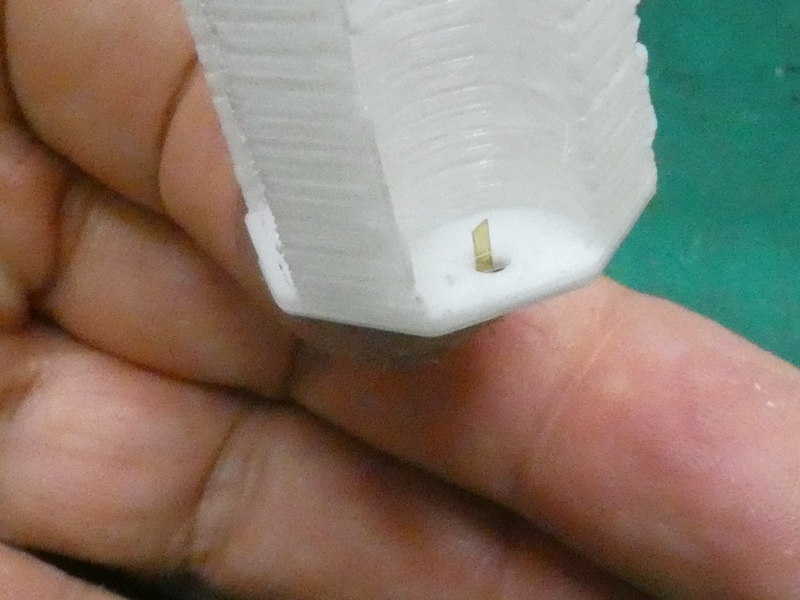

ホルダー中心のポストを通り 内側に突き出た配線です。 |

必要な長さに切断し折り曲げておきます。 反対側の金具とうまく接触するといいのですが・・ |

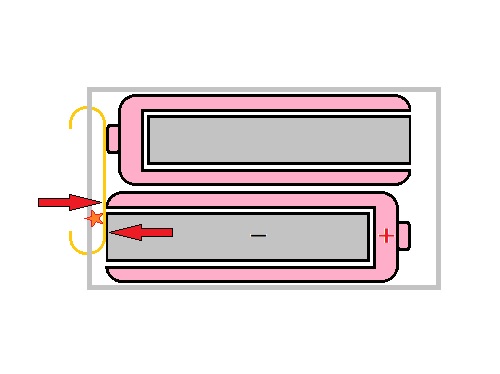

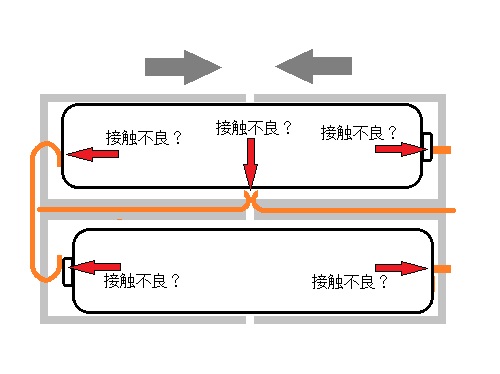

乾電池を入れてみると、案の定ホルダー両端の金具には電圧など出ていま せん。調べてみると、とんでもない部分で金具が接触していることが分かり ました。乾電池との接触を確実にしようと取り付け方法を変更した電極金具 ですが、乾電池の-(マイナス)側で、電極の外側を囲んでいる金属ケース とも接触し、そこに導かれている+側と短絡(ショート)させてしまいます。 |

|

電極金具を瞬間接着剤で固定した ため、ホルダーは作り直しです。 |

3Dプリンターが出力してくれる とは言え、かなりのうんざり感です。 |

短絡を避けるには、元の取り 付け方法が適しています。 |

試行錯誤を繰り返します。 ワンオフ製作の宿命でしょう。 |

金具の加工・取り付けも回数を 重ね、手際だけは向上しています。 |

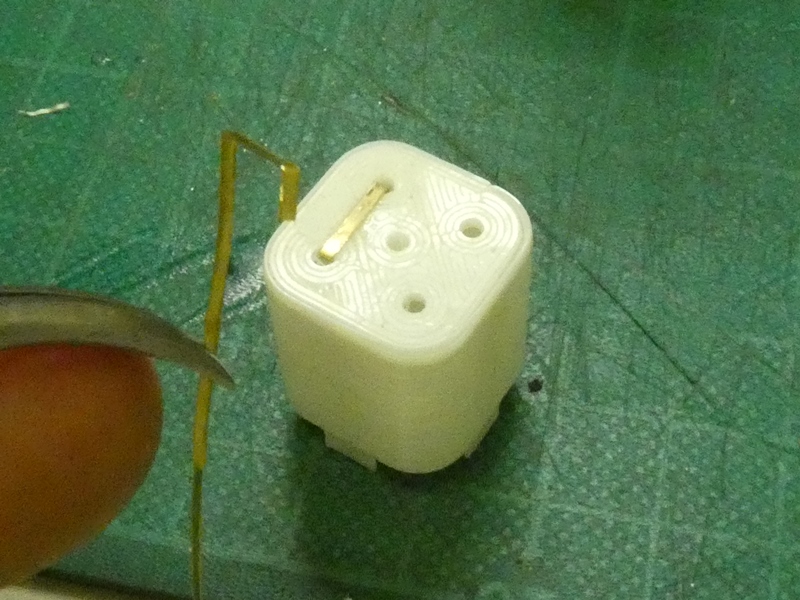

ホルダー中心を貫通 する金具を加工します。 |

果たして完成できるのか不安が募ります。 プラサフの吹き付けなどどこかへ飛んでいます。 |

金具の加工・取り付けが終わり、 不安がよぎる中、乾電池を入れます・・ |

・・やはりダメです。ホルダー両端の金具にまるで電圧が出てきません。ただし、 両側からかなり強く押さえ付けると電圧が出ます。原因は想像に難くありません。 乾電池と金具の接触個所が計8か所、金具同士の接触個所が1か所(貫通部分)、 合計で9か所もの電気的接触部分があり、その全てが完全に接触していないと 電圧を取り出すことができません。上下2ピースに分割した設計上のミスです。 |

|

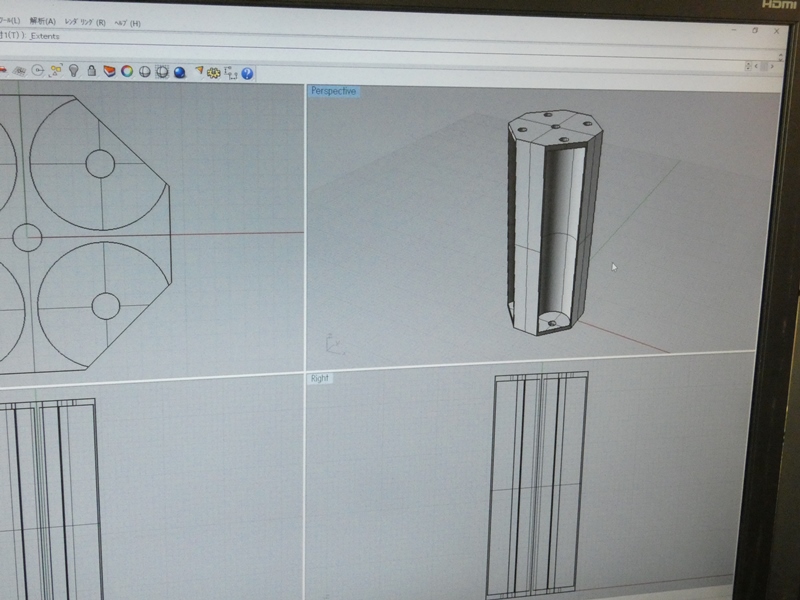

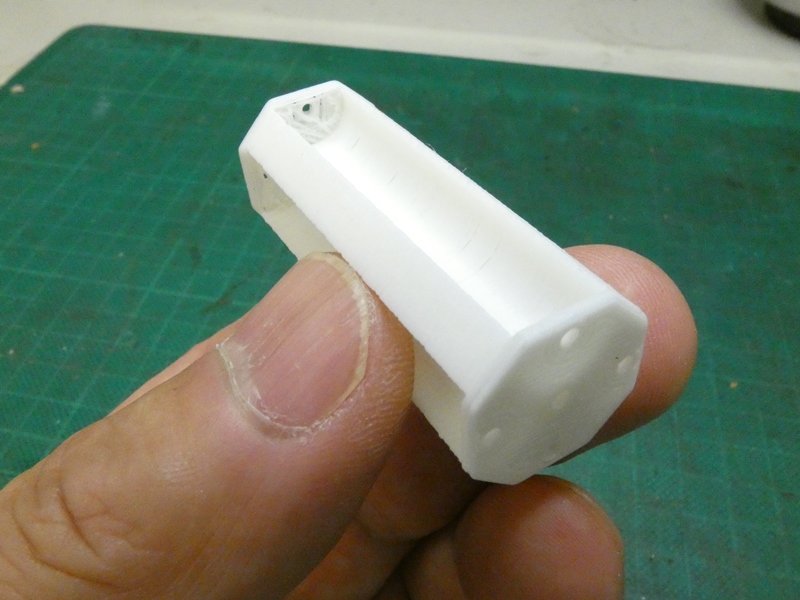

基本設計からやり直しです。一方を開放したり分割方式に できないので、乾電池を外から嵌め込むことにします。 |

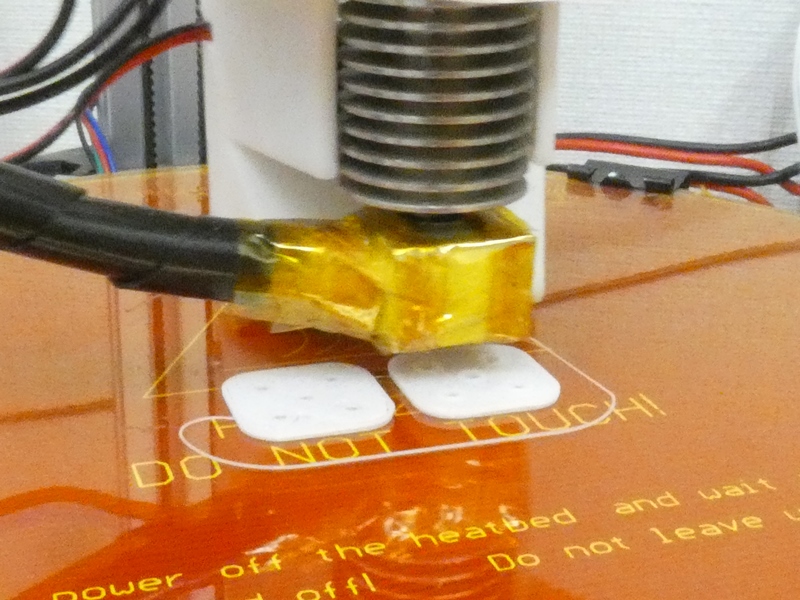

この構造は上面がオーバーハングになるので 3Dプリンター的には避けたいのですが・・ |

乾電池が収まれば良いので 出力してから検討することにします。 |

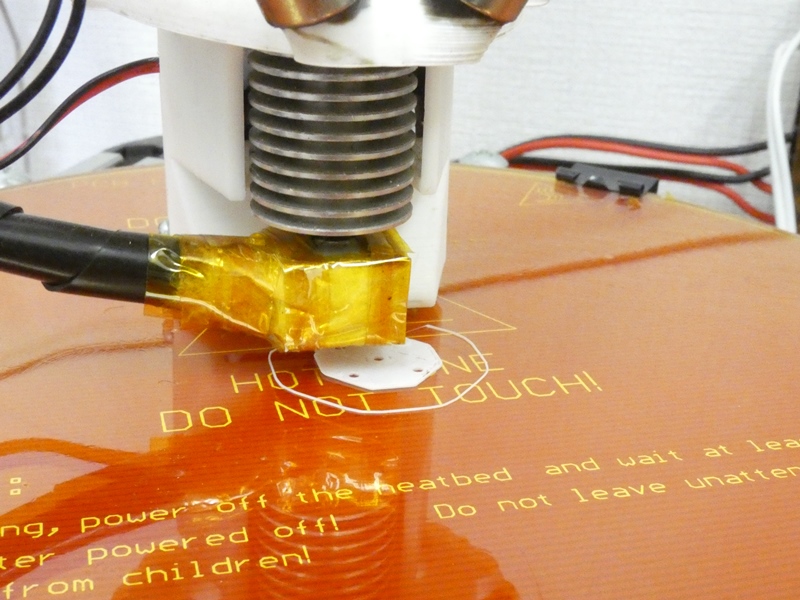

3Dプリンターに愛着を感じます。 何度でも忠実に働いてくれます。 |

オーバーハングの問題は大したことありません。それ よりも少し小さめに成型され、乾電池が入りません。 |

CADデータを修正して、 少し大き目に出力します。 |

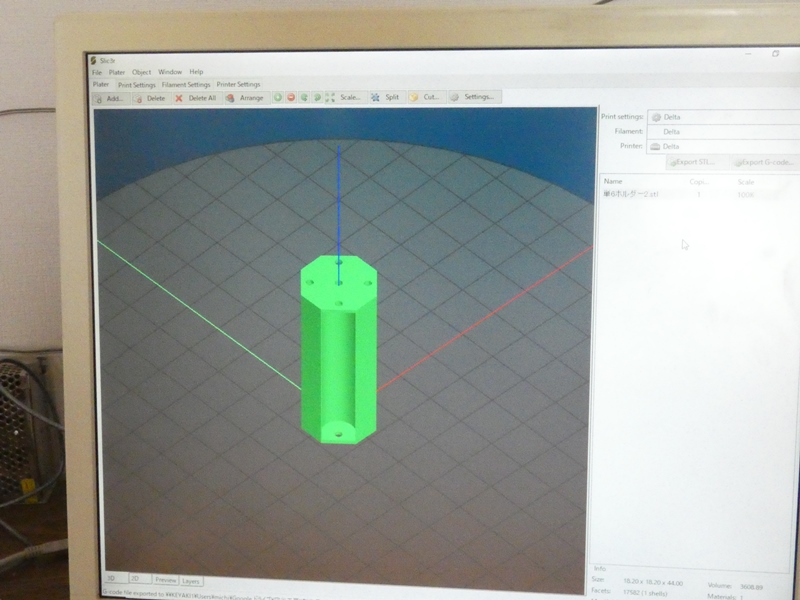

成型終了です。今度は 設計通り乾電池が収まります。 |

金具の取り付けを急ぎます。 まず乾電池を直列接続する金具。 |

底面の穴に通し、内側に 突き出た部分を折り曲げます。 |

この簡単な構造で、乾電池を短絡させることなく 確実に接触させられることが分かっています。 |

乾電池を入れて接触の具合を 確認します。問題ありません。 |

ホルダー中心を貫通する金具です。分割を 止めたので接触の問題はありません。 |

上面に出た部分を折り 曲げて穴に通します。 |

部分的な絶縁を兼ねて 瞬間接着剤で固定します。 |

ホルダー内側に突き出た 部分を折り曲げます。 |

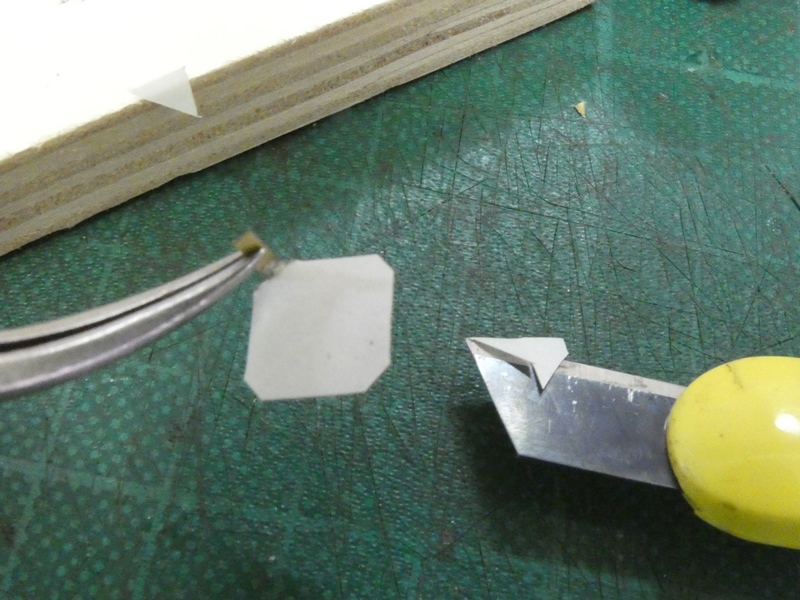

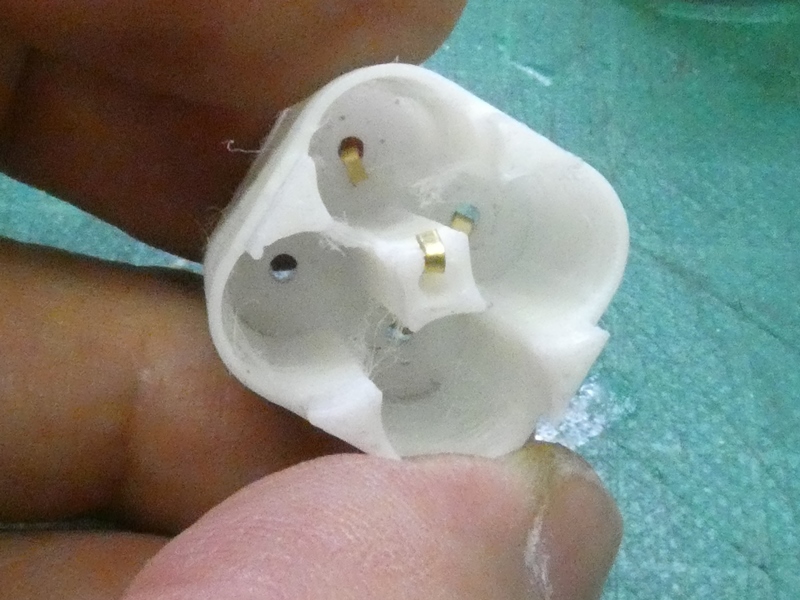

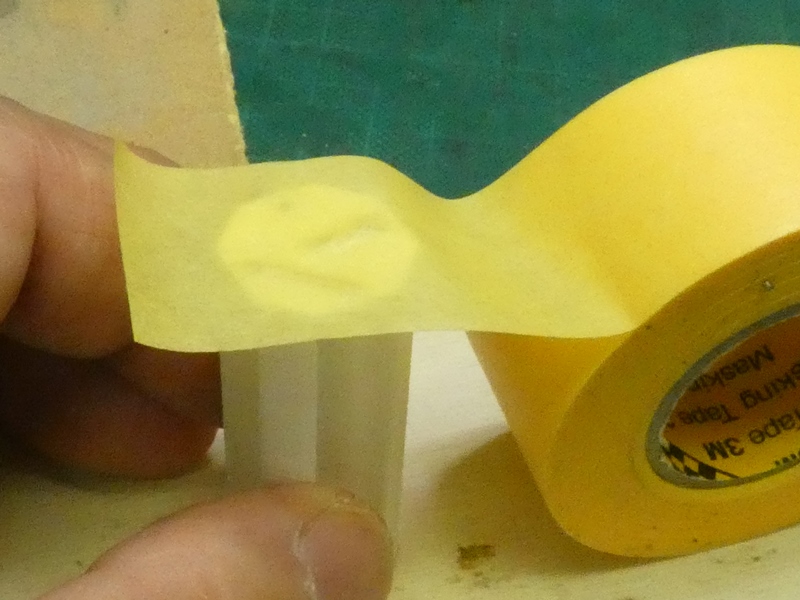

ホルダー両端面にマスキングテープを 貼り付け、金具を絶縁することにします。 |

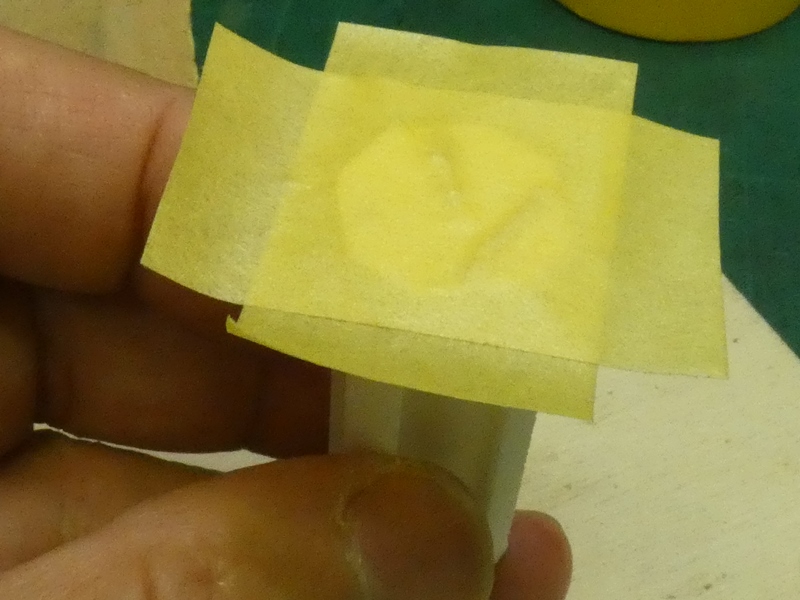

念のため2枚重ねて 貼り付けておきます。 |

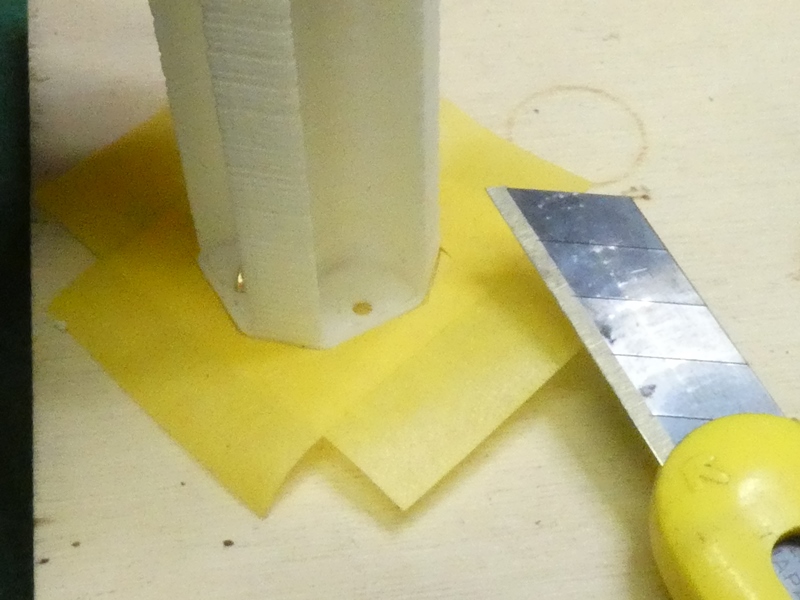

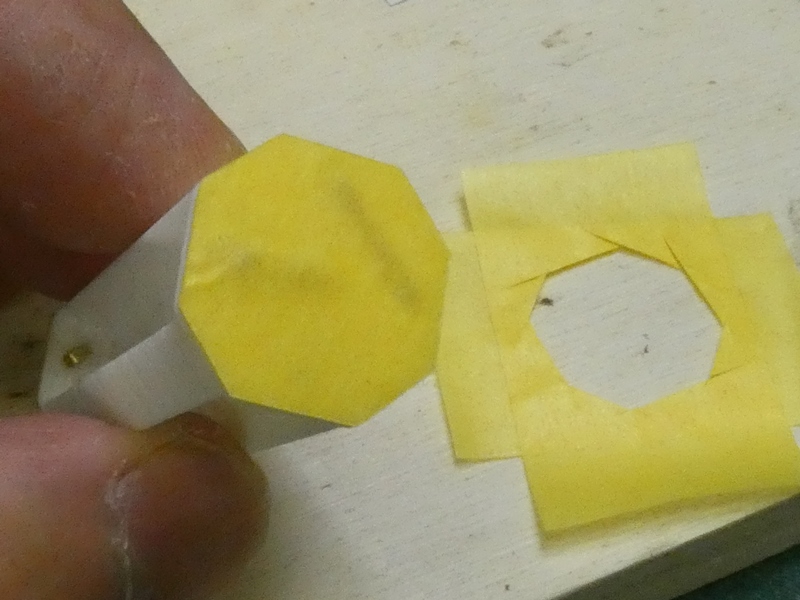

周囲にはみ出ている部分を カッターナイフで切り取ります。 |

電圧をホルダー外部に取り出す方法を考える 段階です。できればこれで最後にしたいものです。 |

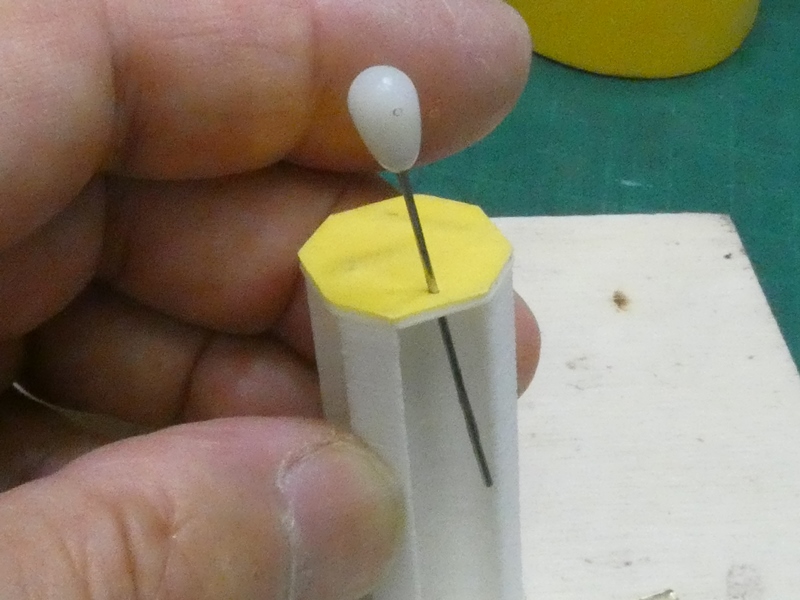

マスキングテープが塞いでしまった 上面の穴をピンで開け直します。 |

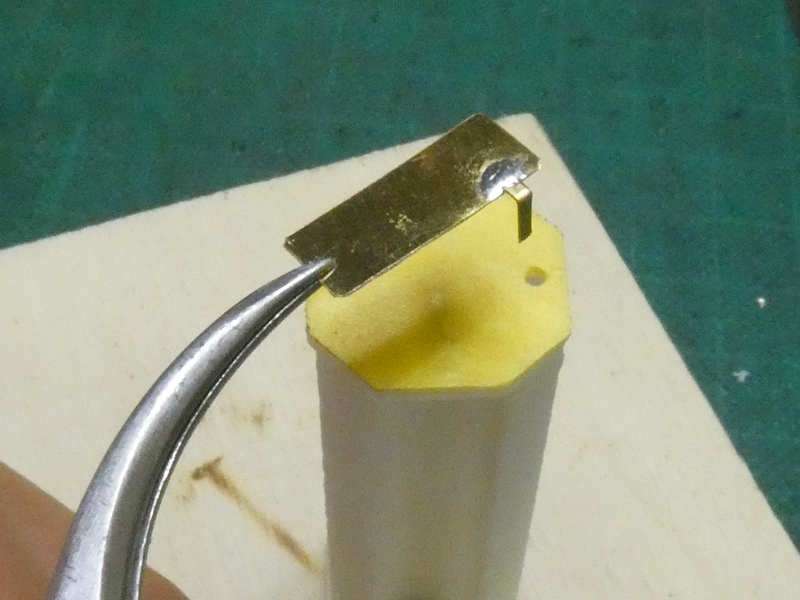

両端の金具を長方形に変更しました。 半田付けした配線を穴に通します。 |

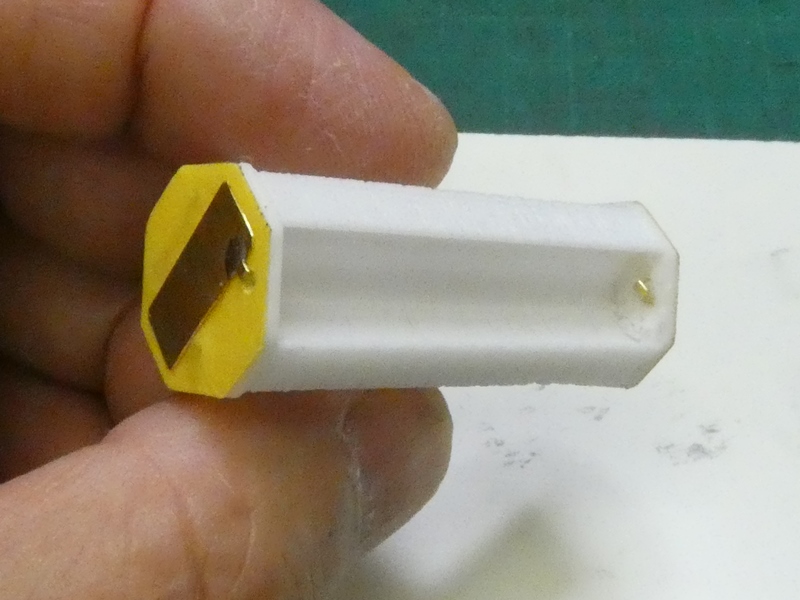

金具の裏側に瞬間接着剤を付けて 固定します。絶縁が補強されるはずです。 |

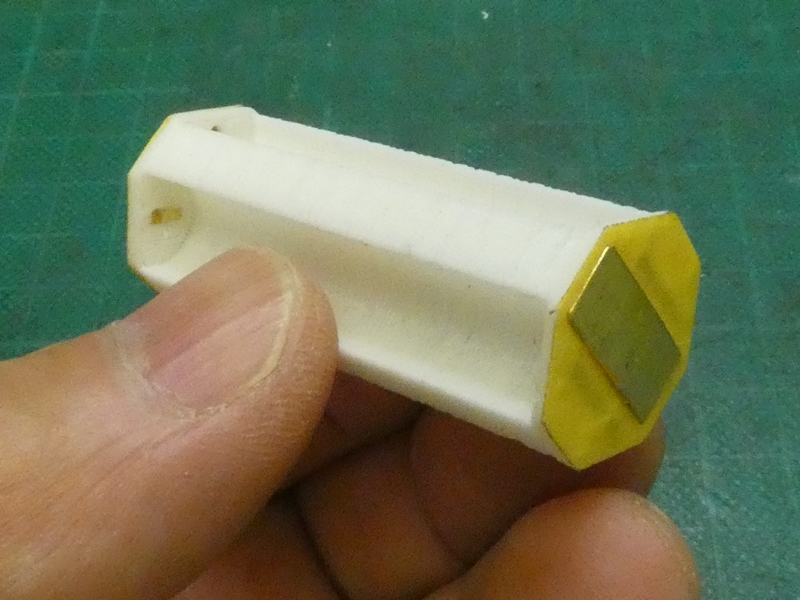

両端の金具も含めホルダーの全長は ラジオ内のスペースに収まる設計です。 |

順番が前後しますが、反対側(底面)の金具は裏側に ホルダーを貫通する配線が半田付けされています。 |

乾電池4本を装着します。少し緩い感じですがテープで固定しても良いでしょう。 何回作り直してきたのか、今度こそ両端に電圧(6V)が出て欲しいものです。 |

|

大丈夫です、安定して6V+αが確認できます。 乾電池を多少動かしてもふらつきません。 |

いよいよラジオ本体に収めます。その前に ラジオ側のホルダー金具を研磨しておきます。 |

ラジオ側の金具の弾力により、 程良くホルダーが固定されます。 |

裏蓋を被せ固定ネジを締めます。 ようやくここまで辿り着きました。 |

電源を入れてみます。最初に確認したようにラジオ本体は問題 ありません。小型スピーカーから子気味良い音声が流れ出ます。 |

|

試行錯誤を繰り返した後の残骸です。結果、ご要望にお応えすることができて 何よりです。CAD+3Dプリンターがもたらす恩恵をあらためて認識しました。 単6乾電池ホルダーの製作・模索編へ |

|

|

|

|