![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ

|

|

| ・レーザー加工機6040改造 その3(2021.4.28) |

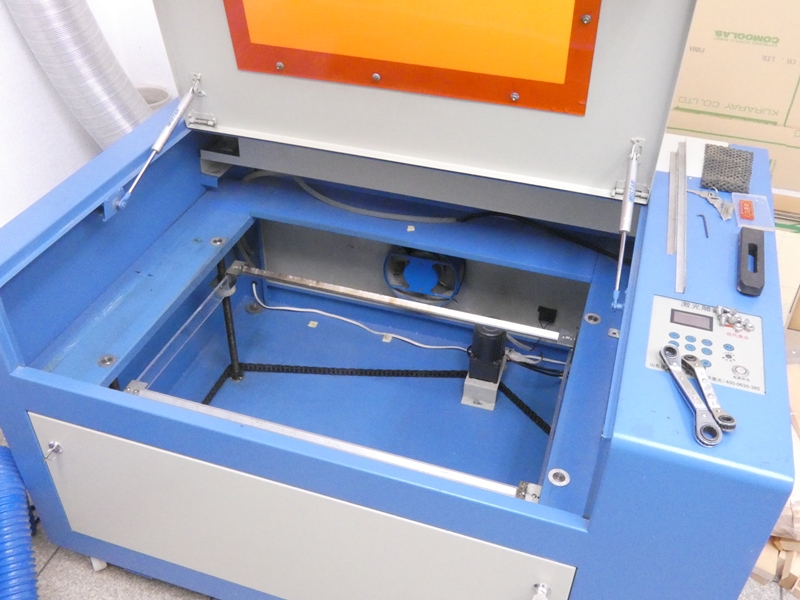

現場の仕事を終えると工房に飛んで帰り、レーザー加工機の改造作業を 続ける毎日です。工房外の仕事など引き受けず、レーザー1本にのめり込み たいところですが、外でペンキ塗りなどしながら改造のアイデアを考えるのも 悪くありません。新しい駆動系・光学系ともほぼ出来上がってきました。 |

|

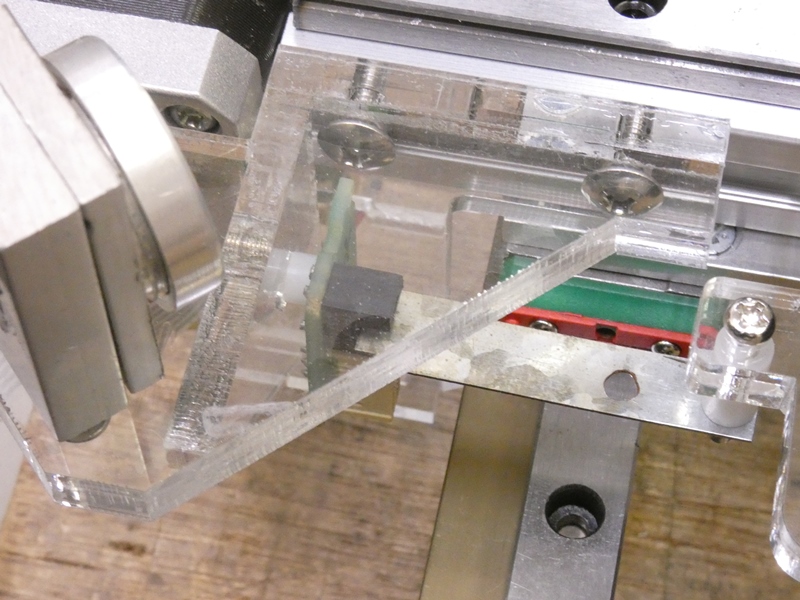

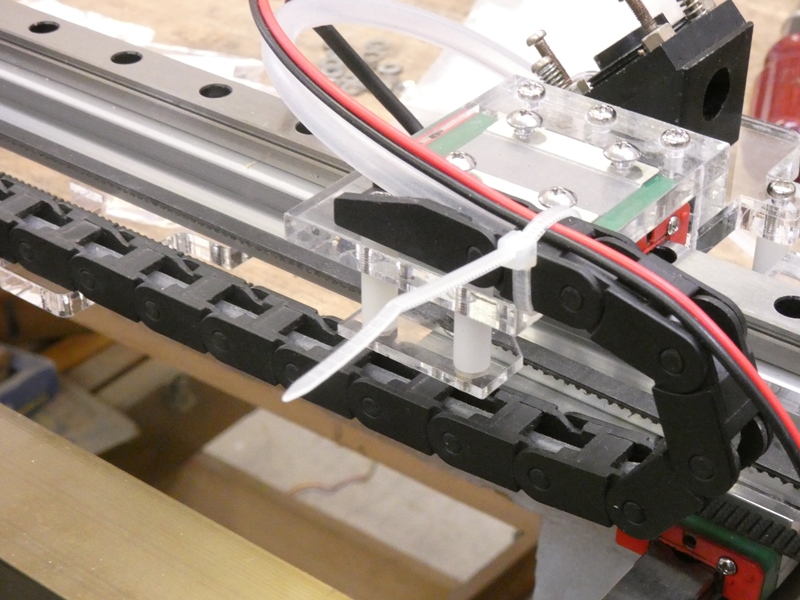

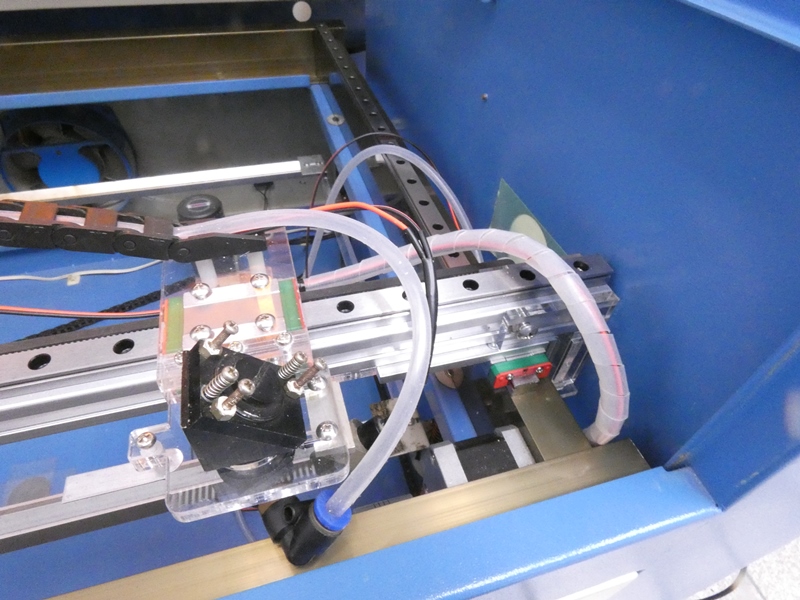

一度は上向きに反転させたケーブルキャリアですが、 以前の写真を確認すると逆になっています。 |

ケーブルキャリアは意外と小回りが利くので、 下回りに反転させても十分収まります。 |

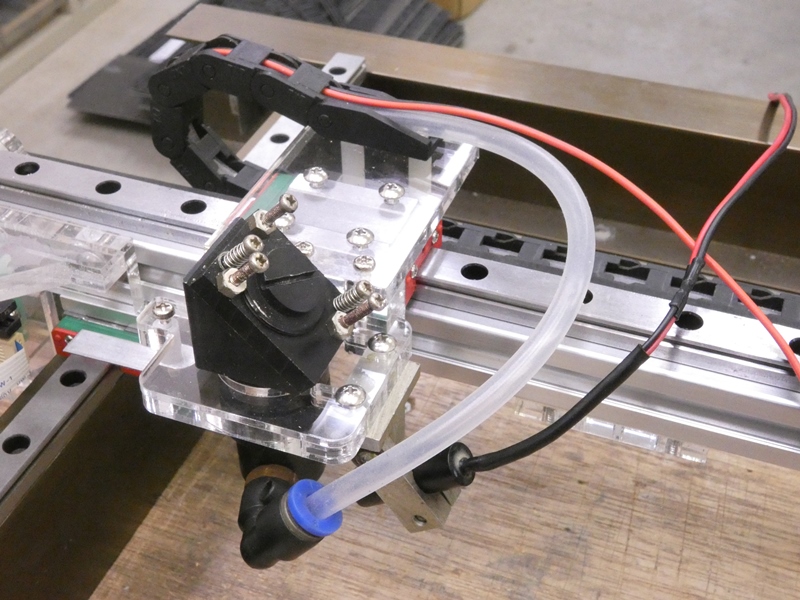

エアチューブをケーブルキャリア内に通し レーザーポインターの配線は外側を這わせます。 |

高さを維持するステーはもはや不要で、駆動ベルト よりも低い位置に固定するステーに変更します。 |

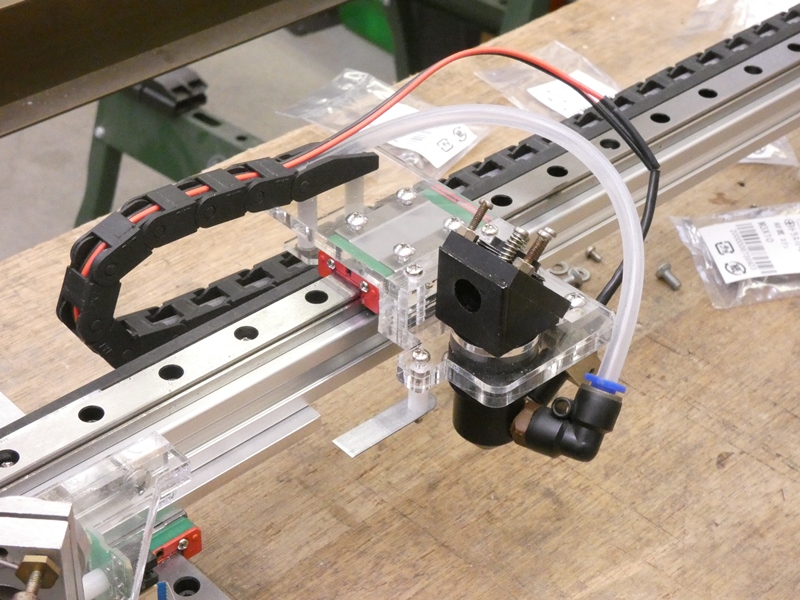

ベースフレームを外に取り出して行う作業はほぼ完了です。 改造を終えた駆動系・光学系を本体に戻します。ワーク テーブルの昇降フレームは既に補強を終えており、 前後・左右方向ともかなり強度が向上しています。 |

|

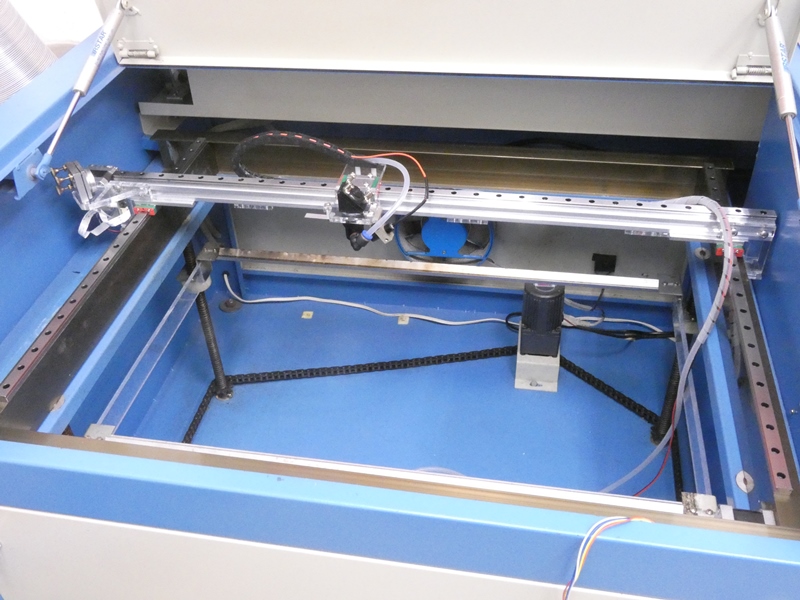

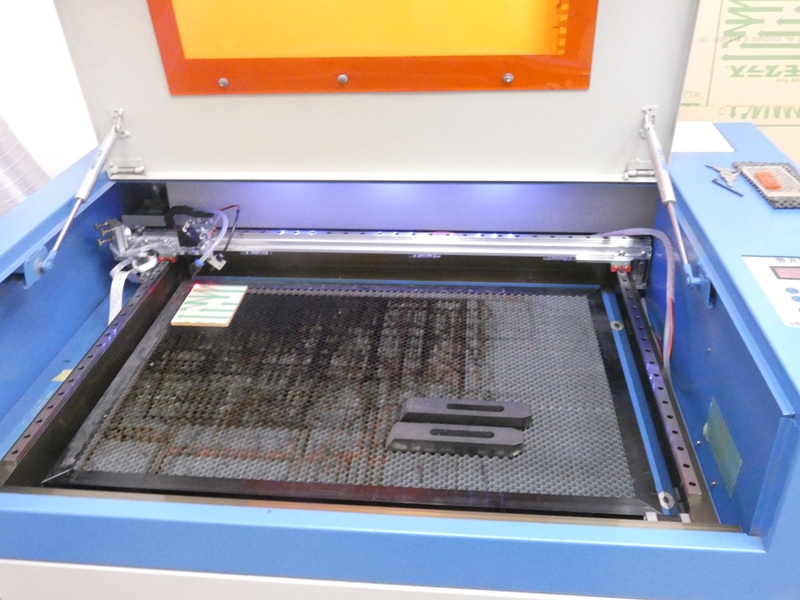

ベースフレームごと本体内に戻します。ベースフレームはジオメトリを 一切変更していないので、何の問題もなく収まります。本体への固定も 元のネジ穴を再利用します。それでも、ミラーマウントやX軸アルミプロ ファイルが周囲と干渉していないか入念に確認します。エアチューブや ケーブル類の取り回しは、これから考えなければなりません。 |

|

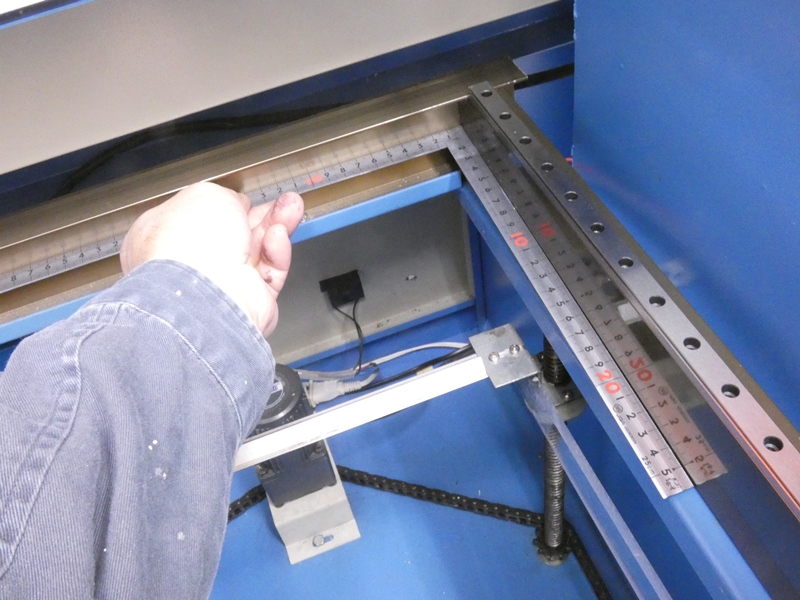

正確な加工には正確な組み付けが必須です。 ベースフレームの固定位置を微調整します。 |

しかし、決定的な検査方法がなく、長い指金を 4か所のコーナーに繰り返し当てて偏りを修正します。 |

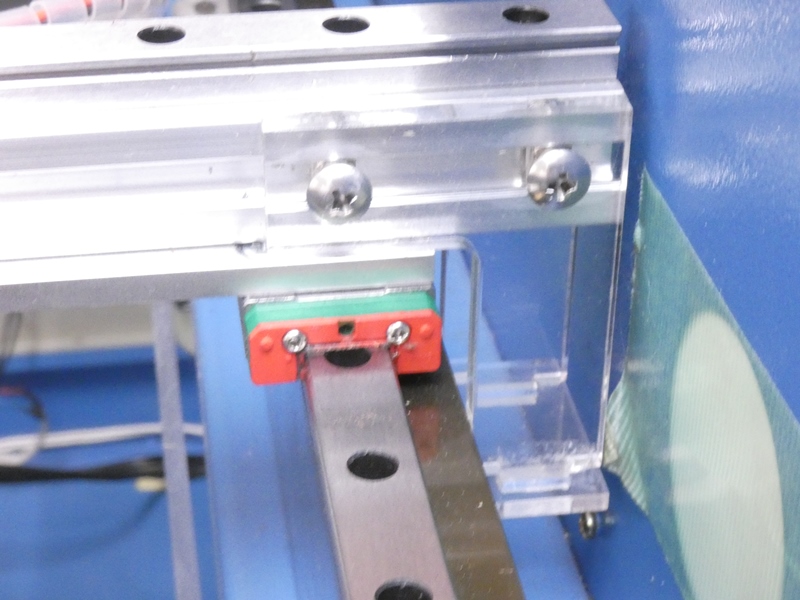

この時点で、X軸右端のアームが少しぐらつくことに 気づきます。筋交いの無い構造が原因のようです。 |

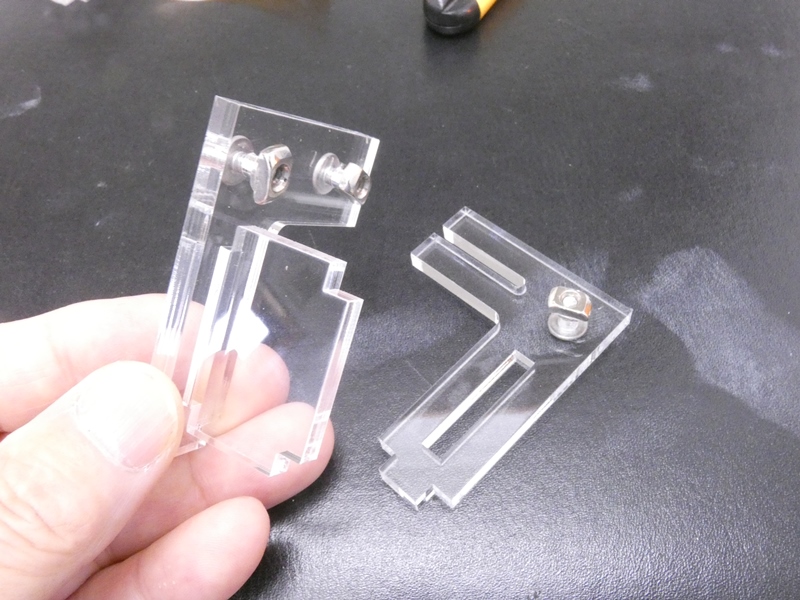

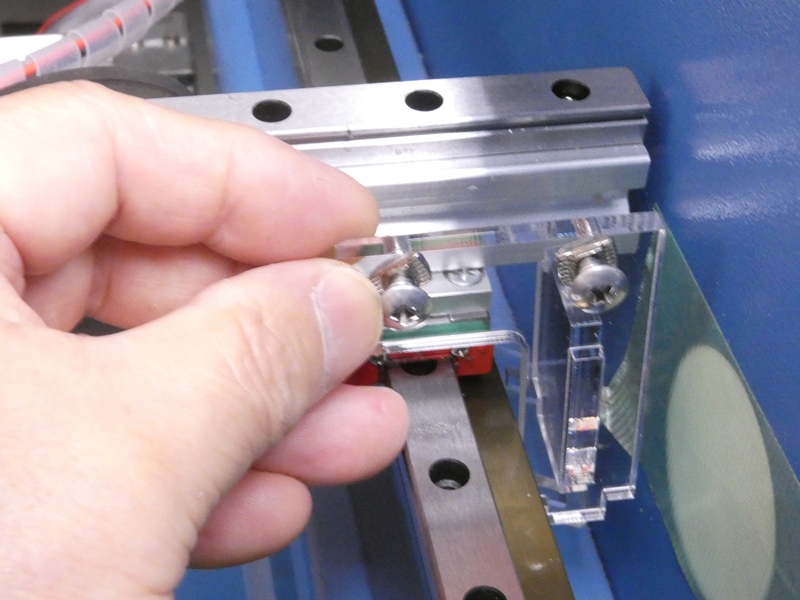

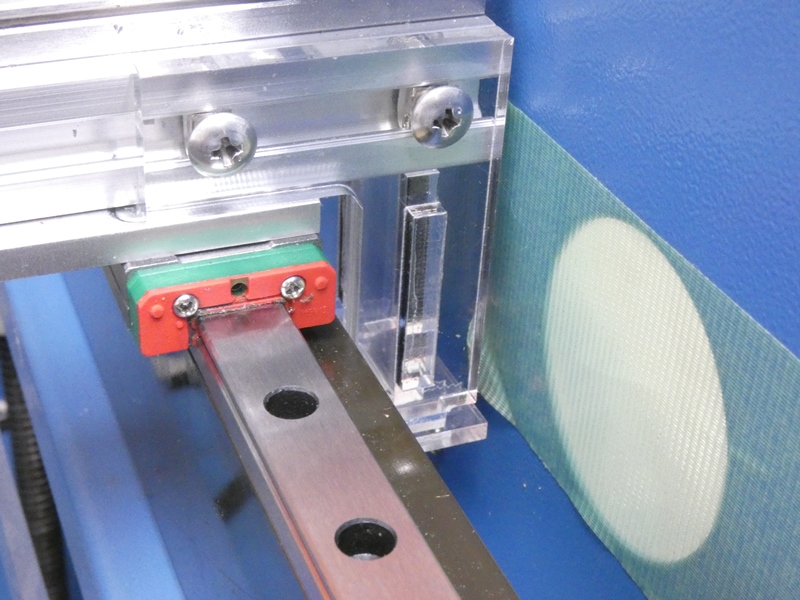

アームの設計を変更します。既に本体内に 戻した後ですが、この部品は交換可能です。 |

スリットに補強材が嵌まり込む構造で、アームが 箱型を構成するのでぐらつきの解消に有効です。 |

嵌め込みをややきつめに仕上げているので組み 立てるだけで強度が出ます。接着剤は使いません。 |

接着剤を入れると、強度的には申し分ありませんが、容易に分解できなく なります。よく見るとX軸のアルミプロファイルは、右端が本体の壁面ぎりぎり でした。万一干渉していたとすると、Y軸駆動ベルトと結合するアームを作り直し、 アルミプロファイルを左方向に移動させるか長さを詰めなければなりません。 反対側のミラーマウントでは、第1ミラーからの光軸がずれてしまうところでした |

|

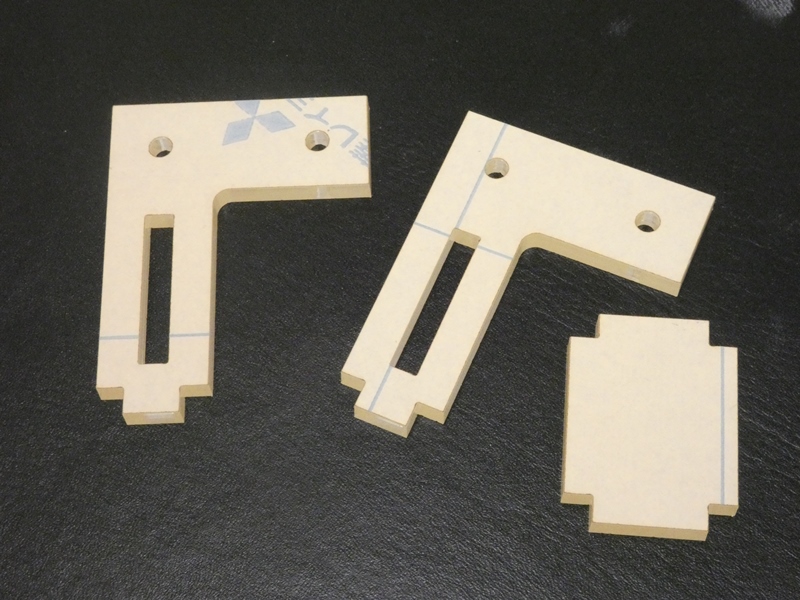

試行錯誤的に改造作業を進めてきた結果です。設計が変更され部品を 作り直す度に吐き出されたスクラップです。中には、ネジ穴を1個追加する だけで作り直した部品もあります。ネジ穴くらいドリルを使えばいいような ものですが、レーザーの精密で高品質な加工に完全に魅了されています。 |

|

この山のようなスクラップは、先日整備を終えたAQLV-400による 加工部品です。どれ一つ、レーザー加工機の不具合による不良品では ありません。6040用の部品製作を通じて、AQLV-400の完全復活が 証明されつつあります。5mm厚アクリル材を完璧に切断しています。 |

|

改造作業の最終段階としてエアチューブやケーブルの取り 回しを整え、ワークエリア全域で干渉の有無を調べます。 |

エアポンプは本体内の空きスペースに取り込んで あります。ゲル状の振動吸収材を追加します。 |

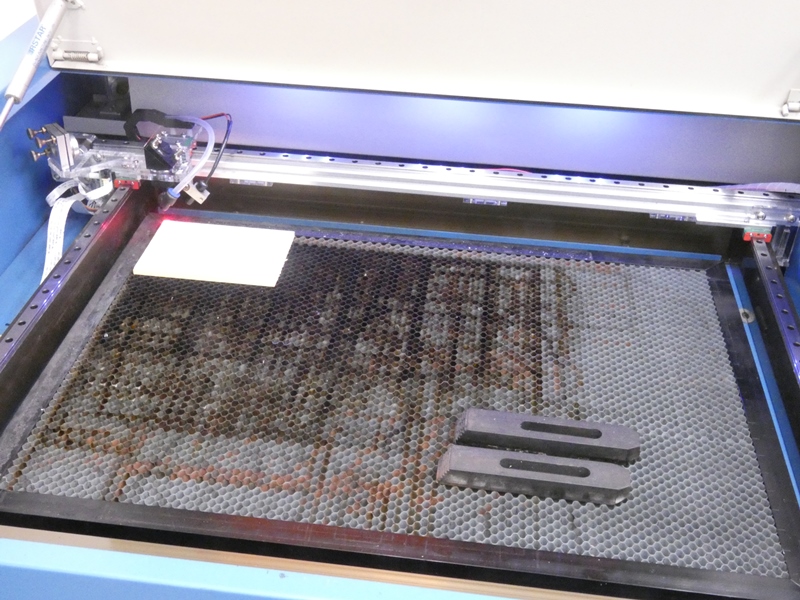

ハニカムテーブルを元に戻します。下部の昇降フレームに載せている だけなので、後でステンレスワイヤで数か所を固定します。以前のように テーブルがゆらゆらすることは無くなりました。「6040」の強みは、 やはり600mm×400mmの広大なワークエリアです。パーティションの ような大きなアクリル材を加工するには、最低限必要なサイズです。 |

|

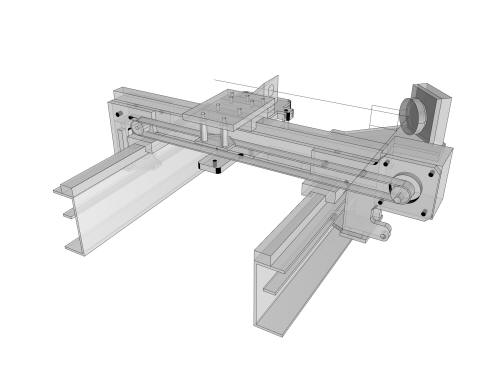

駆動系・光学系の最終的な改造内容を描き込んだパースです。ベース フレームから始めて、部品を一つ作る度にデータ量が増えてきました。 正確にはCAD上に部品が描かれてから実際に製作します。不具合や 新しいアイデアがあると、CADに戻る作業を繰り返してきました。 |

|

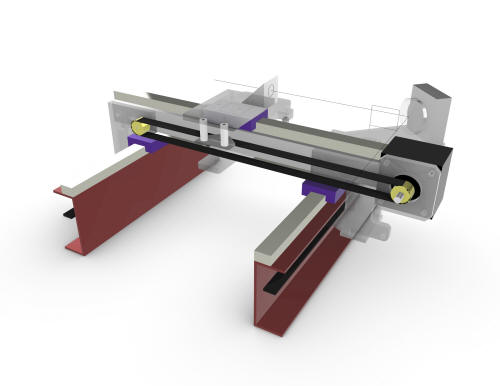

以前からFusion360のメカニカルなレンダリングを羨ましく思っていました。 構造が複雑になるほど、単なるシェーディングやましてワイヤーフレームでは 実態の把握が難しくなります。バージョンアップにより工房のCADもリアル タイムレンダリングに対応するようになったので、それなりに着色して描き 出してみました。自分が作ろうとしているものが(PC上で)良く理解できます。 |

|

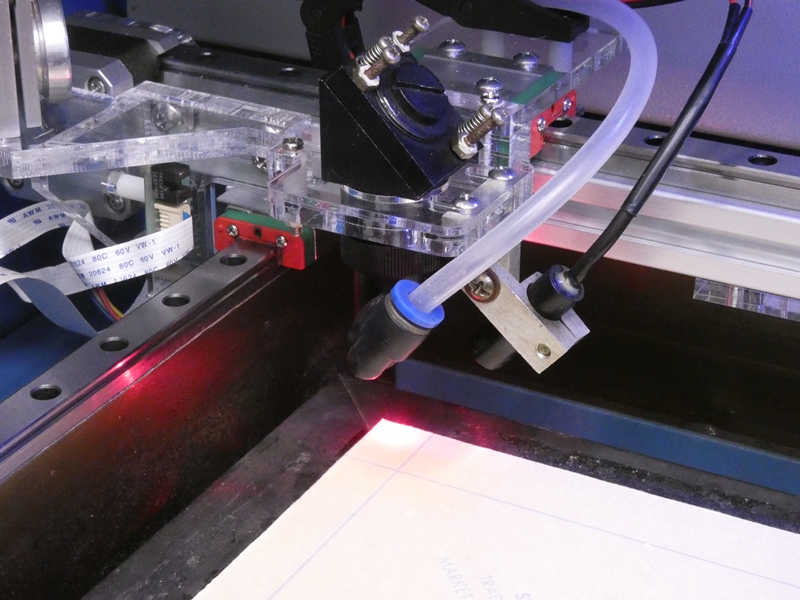

第1ミラーと第2ミラー間で光軸が少しずれて います。第1ミラーのマウントを微調整します。 |

最後にレーザーヘッド内の第3ミラーを調整します。 光軸が安定しておりジンバルの操作が楽です。 |

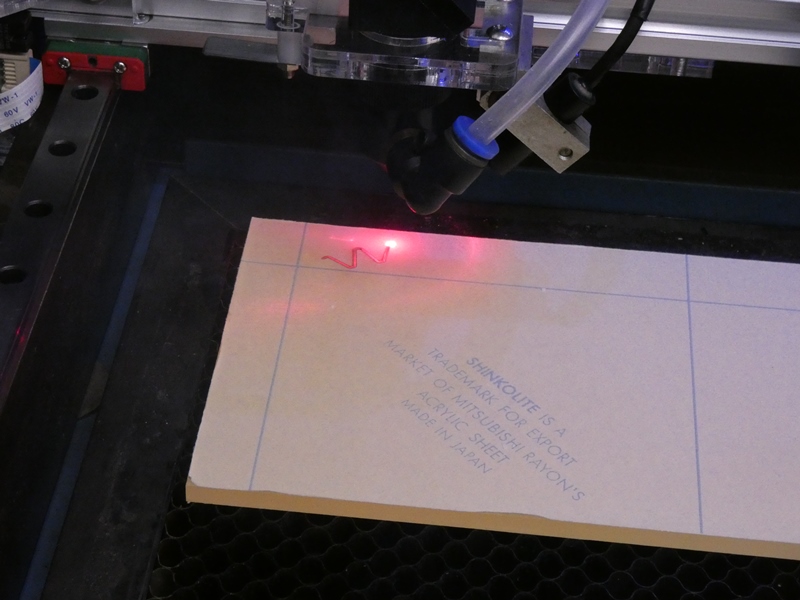

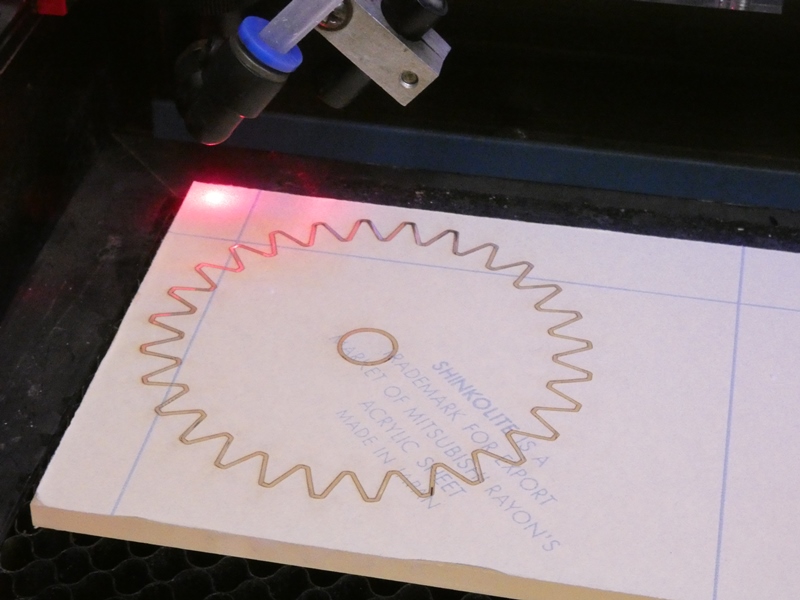

それでは改造後最初のカットを試します。 5mm厚アクリル材から平歯車を切り出します。 |

以前と同様に順調に切れています。ただし、本体のどこ からか聞こえていた「鳴き」のようなノイズがありません。 |

機械全体が静かに動作し、グレードアップしたような 印象を受けます。すんなり歯車の切断を終えました。 |

以前と同じレーザー出力、切断速度設定ですが 1発で抜けています。もう少し低出力でも行けそうです。 |

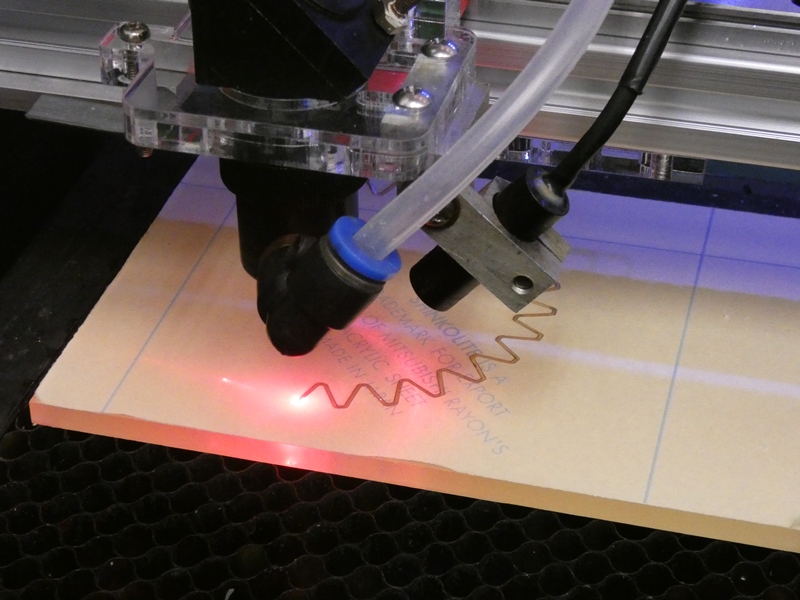

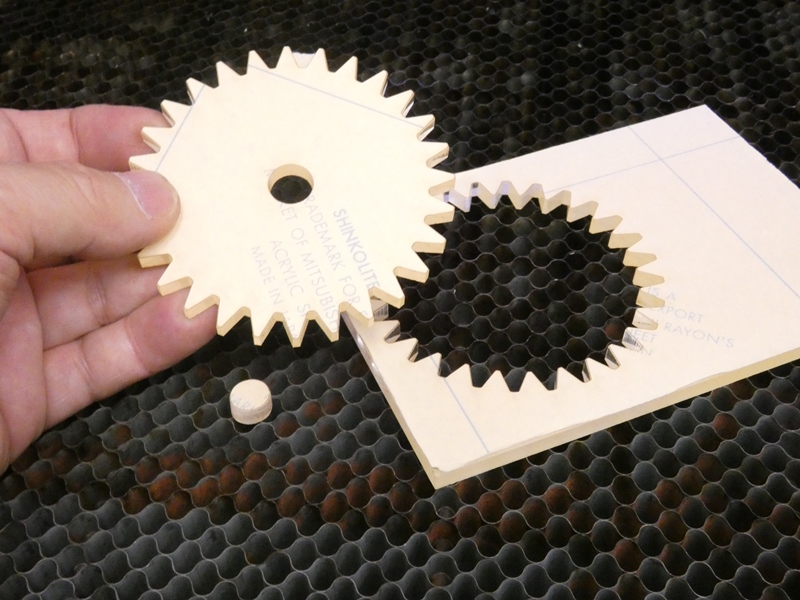

保護紙を剥がしてみます。全周にわたり満遍なくそつなく切れて います。所々に融着やバリが残っている様子はありません。以前と 変わりないのか・・、幾分でも加工品質が向上しているのか・・。 これだけのテストカットでは判断できません。でも綺麗なような・・ |

|

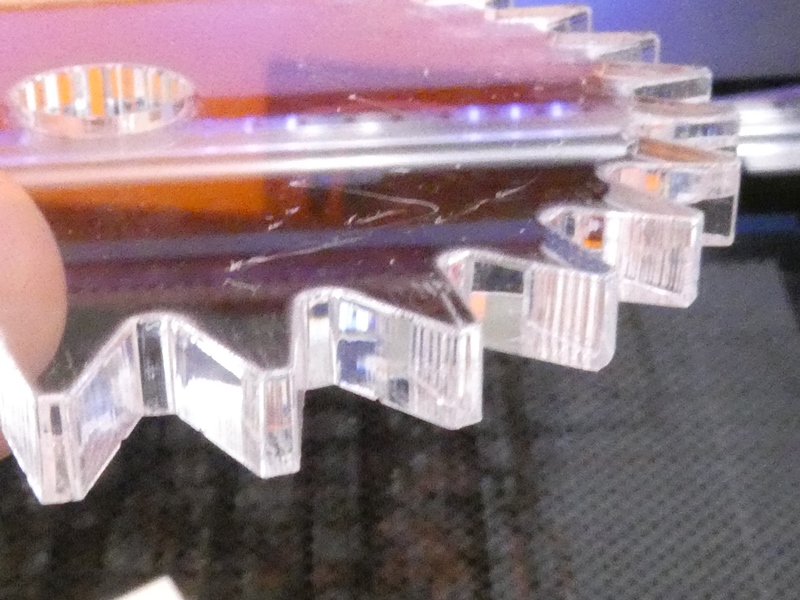

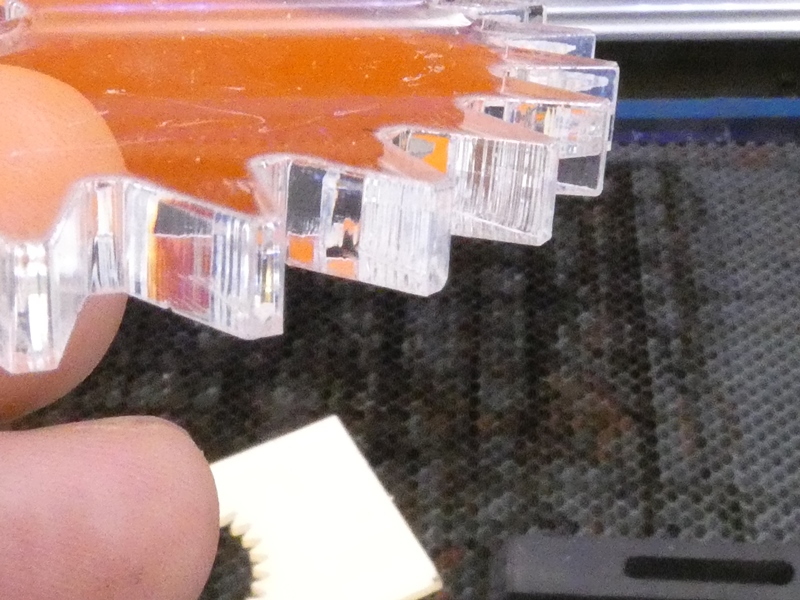

歯の切断面を少し詳しく見てみます。歯先円からピッチ円にかけて、 バックラッシュ面に縦方向の筋が綺麗に並んでいます。曲線の 分解能に従ってレーザーヘッドの移動が正確に制御された痕です。 |

|

駆動系や光学系の組み付けにガタがあると、あるいはポジショニングに 再現性を欠くと、歯車のような円周に沿った繰り返し図形の切断場面で 均一な切断面が得られません。テストカットでは歯先も歯底もラインが シャープで均一に、そして綺麗に加工されています。少なくとも、元の 性能を下回っている可能性はありません。徐々に確かめていきます。 レーザー加工機6040改造 その2へ |

|

|