![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ

|

|

| ・レーザー加工機6040改造 その2(2021.4.27) |

工房の主力レーザー加工機6040の改造を進めています。レーザー加工機の 製作ではみら太さんが有名ですが、部品をひとつひとつ集めて吟味し、部材を スクラッチで製作・作り上げていく様子は「凄い」としか言いようがありません。 守谷工房にゼロから製作する体力は(知力も)とてもありませんが、既に所有 しているマシンを無下に入れ替えるのではなく、長く利用できるよう手入れし、 今回のような改造を加えて少しでも性能・機能の向上を図りたいものです。 |

|

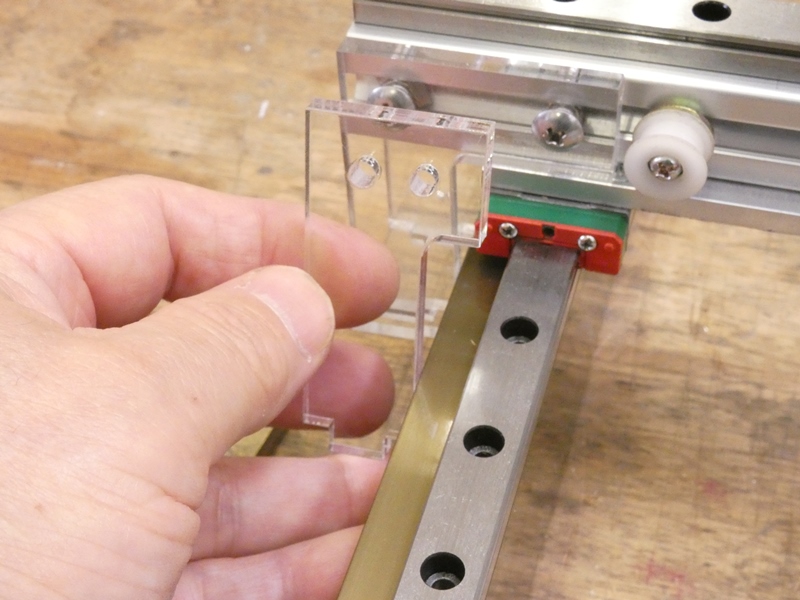

Y軸周りの駆動系がほぼ完成しているので、X軸に 駆動ベルトやレーザーヘッドを取り付けることにします。 |

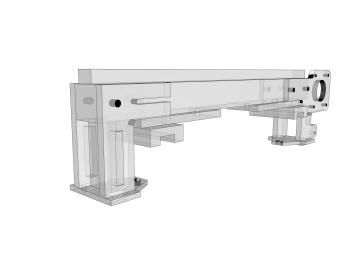

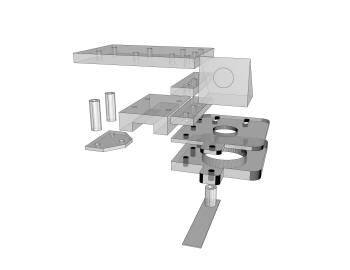

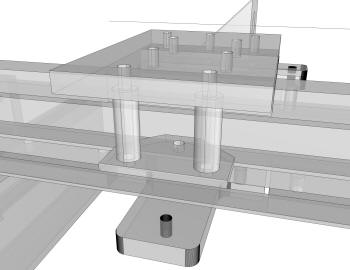

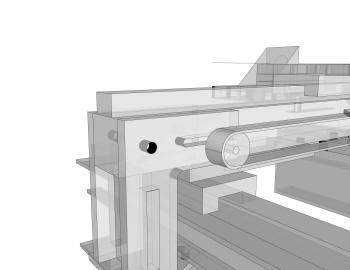

X軸全体の構造図です。レーザーヘッド周りを どのようにまとめるか、工夫が必要です。 |

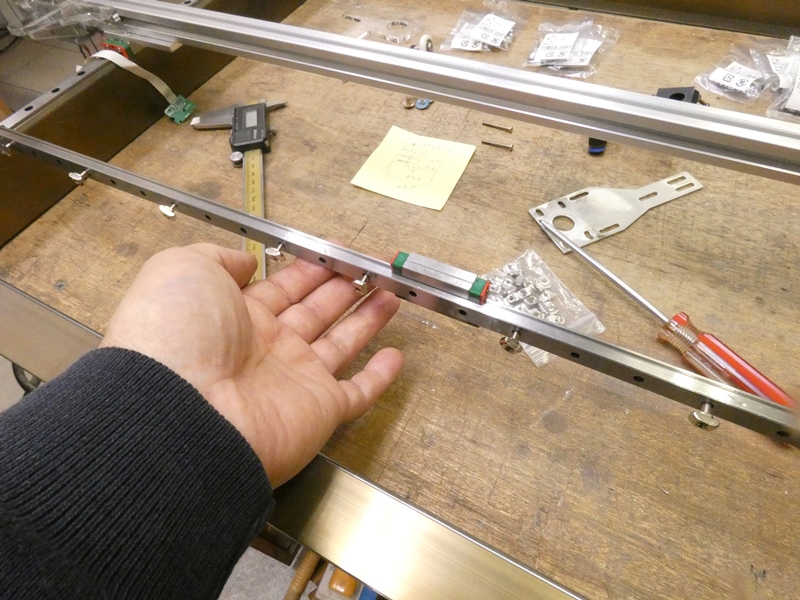

アルミプロファイルにリニアレールを取り付けます。 Tスロットナットを使えるので簡単かつ正確です。 |

レーザーヘッドのX軸方向駆動ベルトを どのように実装するかも悩みどころです。 |

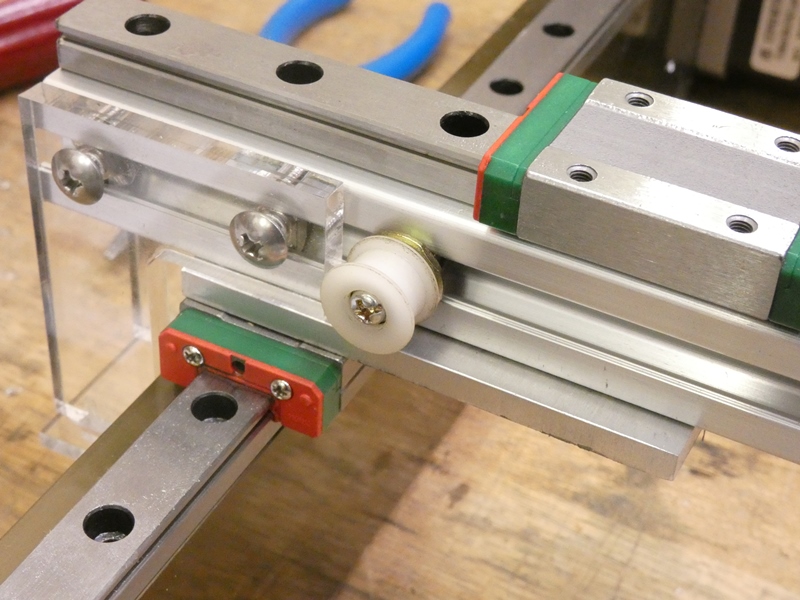

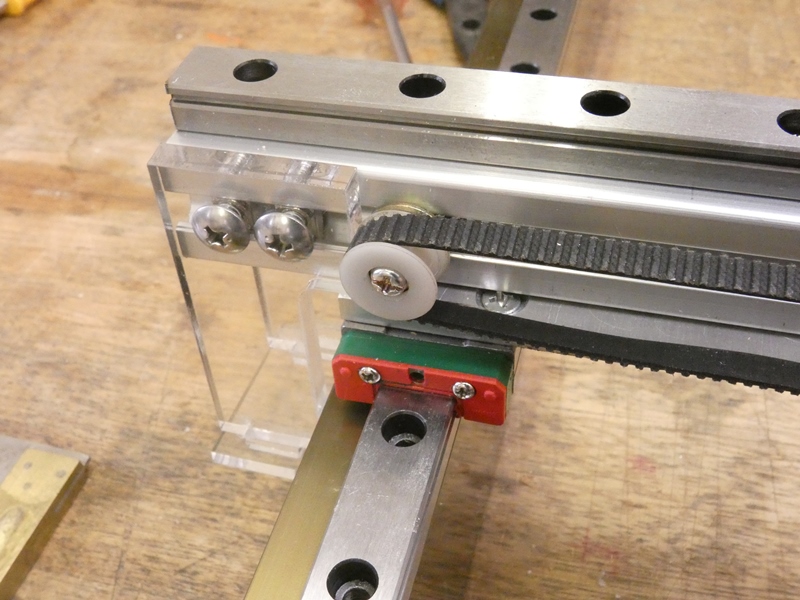

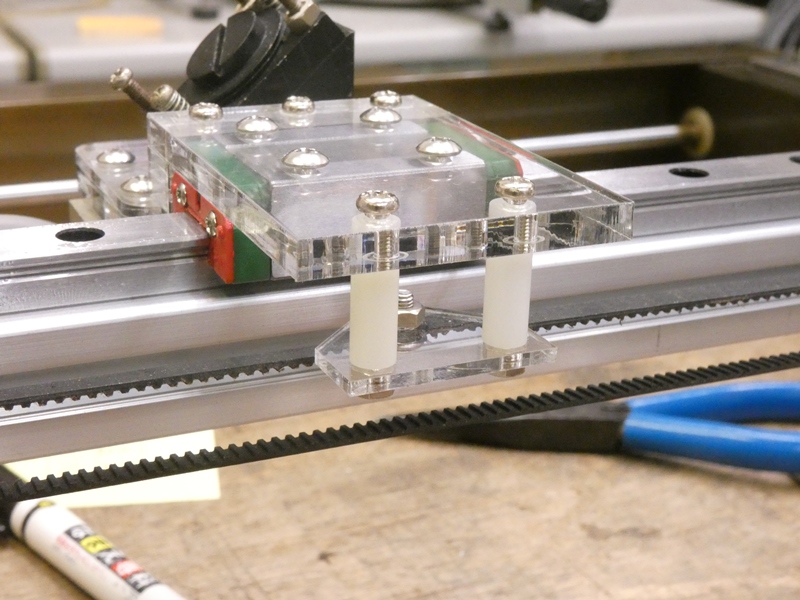

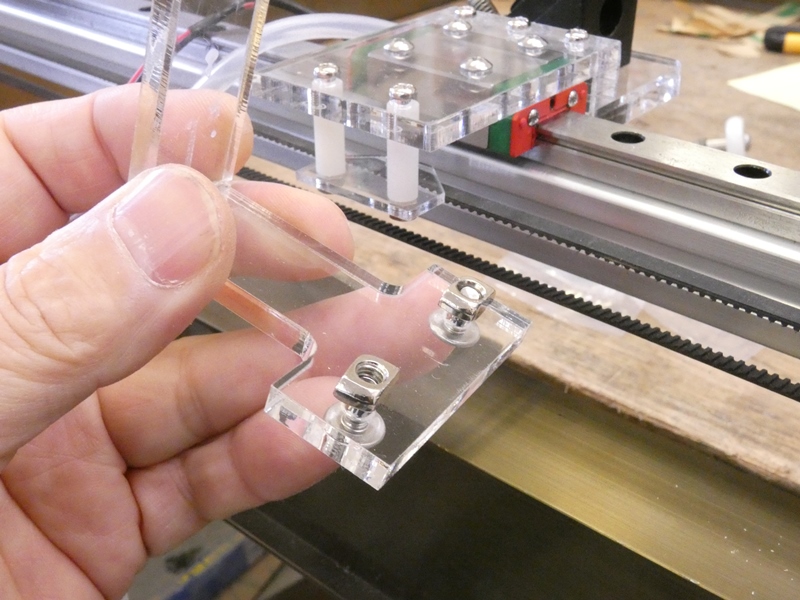

ステッピングモータの反対側でベルトを受けるプーリです。 Tナットとワッシャを使いプロファイルに固定できます。 |

この方法ならプーリの位置を移動できるので ベルトのテンション調整機能を兼ねられます。 |

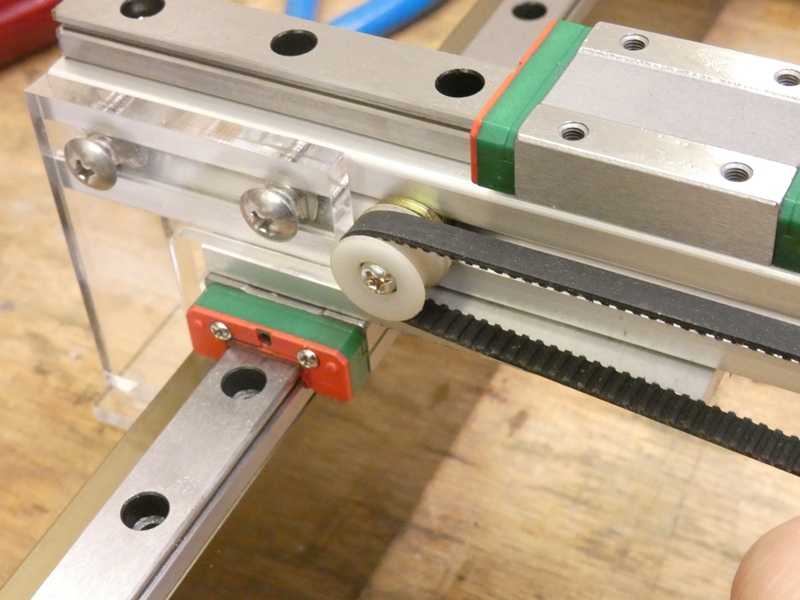

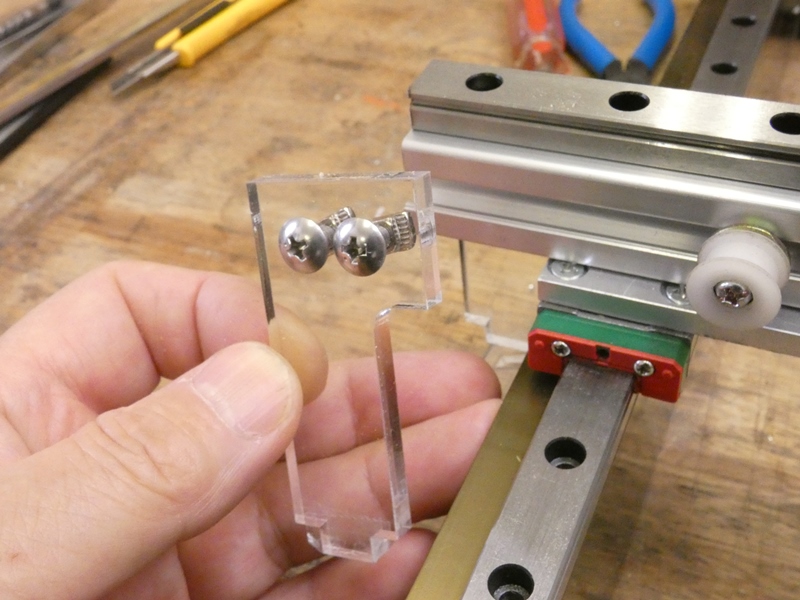

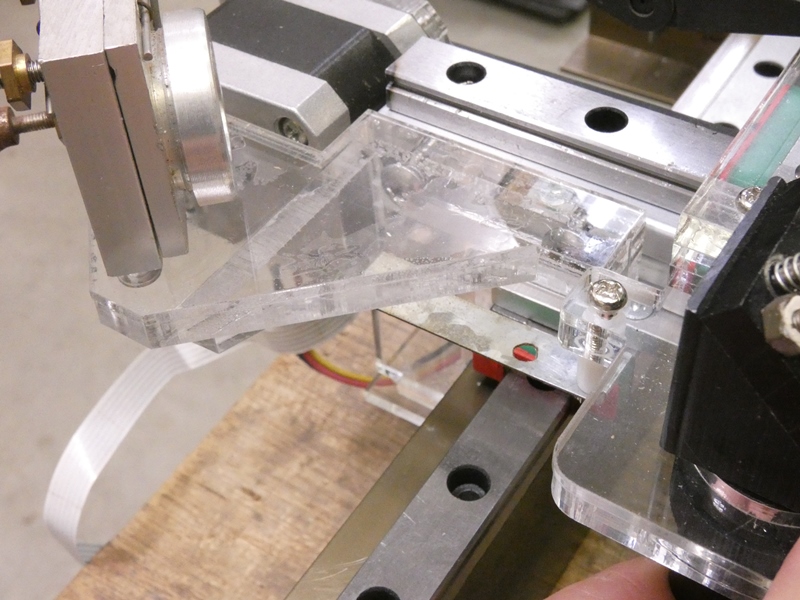

ベルトが少し長く、十分にテンションをかけられ ません。アーム部品の形状を変えることにします。 |

プロファイルにネジ固定する部分の寸法を 短くします。強度はさほど必要ありません。 |

ベルトに十分なテンションをかけられるようになりました。最終的には アーム部品を固定しているネジの1本(写真右側のネジ)で、プーリ 固定用のネジを兼用させるようにします。ささやかな合理化です。 |

|

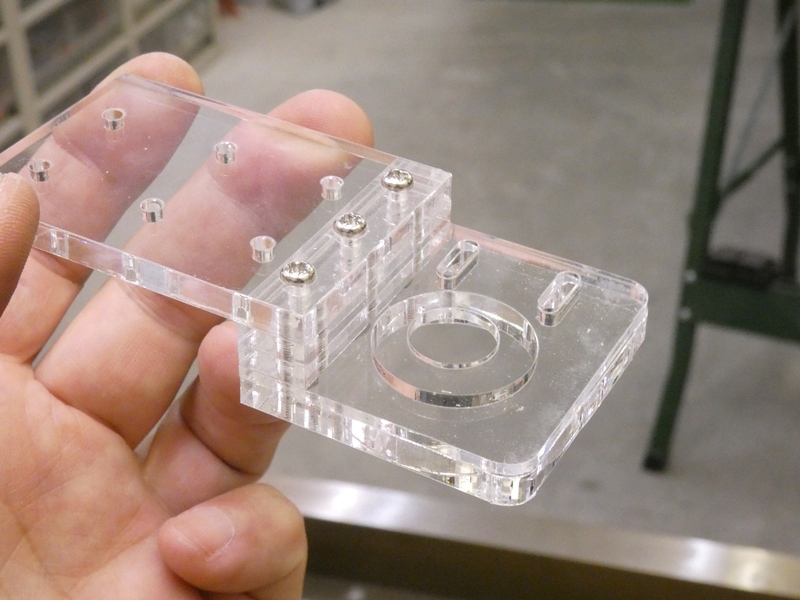

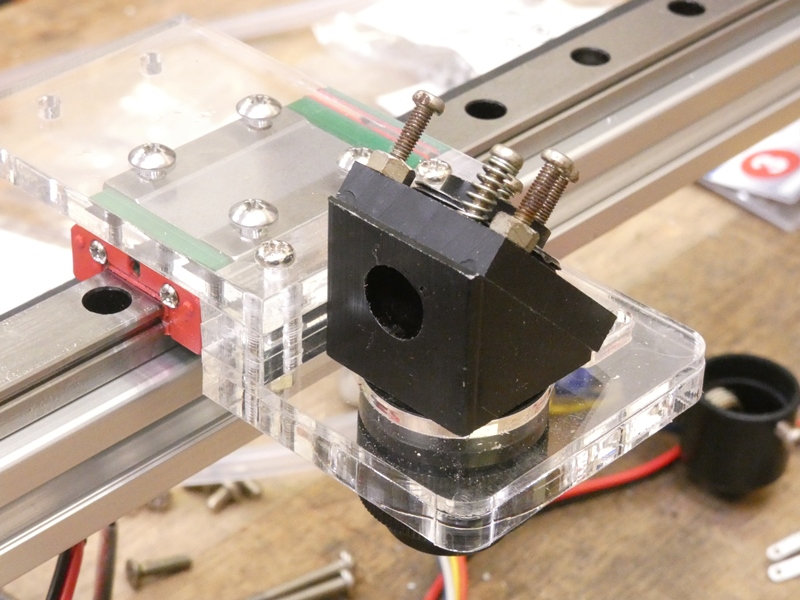

レーザヘッドマウントの設計図です。スライドブロック およびレーザーヘッドの取り付け方法を慎重に検討します。 |

さらにX軸駆動ベルトとの結合、X軸方向リミット スイッチの実装も考慮しなければなりません。 |

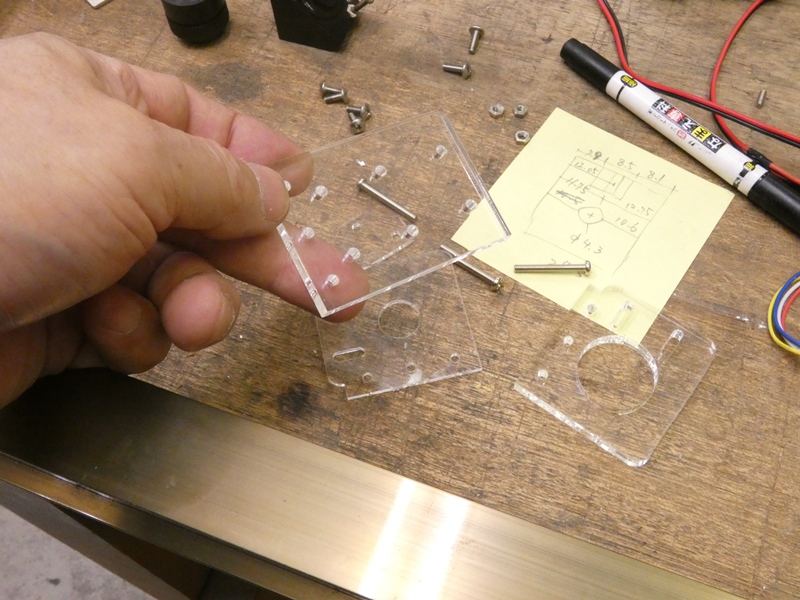

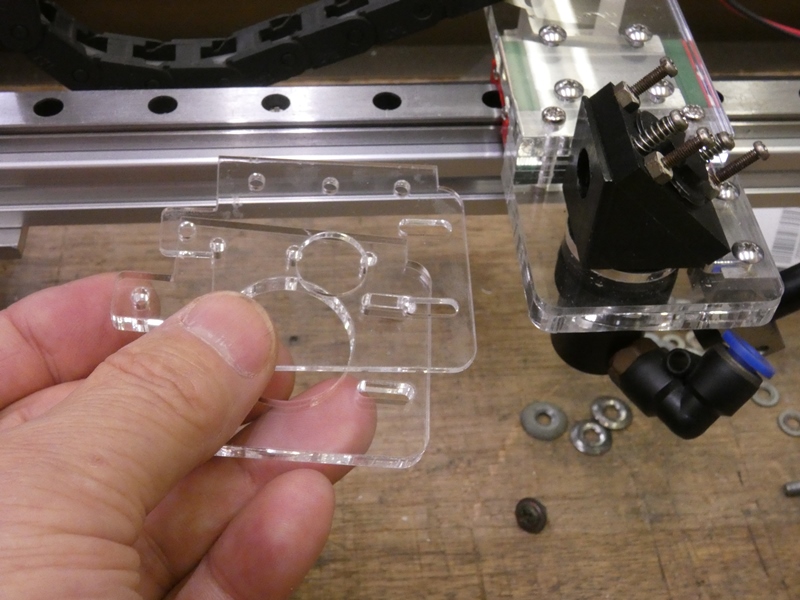

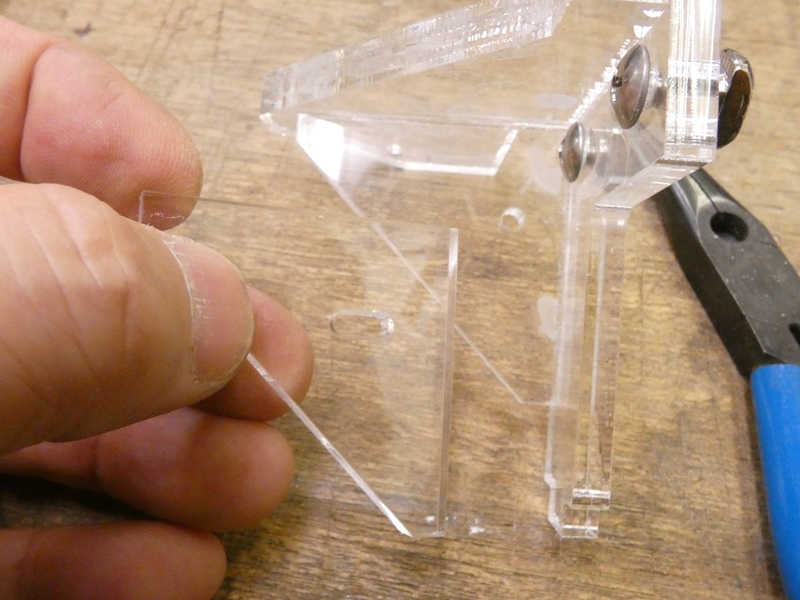

CADが吐き出したデータ(DXF)に従い AQLV-400で構成部品を切り出します。 |

レーザービームの予想光軸を元に、スライド ブロックとレーザーヘッドの段差を調整します。 |

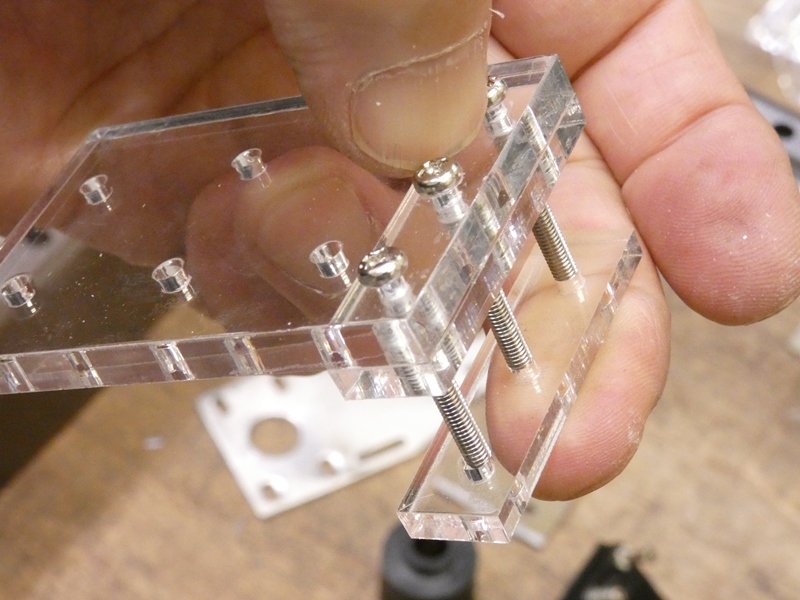

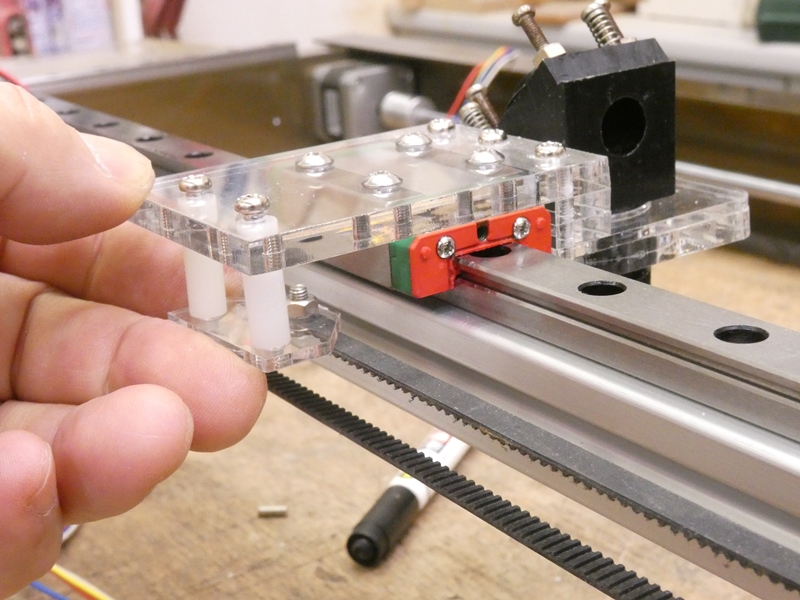

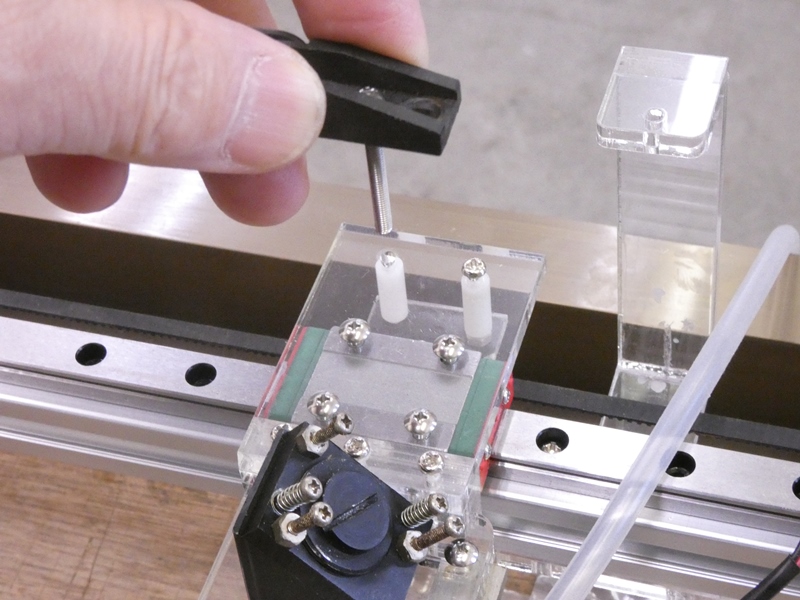

スライドブロック用マウントとレーザーヘッド用マウントの 間にスペーサを2枚挟み、ネジ3本で固定します。 |

レーザーヘッド本体が上下に分割できるので、 2mm厚と5mm厚のアクリルを重ねて支持します。 |

CAD上での計算では、この形状でレーザーヘッドの第3ミラー中心に レーザービームの光軸が一致するはずです。どこかに微調整機能を 持たせるべきでしょうが、作りながら設計しているようではそこまで頭が 回りません。組み上げて問題を見つけてから設計を変更するまでです。 |

|

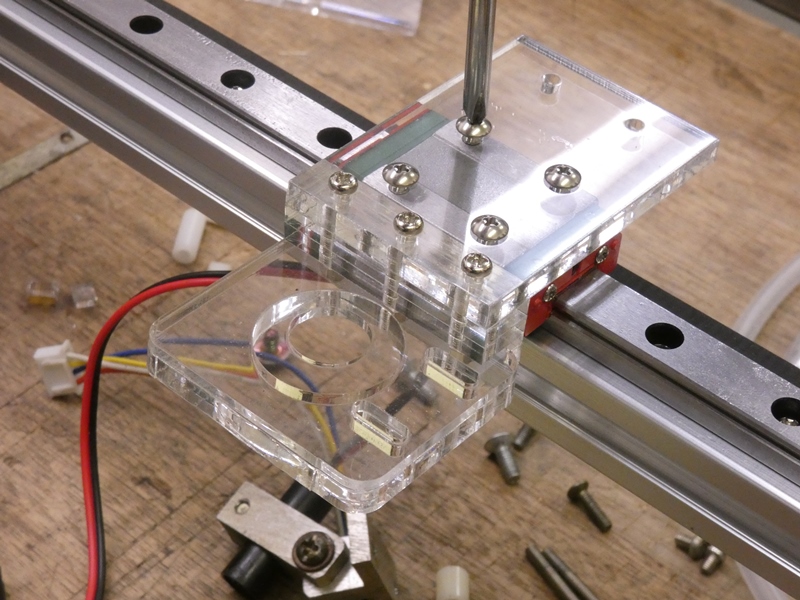

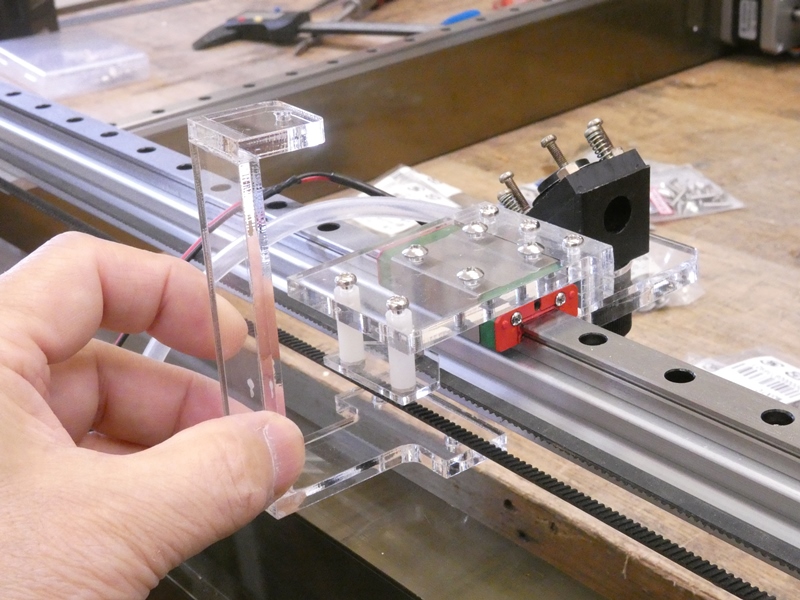

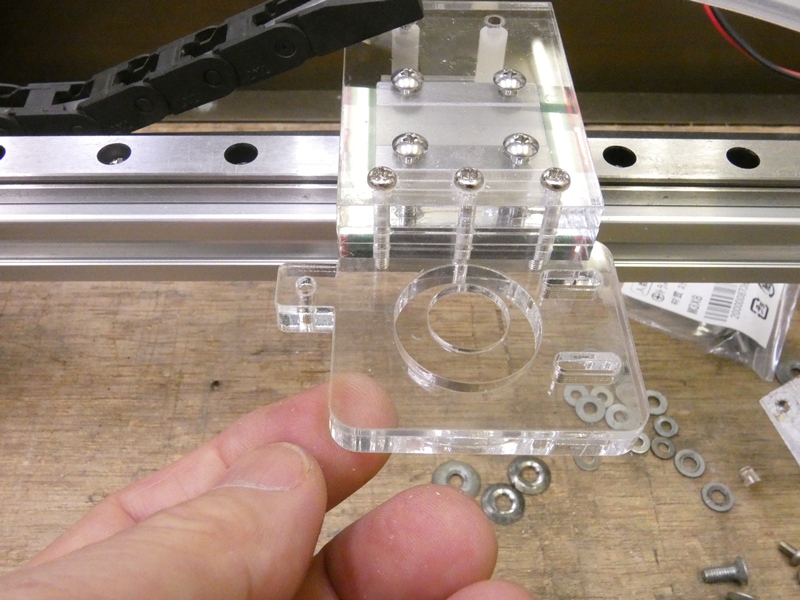

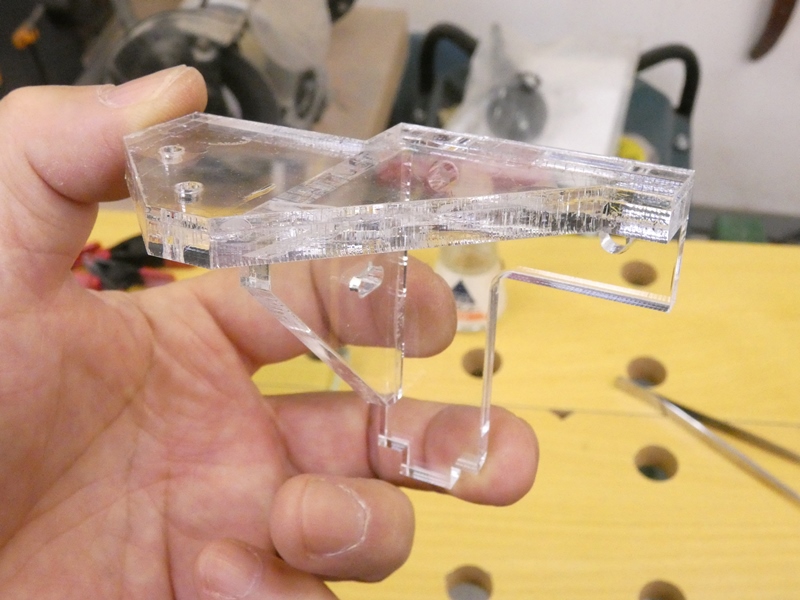

マウントをX軸スライドブロックに取り付けます。 段差を含む構造は剛性的に有利ではありませんが・・ |

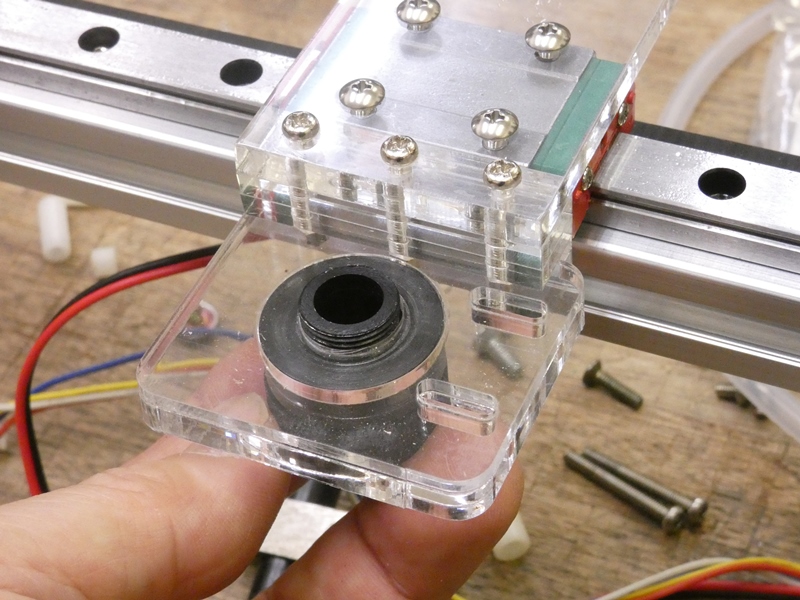

レーザーヘッドを取り付けます。元の 部品をミラーを新しくして再利用します。 |

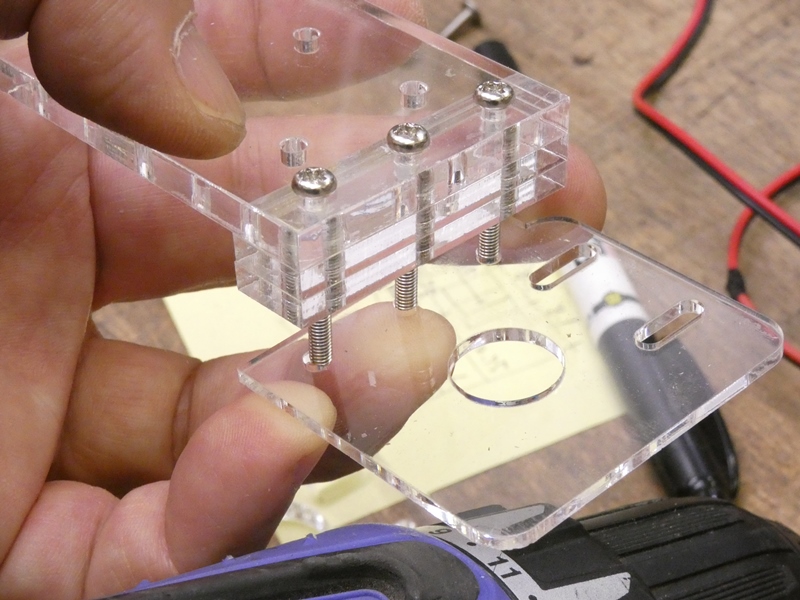

上下に分割できるので、先に 下半分をマウントに通します。 |

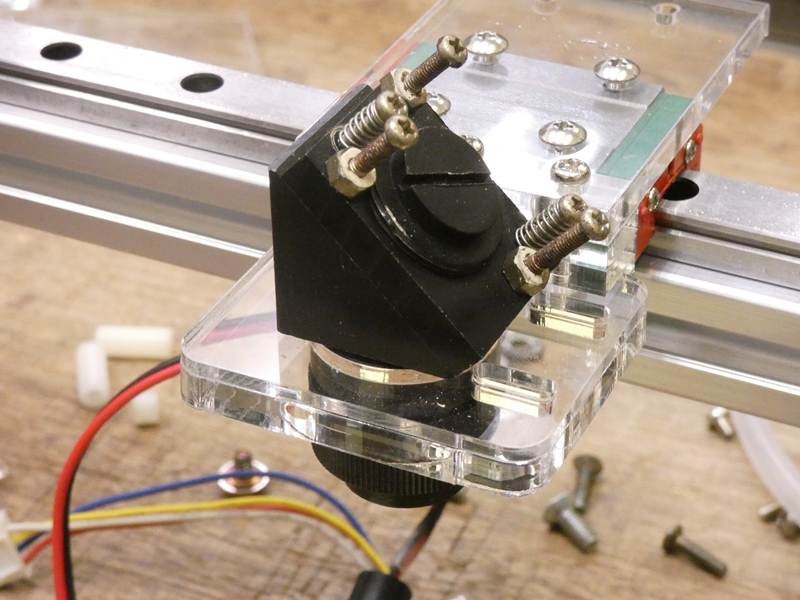

上側の第3ミラー格納部を合体 させ、下半分をねじ込みます。 |

なかなかガッシリしています。やや剛性感を欠きますが、 元のアルミ板による取り付けとは比較になりません。 |

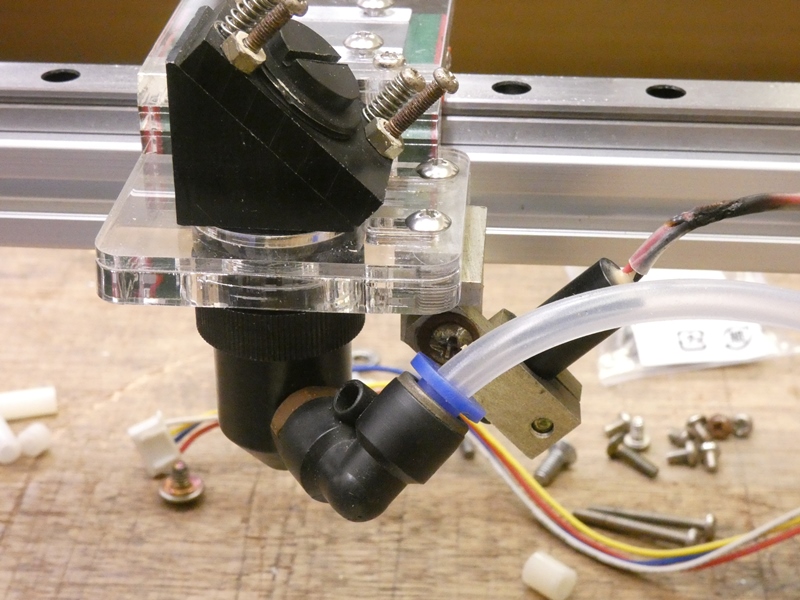

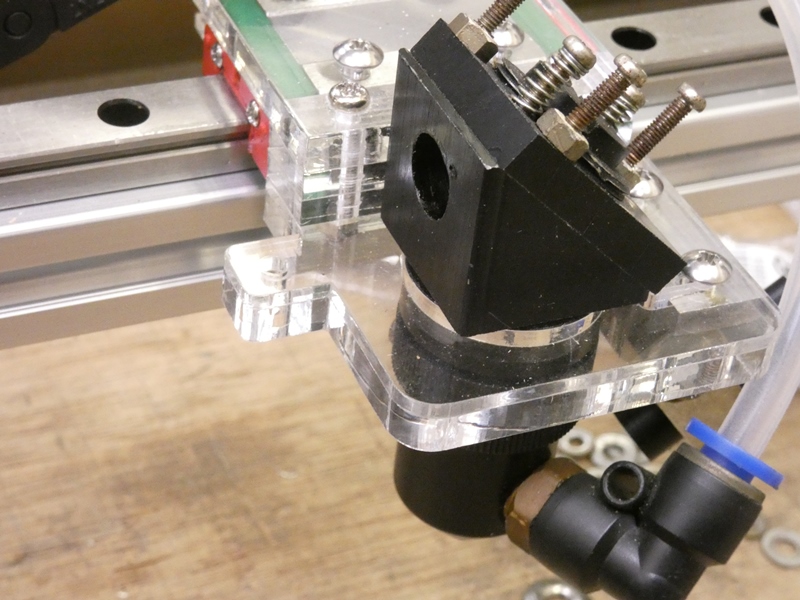

レーザーヘッドマウントの一部を横方向に拡張し、 レーザーポインタを固定するネジ穴を加えます。 |

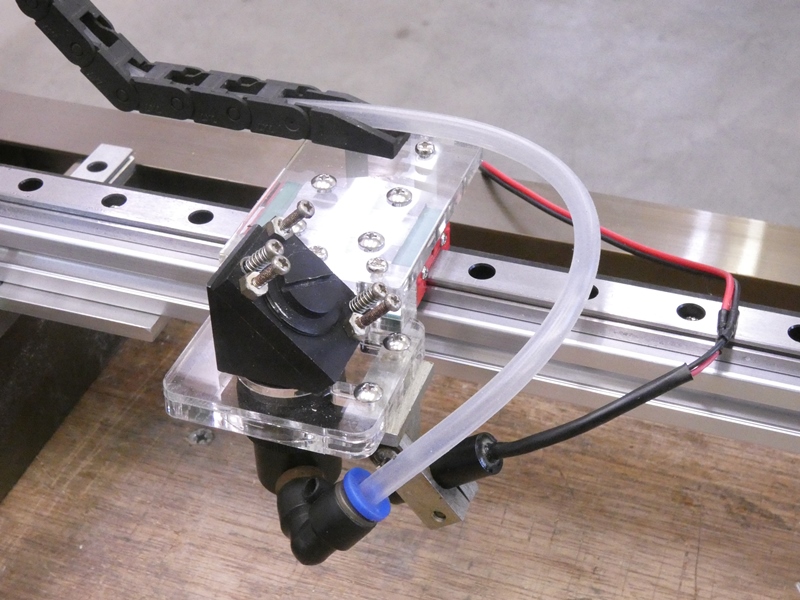

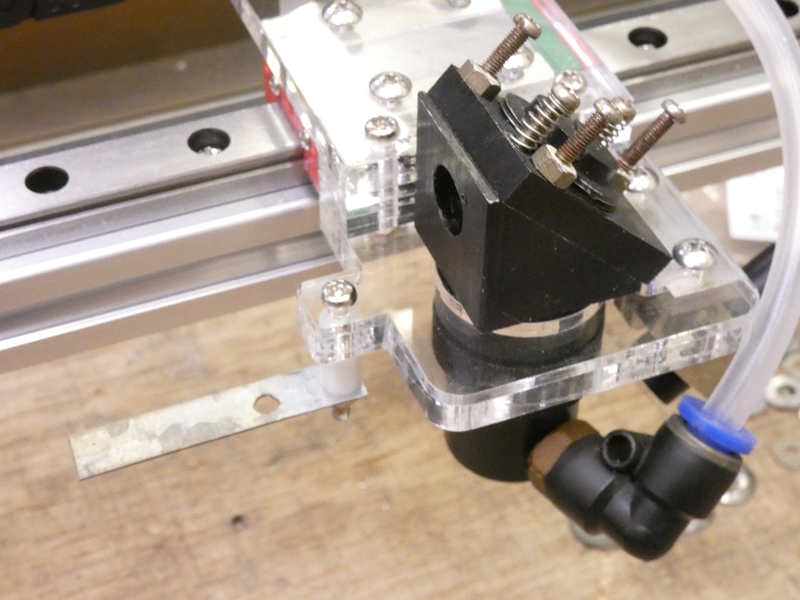

レーザーポインタの取り付けも、後から思いついてマウント全体を 作り直しています。エアチューブも接続してヘッド周りの実装具合を 確認してみます。CAD上で散々確認しているとはいえ、実際に組み 上げてから設計不足や部品同士の干渉に気づくことがしばしばです。 |

|

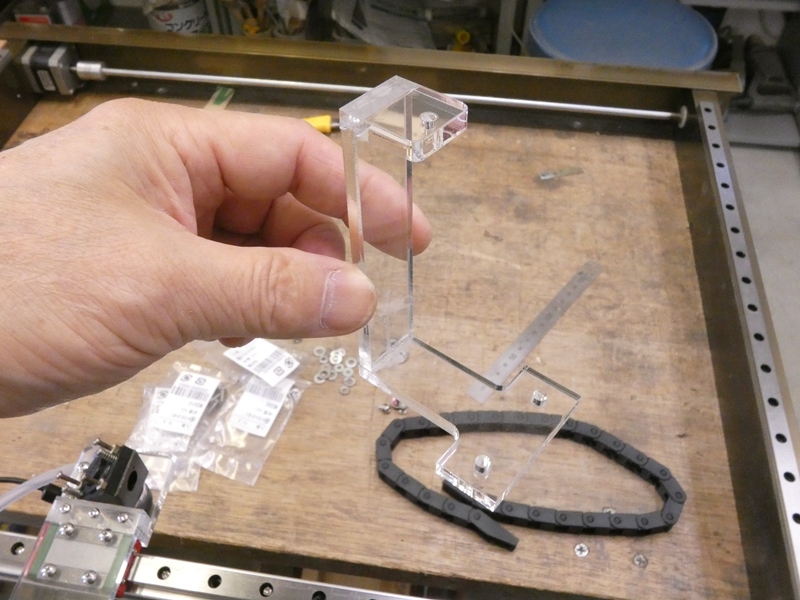

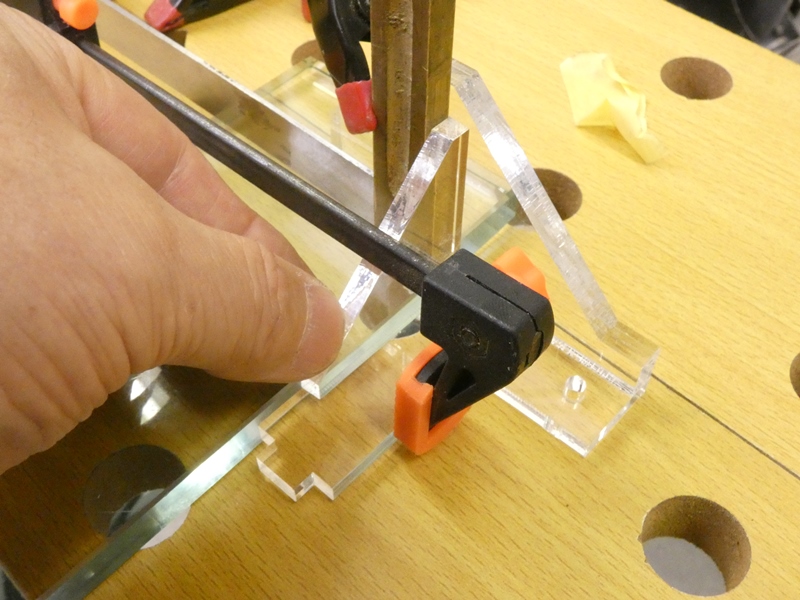

レーザーヘッドマウントとX軸駆動ベルトとの結合 方法を考えます。スリーブを入れて段差を解決します。 |

ベルトを受けるプーリの取り付け方法もここで 再度変更します。アームにスリットを入れます。 |

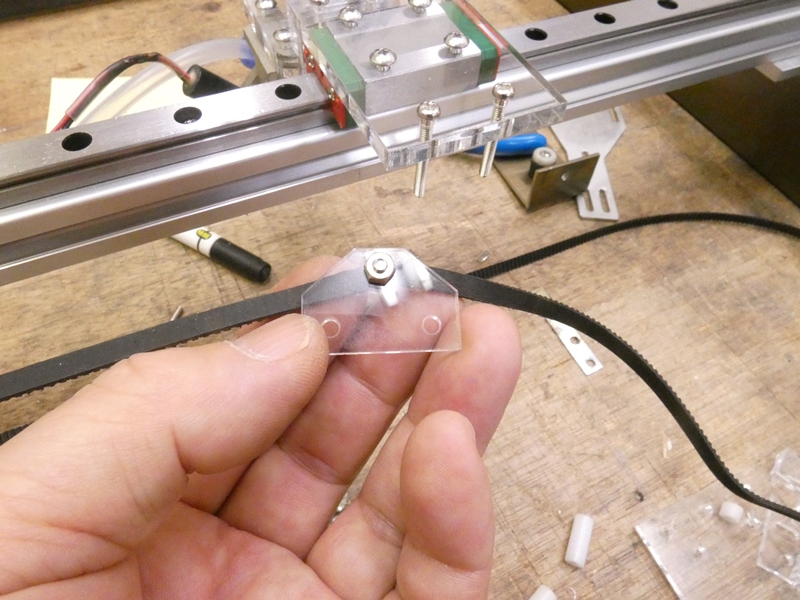

この台形のようなプレートを介して X軸駆動ベルトを掴まえます。 |

ベルトの位置やサイズがCADに取り込まれているので、 プレートやスリーブのサイズもCADの指示に従います。 |

ベルトはいずれ張りの調整や交換の必要があるので、面倒 でも簡単に脱着できる構造に設計しなければなりません。 |

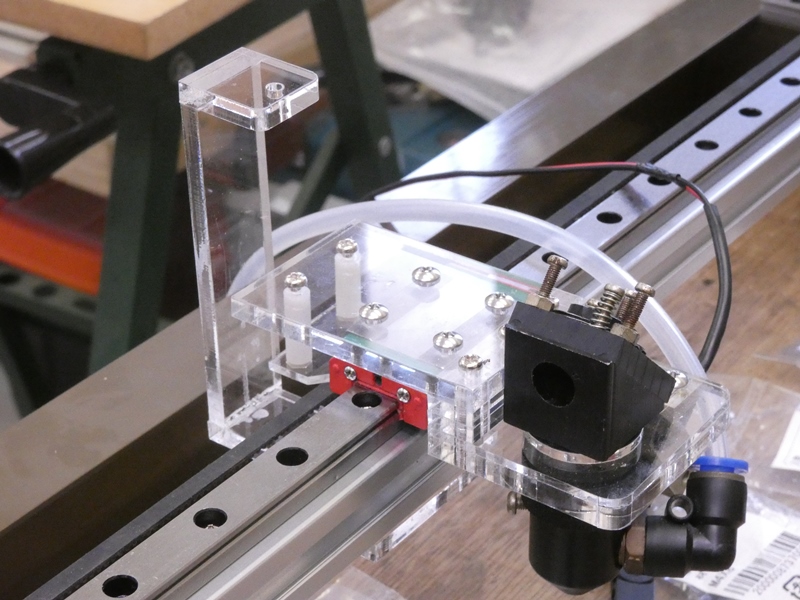

レーザーヘッドから延びるチューブや 配線をヘッドの左右移動に追随させます。 |

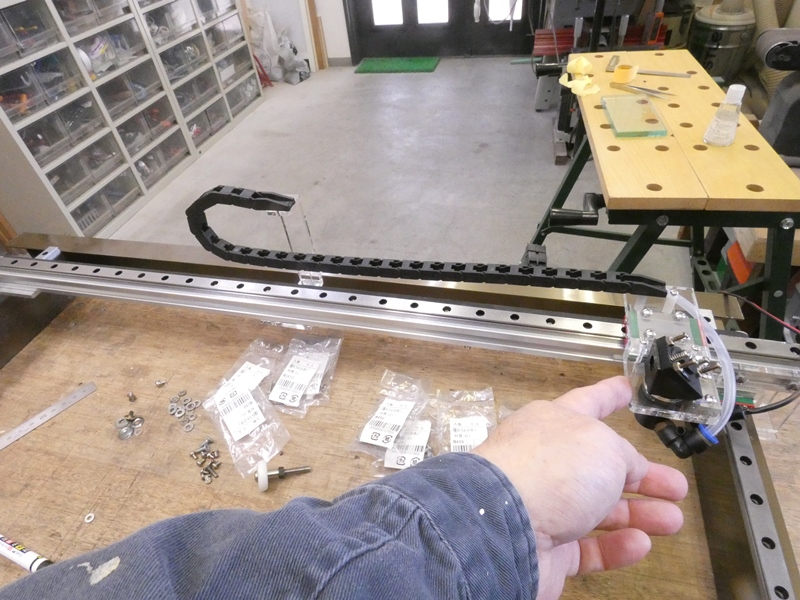

元々付いていたケーブルキャリアを 再利用します。問題はその支持方法です。 |

簡単なステーを製作しアルミプロファイルの 底面側にネジ2本で固定しておきます。 |

レーザーヘッドマウントの左右 移動と干渉しないことを確認します。 |

スリーブを通しているネジの片方に ケーブルキャリアの固定を兼ねさせます。 |

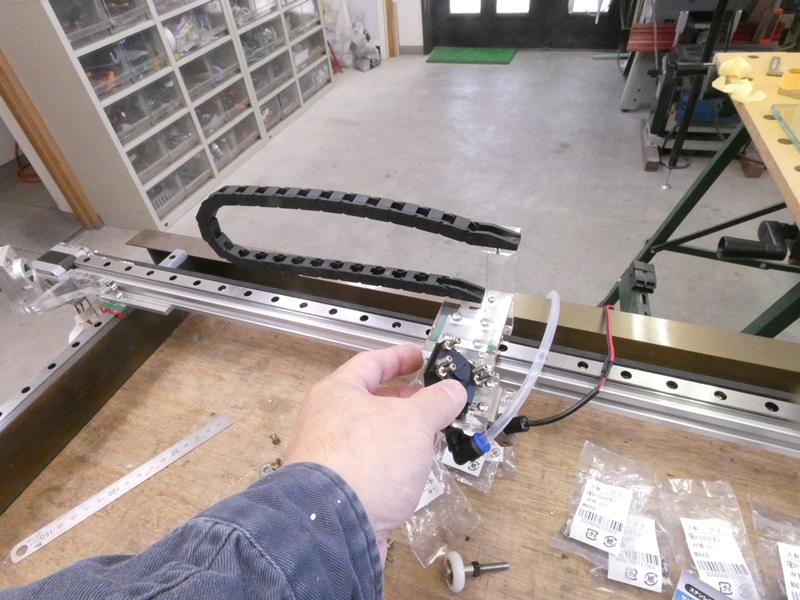

ケーブルキャリアを左方向に出してから 上方に折り曲げて反転させます。 |

折り返してきたところで他端を ステーにネジ固定します。 |

レーザーヘッドを左端まで移動させてみます。 ケーブルキャリアが追随することを確認します。 |

逆に右端に移動させてみます。 干渉もなくスムーズに追随します。 |

レーザーヘッドマウントをさらに設計変更します。 X軸リミットスイッチを組み込まなければなりません。 |

レーザーヘッド用マウントの形状を僅かに 変更するだけです・・が、作り直しです。 |

センサーとなる鉄片を取り付ける ための突起を加えただけです。 |

レーザーヘッドを元通りに組み上げます。 成果が見えるだけに面倒に感じません。 |

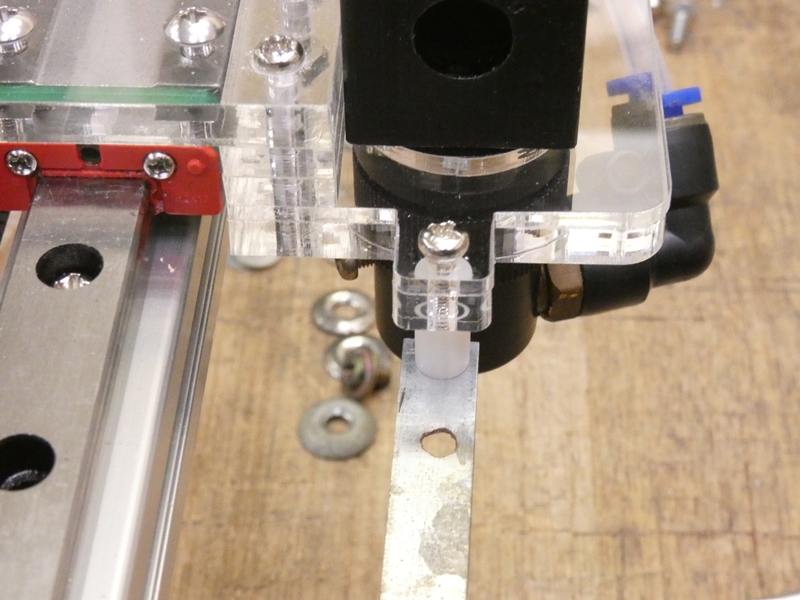

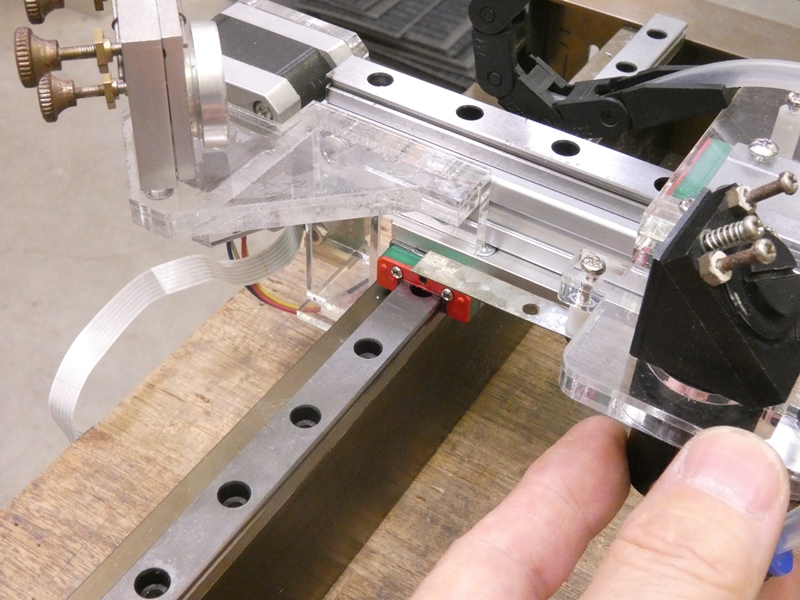

突起部分に鉄片をネジ固定します。センサー側との 高さが異なるためスリーブを介して調整しています。 |

レーザーヘッドを左端まで移動させ、 干渉の有無を確認します。問題ありません。 |

この細長い鉄片も元の部品の再利用です。体裁が悪いので、後で 取り外して磨くなりします。次に、鉄片の移動を検知するセンサーの 取り付け方を考えます。センサーユニットはミラーマウント側に実装 することになりますが、ここでもまた・・何の配慮もされていません。 |

|

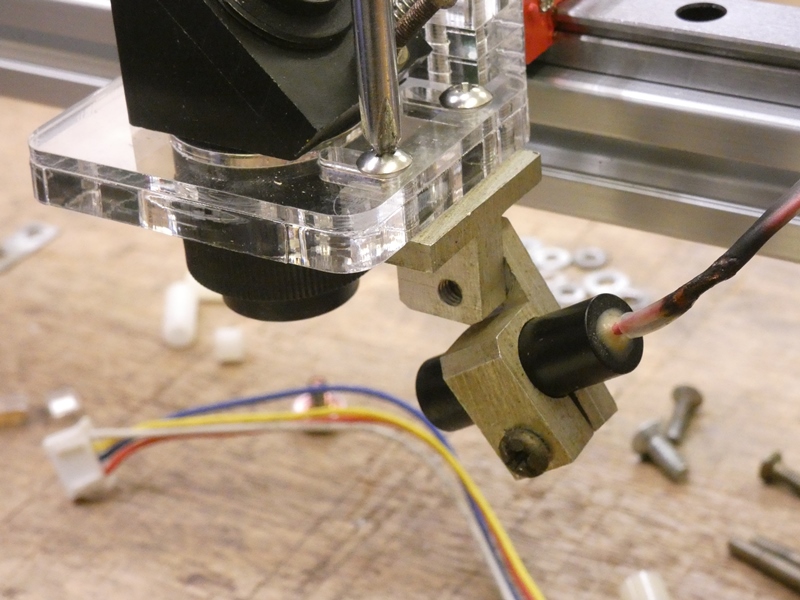

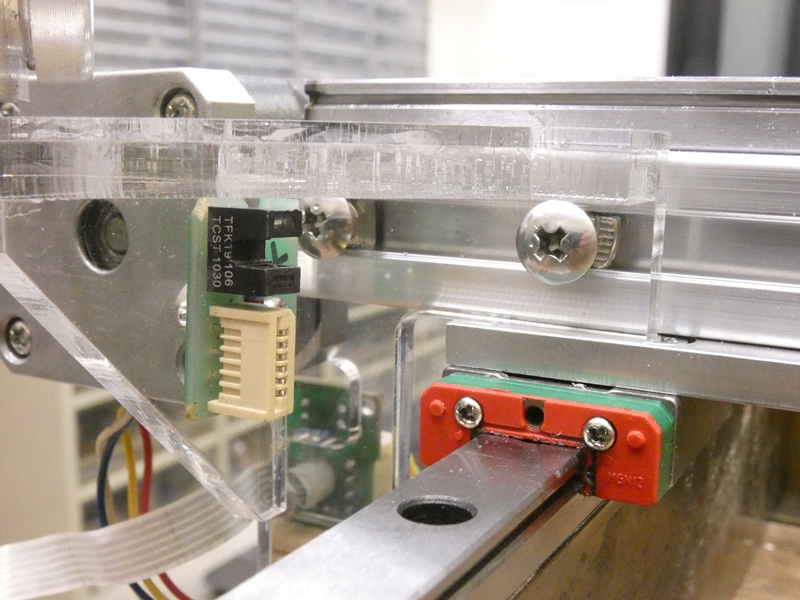

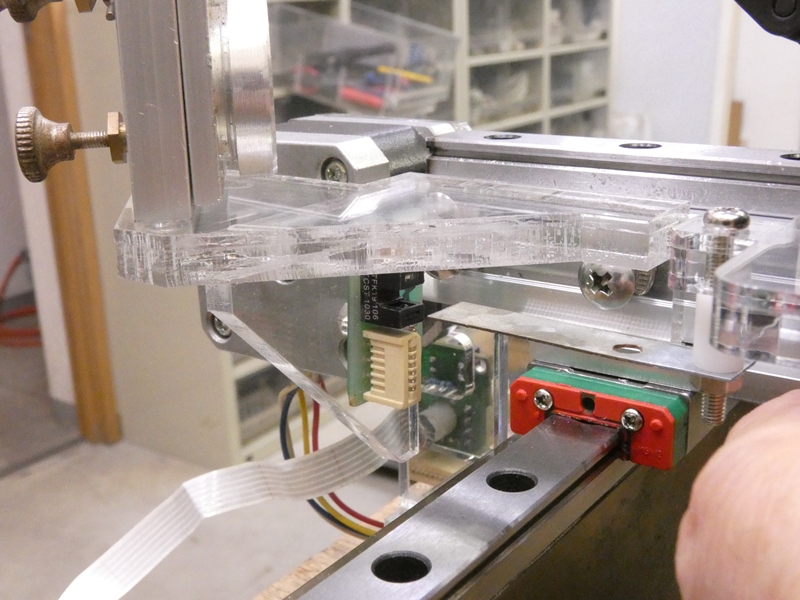

元々取り付けられていたX軸リミットスイッチ用の センサーユニットです。ネジ穴もそのまま再利用します。 |

センサーユニットを固定するネジ穴を加えるだけ ですが、補強板の変更も兼ねて作り直します。 |

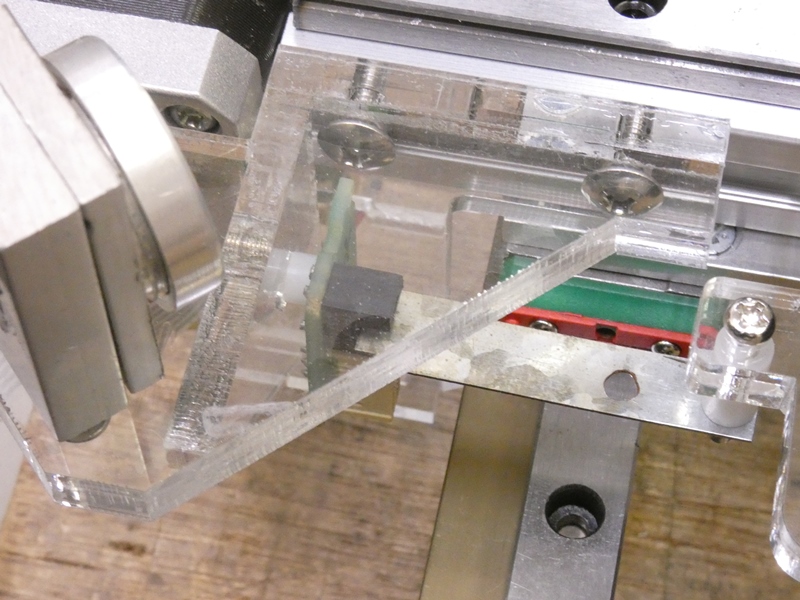

剛性が十分ではなかったので三角形の補強板を 大きくし、その中に固定用のネジ穴を設けます。 |

取り付けてみると不具合に気づきます。 ネジ穴の位置がかなりずれています。 |

ネジ穴位置を変更するだけでなく、横長の穴に して取り付け位置を調整できるようにします。 |

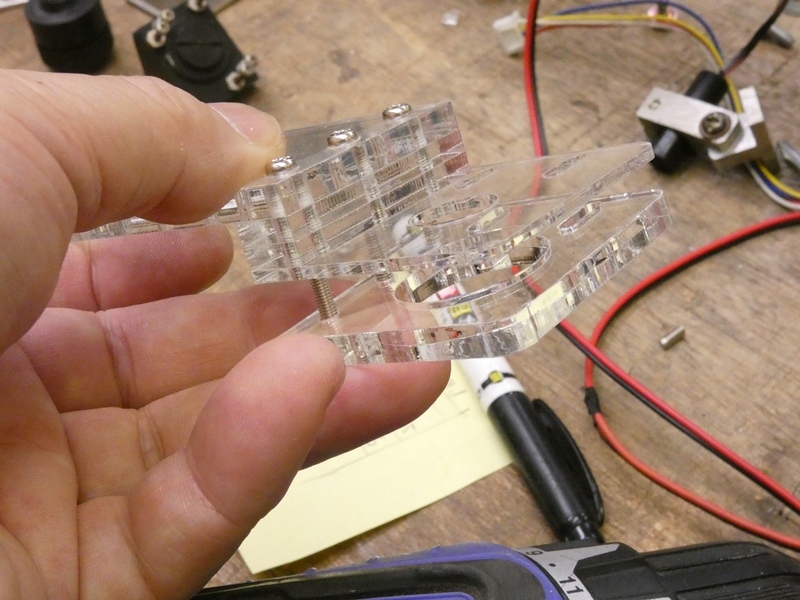

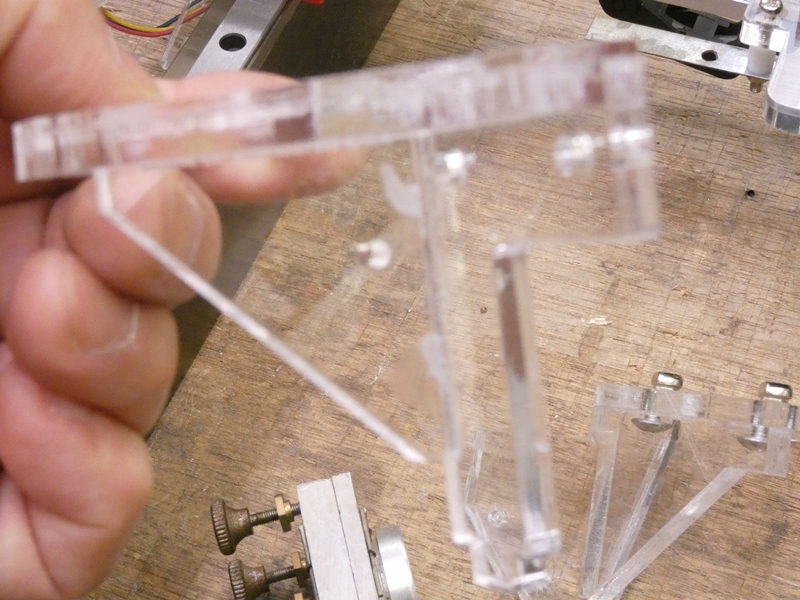

作り直します。接着を伴うので 構成部品の再利用が出来ません。 |

作り直すたびに組み立て方法に工夫を 加え、精度が徐々に向上してきました。 |

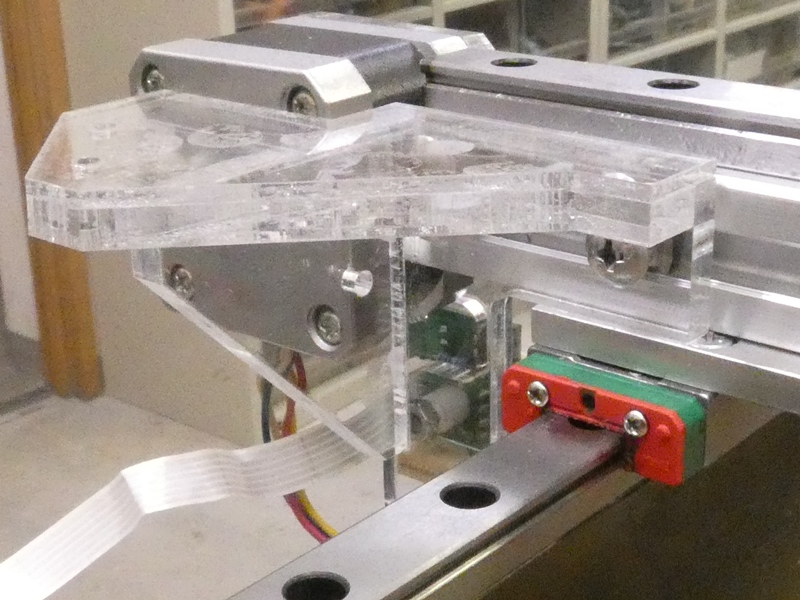

ミラーマウントにセンサーユニットを 組み込みます。周囲との干渉が心配です。 |

再び位置がずれていた場合、レーザーヘッド マウント側を調整した方が早そうですが・・ |

恐る恐るレーザーヘッドを左方向へ 移動させます、何とか行けそうです。 |

鉄板の先がセンサーのスリットに入り込みました。微妙なずれは、横長に 開けたネジ穴内でセンサーユニットの位置を微調整することで対処できます。 |

|

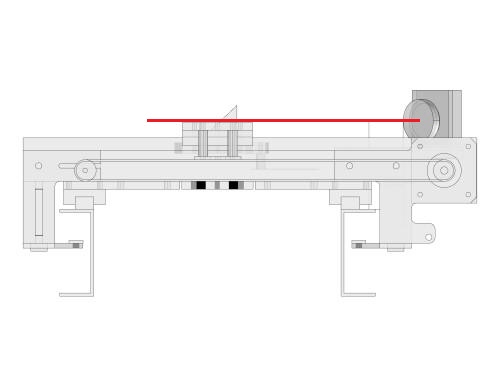

ミラーマウントやレーザーヘッドマウントなど光学系の配置はレーザービームの 光軸に沿って厳密の設計しています。分解する前にミラーやレーザーヘッドの 取り付け位置を計測しておき、CAD上に光軸を表すラインを書き込んでいます。 上図は第2ミラー・レーザーヘッド間のビームラインです。干渉は無い・・はずです。 |

|

こちらは第1ミラー・第2ミラー間のビームラインです。モーターマウントの設計を 変更したので、干渉を回避できています。CADの正確さ、再現性の高さは非常に 頼りになります。しかし、設計不具合の多くは部品を用意して実際に組み立てる まで表面化しないものです。設計ミスに気付いて作り直す面倒は多分避けられ ないでしょう。逆に、十分理解できる限定的な範囲だけ設計し、取りあえずその 部分を製作して実物を触りながら過不足を検討する・・、ここではそのような製作 方法で進めています。明らかに非効率的ですが、もしかすると設計ミスを繰り 返した場合とあまり変わらないかも知れません。もちろん「ものづくり」を楽しみ たいならば、こちらがお勧めです。この時期隣接する市内でつまらないリフォームの 仕事を抱えるも、現場で作業しながら次の構想を考えてしまう毎日であります。 レーザー加工機6040改造 その1へ レーザー加工機6040改造 その3へ |

|