|

|

| ・TASCAM388執念の修理3(2022.6.10) |

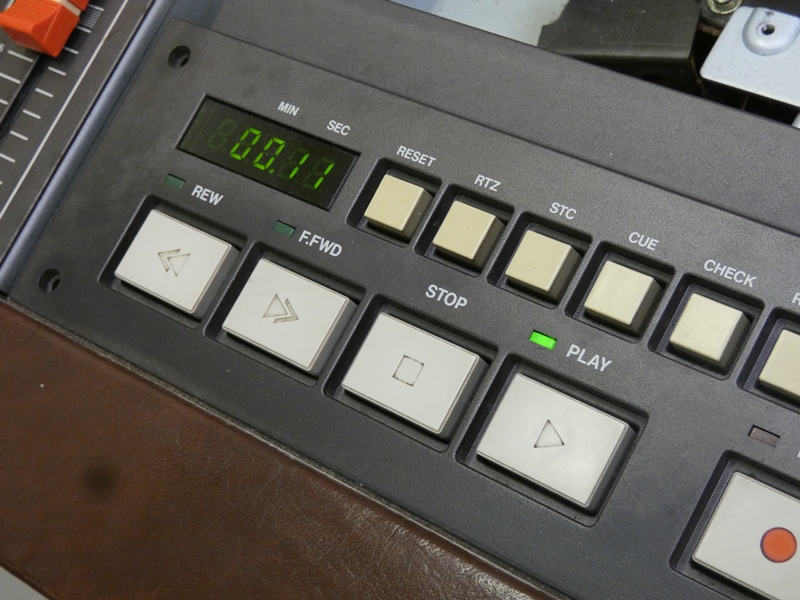

TASCAM388の修理に長い時間を要していますが、記事の 編集にもまた時間がかかっています。テープデッキ部、録音 再生回路と重大部分を片付けてきたものの、まだ不具合は あちらこちらに残っています。その一つが、再生・録音時に テープカウンターが動作しないことです。早送りや巻き戻し では正常にカウントします。折角のRTZ(Return to zero: 任意のテープ位置でカウンターを0にしておくと早送り・巻き 戻し時に0位置で自動的に停止する)も意味がありません。 |

||

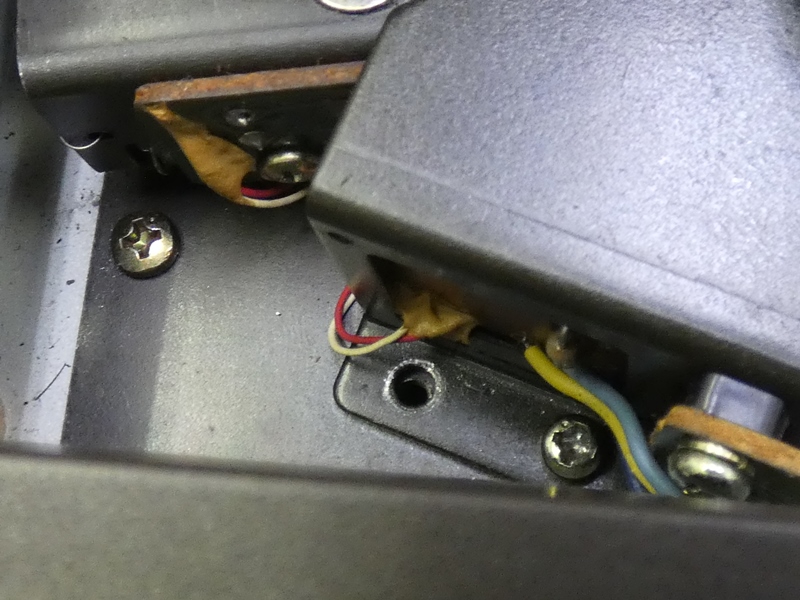

巻取り側のテンションローラです。 再生走行中に軽く右方向へ押し戻すと、 |

テープにかかるテンションが変化し 一時的にカウンターが動作します。 |

|

テープ走行系のどこかに、カウンターの 動作をON・OFFする仕掛けがありそうです。 |

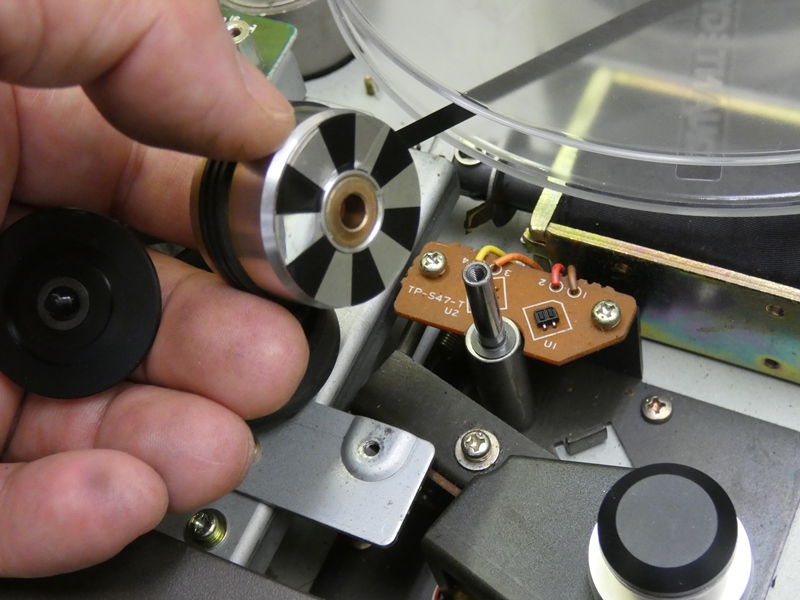

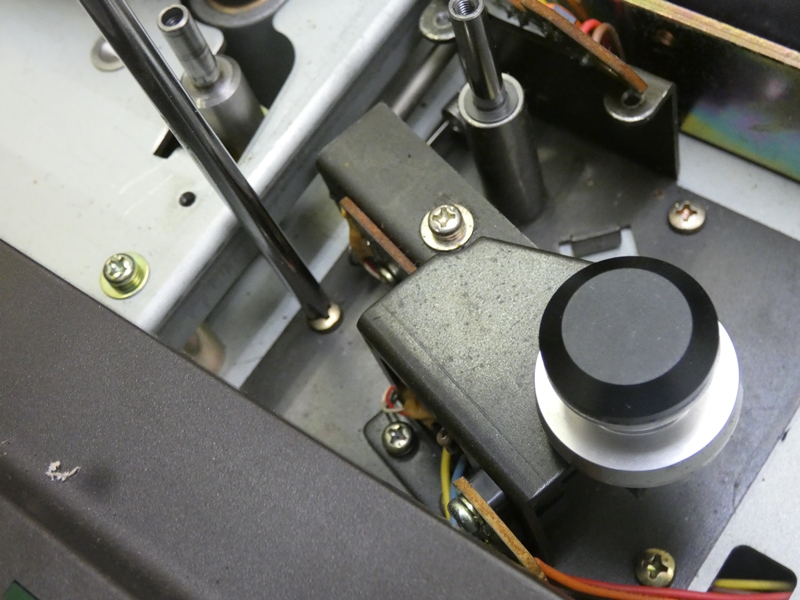

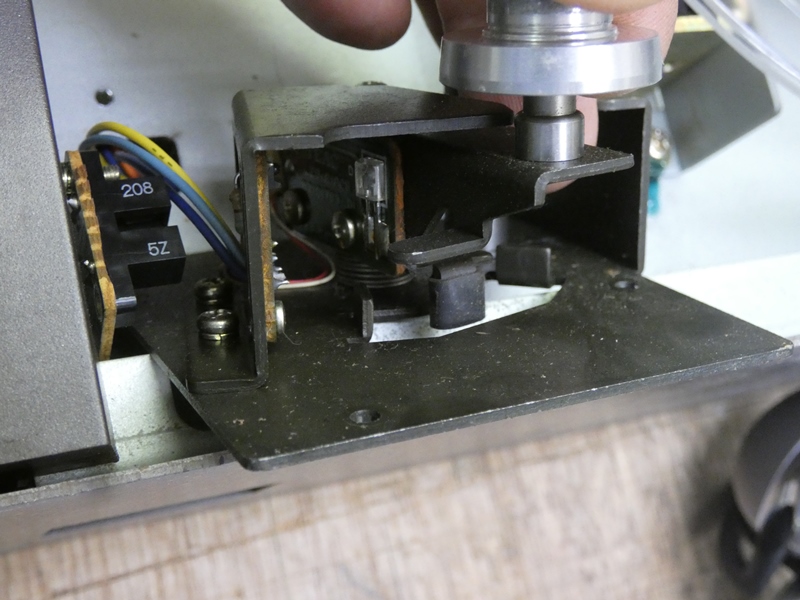

手前の固定ローラを分解してみます。 エンコーダが組み込まれています。 |

|

光学式のエンコーダなので、テープ テンションの変化が影響しそうにありません。 |

テープ走行系を徹底的に調べます。 次に、ピンチローラを取り外します。 |

|

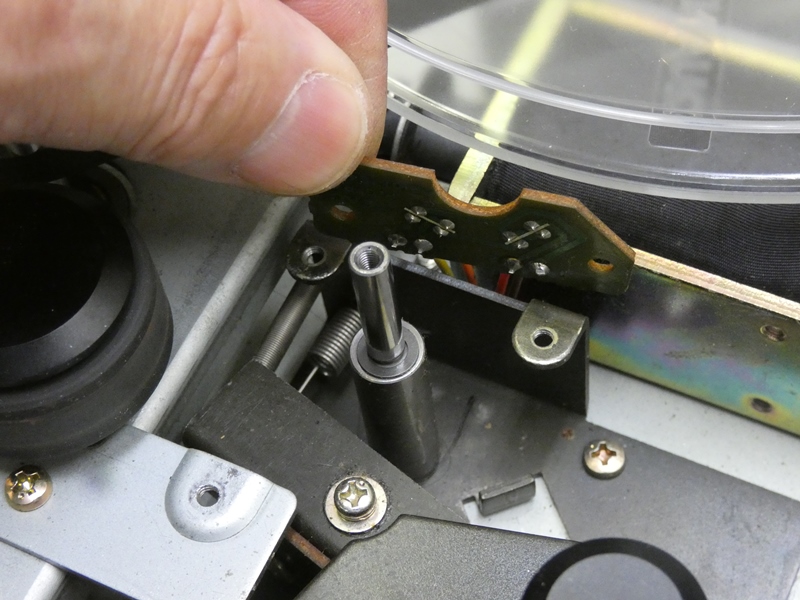

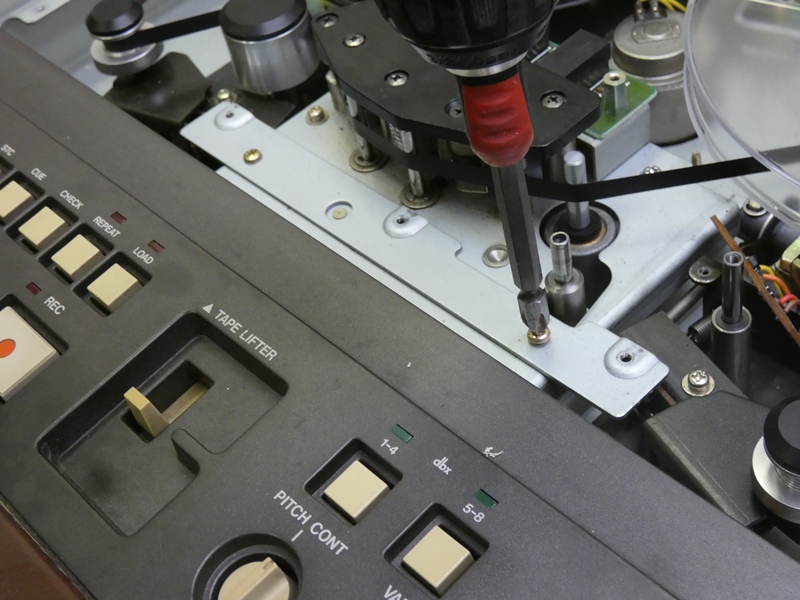

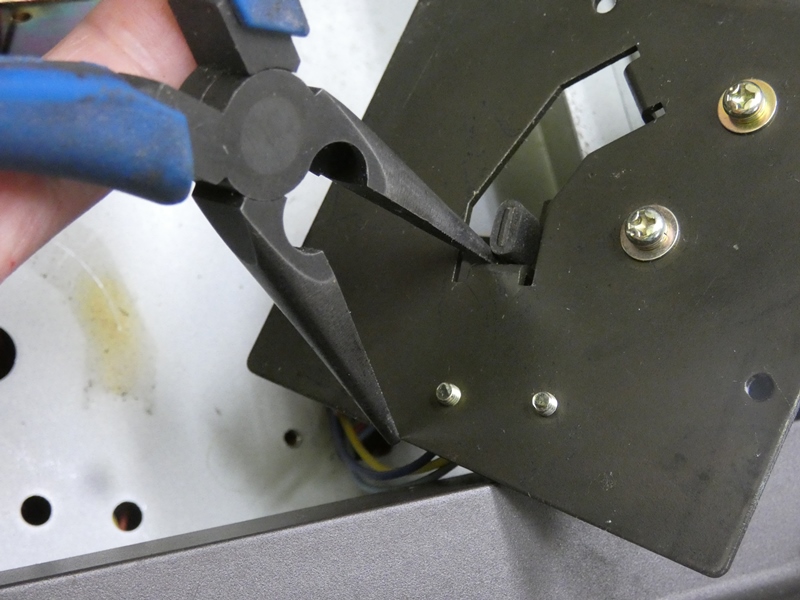

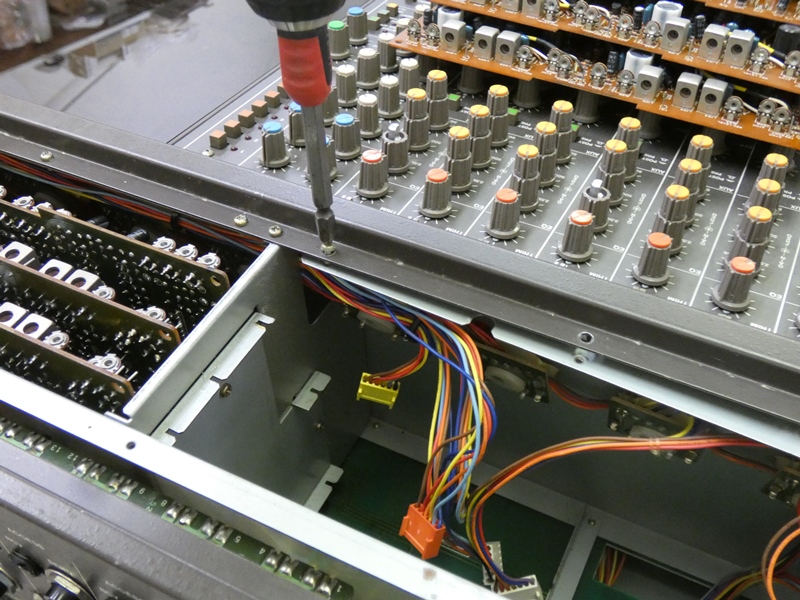

キャプスタンベースを押さえ付ける ブラケットパネルを外します。 |

このパネルを外さないと、ローラの ベースプレートにアクセスできません。 |

|

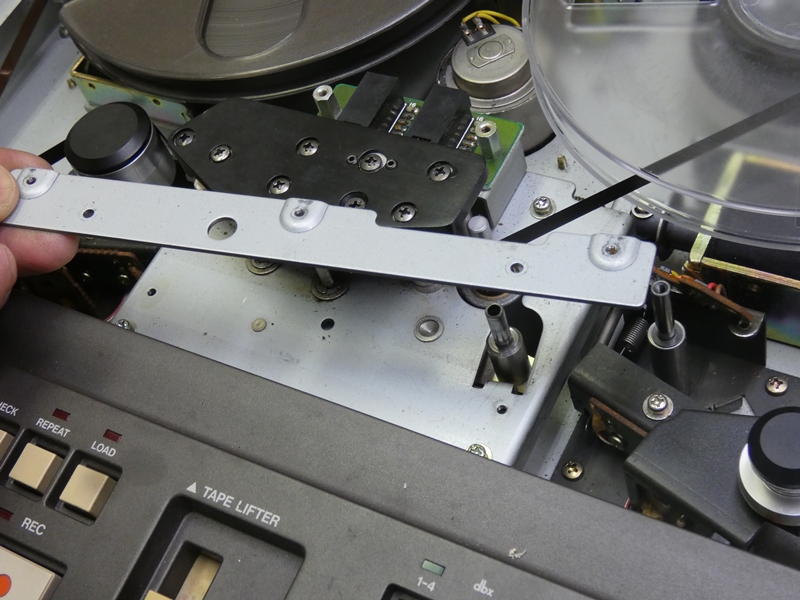

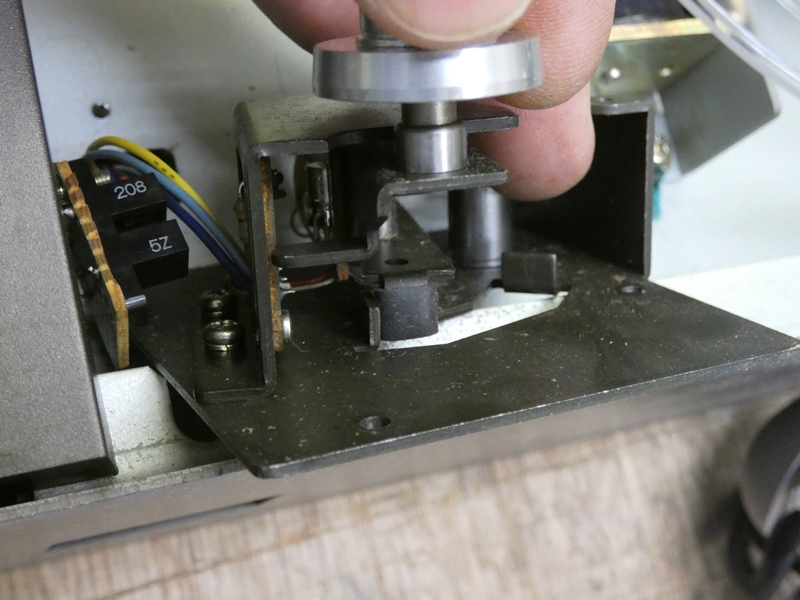

右側テンションローラのベース プレート固定ネジを緩めます。 |

このローラを動かすとカウンターが動作する ので、この中に何か原因がありそうです。 |

|

このテープデッキにはリールサーボ機構が組み込まれて います。センサーにより常にテープテンションを検出し、 テープの巻取り位置により刻々と変化するテンションに 従い、リールモータの回転数(トルク)をリニアに変化させ ます。テープの巻き取り始めから巻き終わりまで一定の テンションが保たれる、驚くほど精密な設計がされています。 |

||

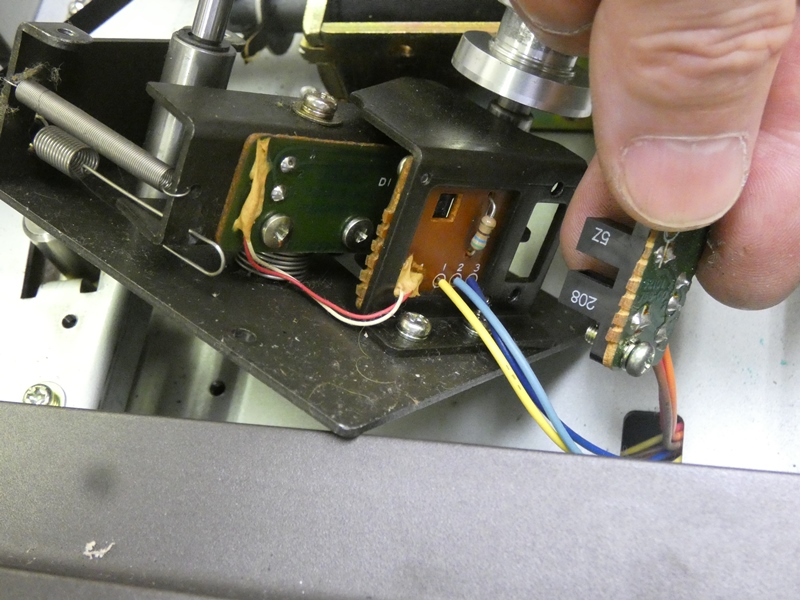

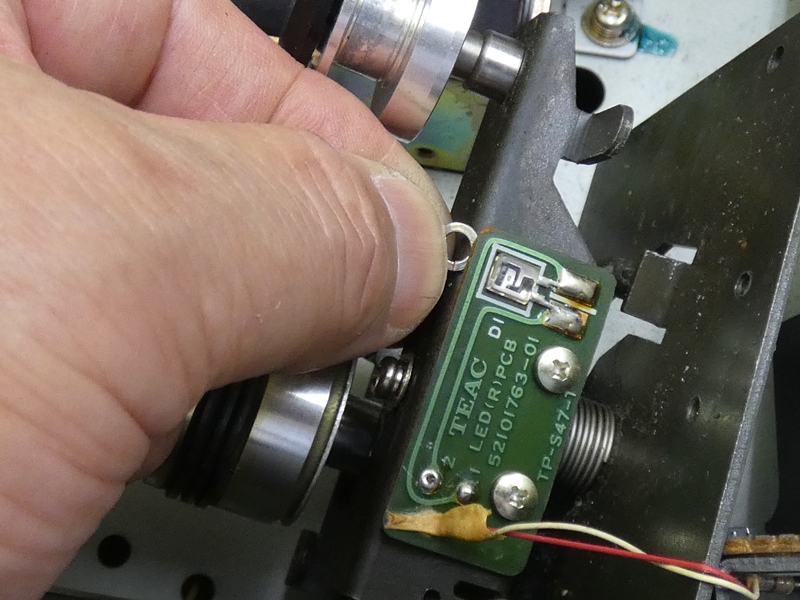

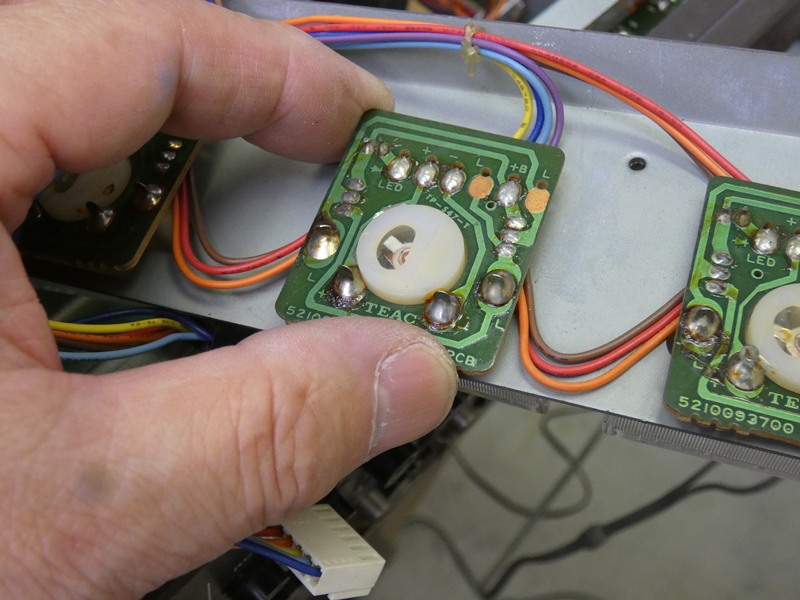

センサーブラケットに2枚の小型 基板が取り付けられています。 |

手前の1枚はフォトインタラプタで、テンション アームが開放位置にあるか否かを検出します。 |

|

テープテンションがかかり引き離されると スリットが空いてOFFになるようです。 |

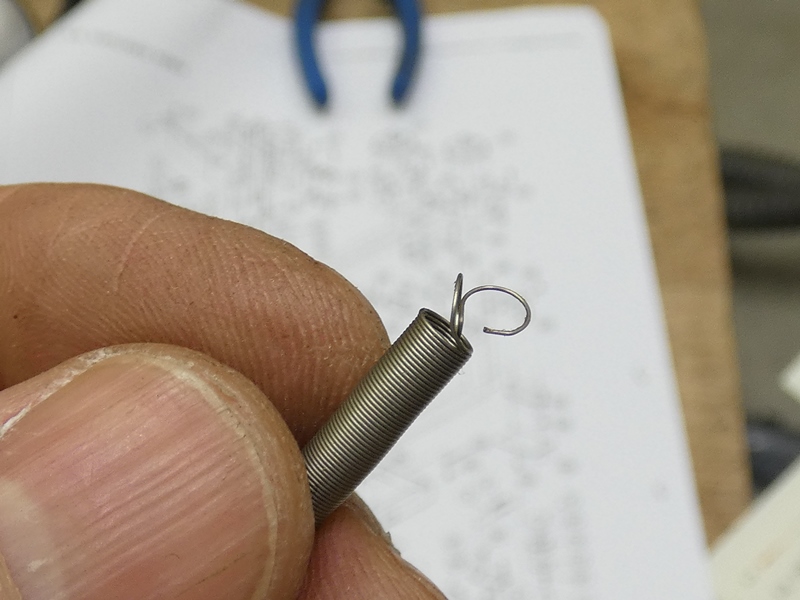

アームを開放位置に戻すスプリングです。アームを 少し戻してやるとカウンターが動作するのだから、 |

|

スプリングの巻き数を減らすことで、引き戻す力が 強くなるよう調整します。が、まだ動作しません。 |

かくなる上は、テンションアームの開放位置を 決めるストッパー位置を変更します・・ダメです。 |

|

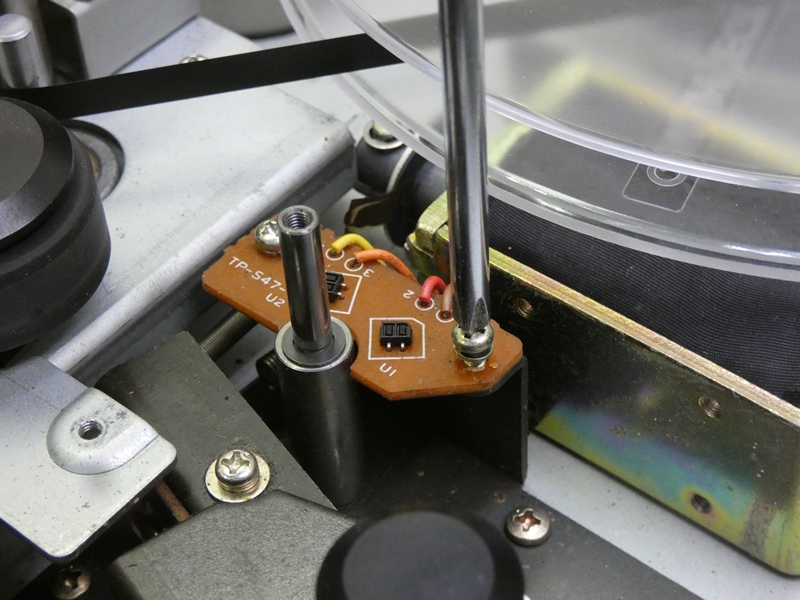

相変わらずテンションローラを押すと動作します・・、 インタラプタの奥にセンサーもう1枚基板が見えます。 |

フォトトランジスタが取り付けられています。センサー ブラケット裏側にLED基板があり、その光量を検出します。 |

|

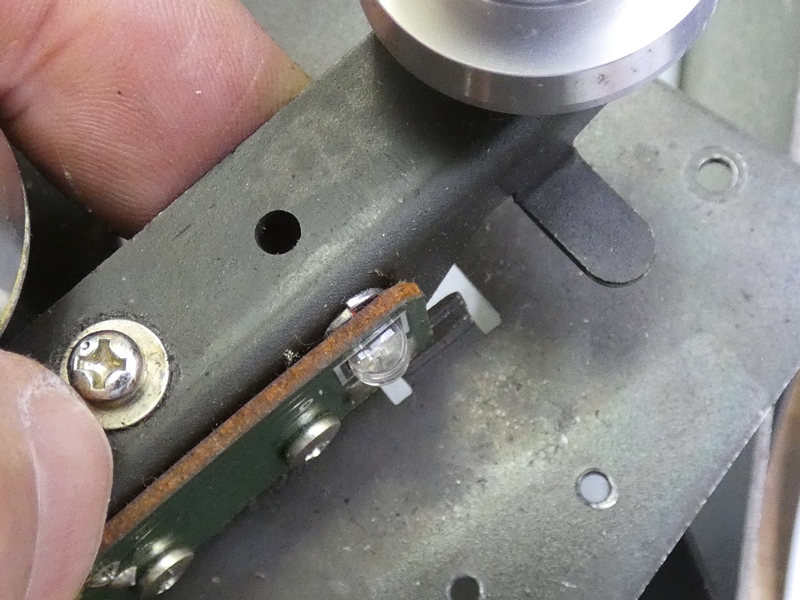

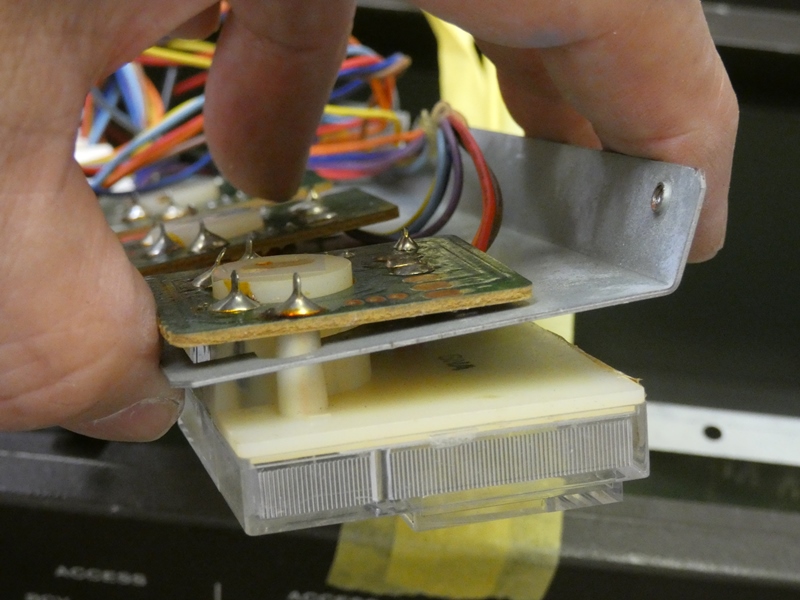

ワッシャを挟むことで基板を浮かせ、LEDに 少し近づけるとカウンターが動作します。 |

LEDとフォトトランジスタが離れ過ぎていた ことが、カウンターが動作しない原因です。 |

|

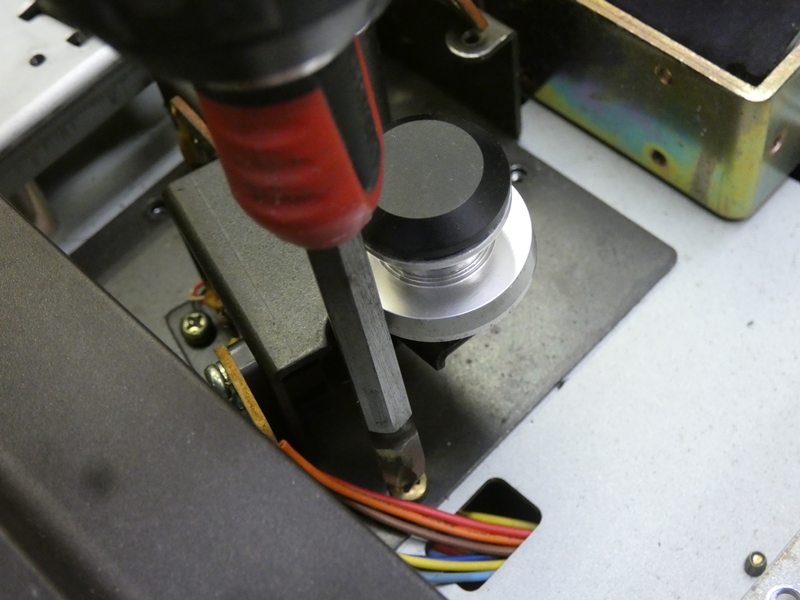

乱暴な方法ですが、ブラケットの固定ネジを1個 外し、固定位置を変えてLED側を近づけます。 |

ネジ穴の位置がずれてしまったので、 (乱暴ですが)瞬間接着剤で固定し直します。 |

|

カウンターが動作しない問題は解決です。修理を完了しご依頼主に 本機をお返しした後で気づいたのですが、LEDとフォトトランジスタ間の クリアランスを調整するため、REEL SERBO PCBの中に半固定 抵抗器が組み込まれています。これで調整するように設計されている とはつゆ知らず、あんな乱暴な直し方をしてしまい情けない限りです。 |

||

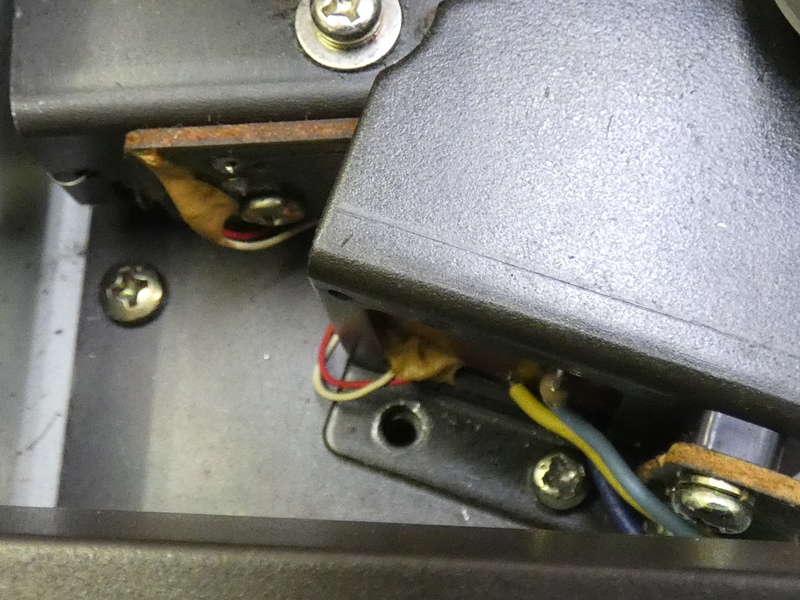

テープデッキ部の修理を完了し、 トランスポートパネルを元に戻します。 |

左側サイドサッシを 取り付けます。 |

|

オープンリールテープの走行環境を 保つためでしょうか、丁寧な造りです。 |

反対側のサイドサッシも 同じように取り付けます。 |

|

左右テンションローラをパネルの上から取り 付けます。プラスチックワッシャが入ります。 |

ヘッドの周囲を保護するベース ハウジングを取り付けます。 |

|

最後にピンチローラを入れます。ゴム材の表面に さほど劣化はありませんが、軽く研磨済みです。 |

テープをセットして走行 テストを繰り返します。 |

|

テープデッキ部の構成部品数はざっと130点ほどです。 カセットテープデッキでは期待できない、剛性に富んだ ゆとりのある部品で構成されています。耐久性に優れ、 スタジオや移動先での酷使にも応えそうです。年月を 経て息を吹き返すには、それなりの理由があります。 |

||

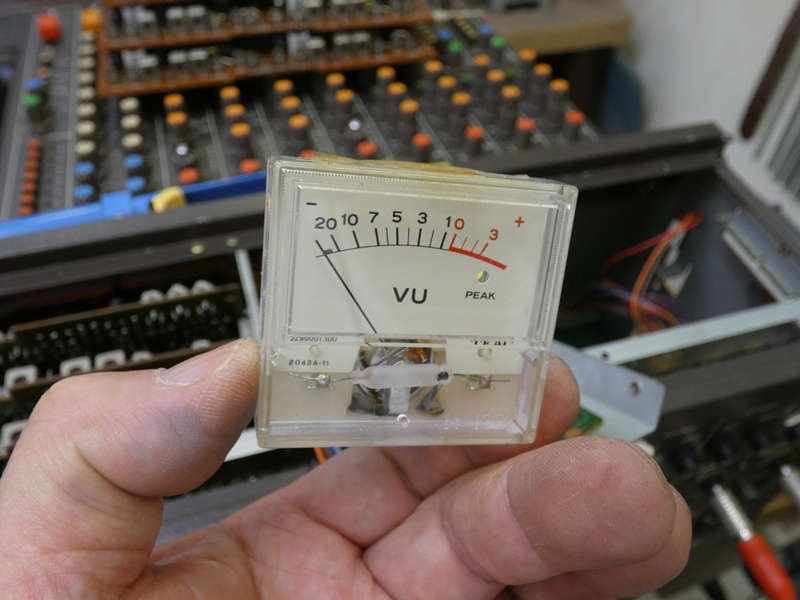

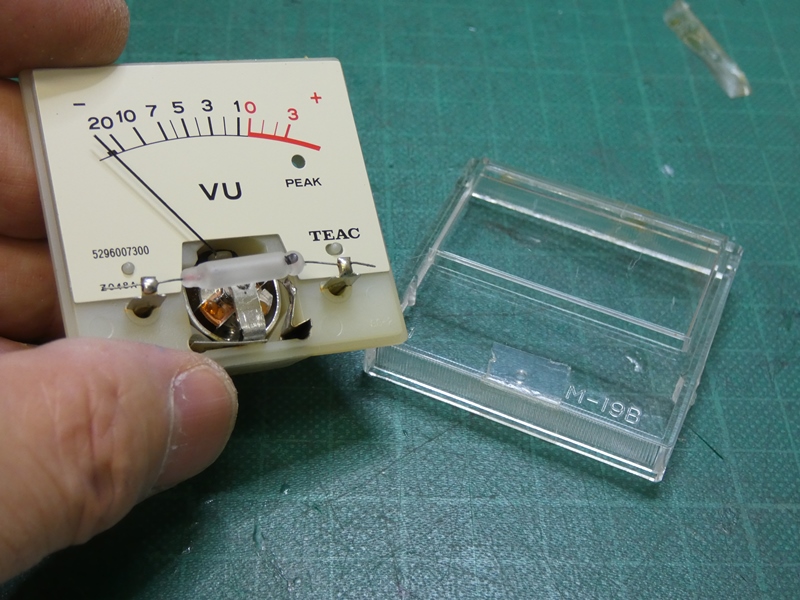

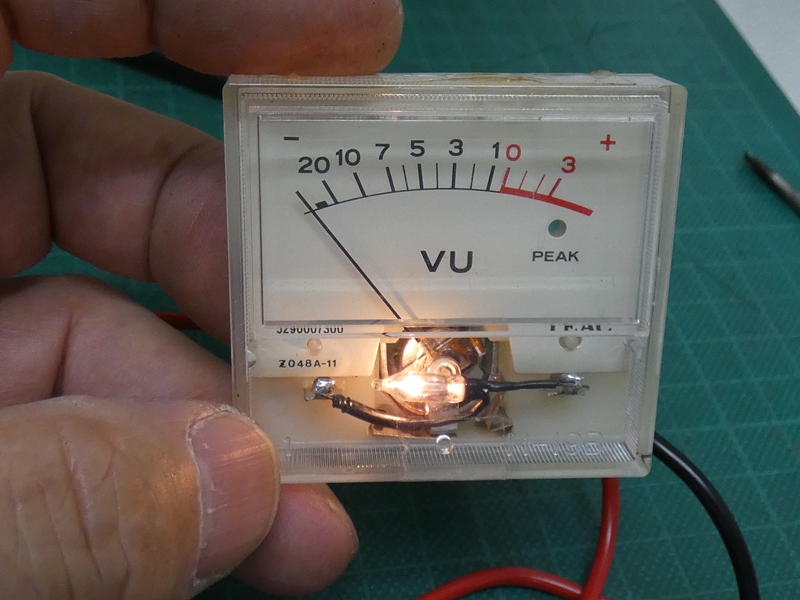

次はVUメーターの照明 (バックライト)を修理します。 |

トラック2(CH2)のVUメーターで バックライトが点灯していません。 |

|

電球切れに間違いないでしょうけれど、VU メーターへのアクセスはなかなか面倒です。 |

外側のメーター部カバーに、メーター ブラケットがネジ固定されています。 |

|

2枚のメーターブラケットにそれぞれ4個 ずつVUメーターが取り付けられています。 |

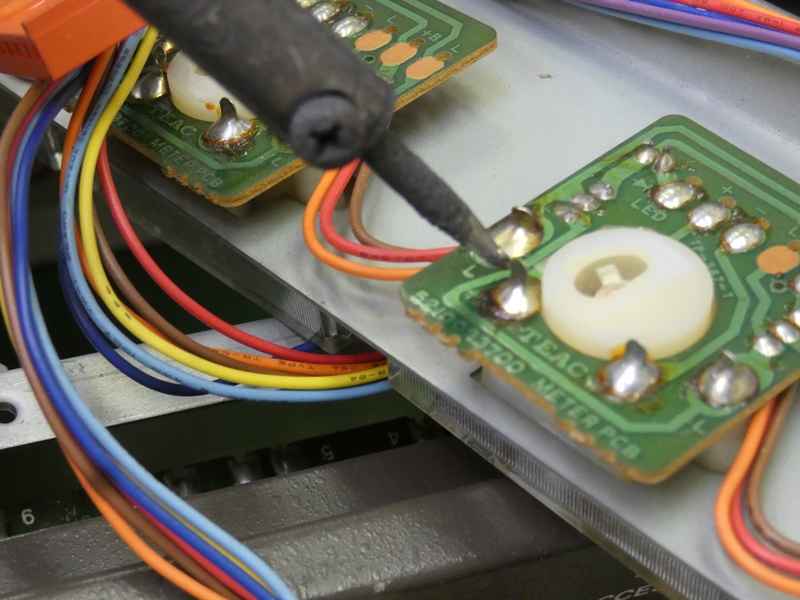

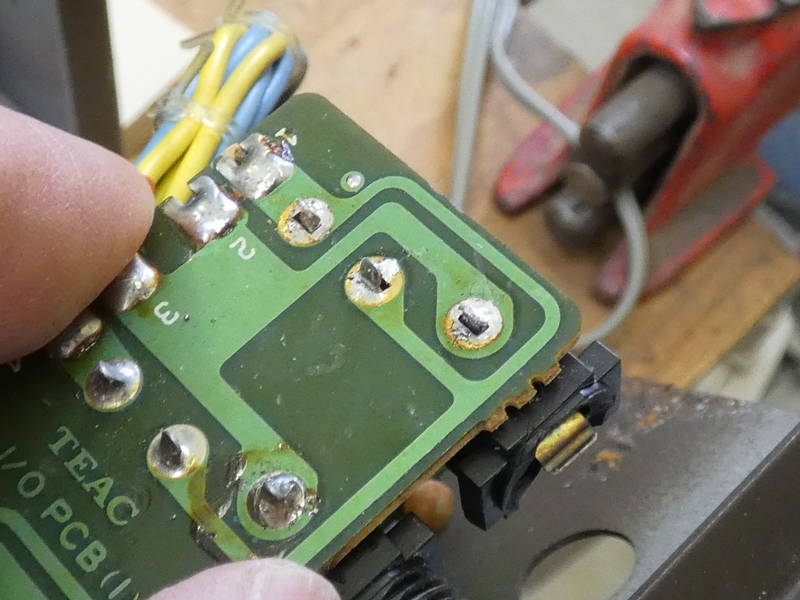

VUメーターの端子がブラケットの裏側に 突き出し、基板が半田付けされています。 |

|

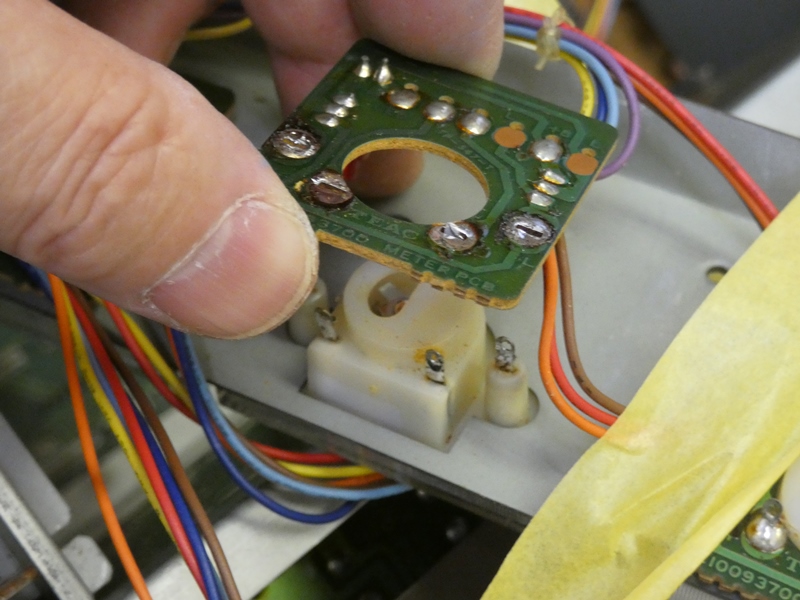

VUメーター本体を取り出すには、基板の 半田付けを外さなければなりません。 |

4か所の半田付けを外すと 基板を分離できます。 |

|

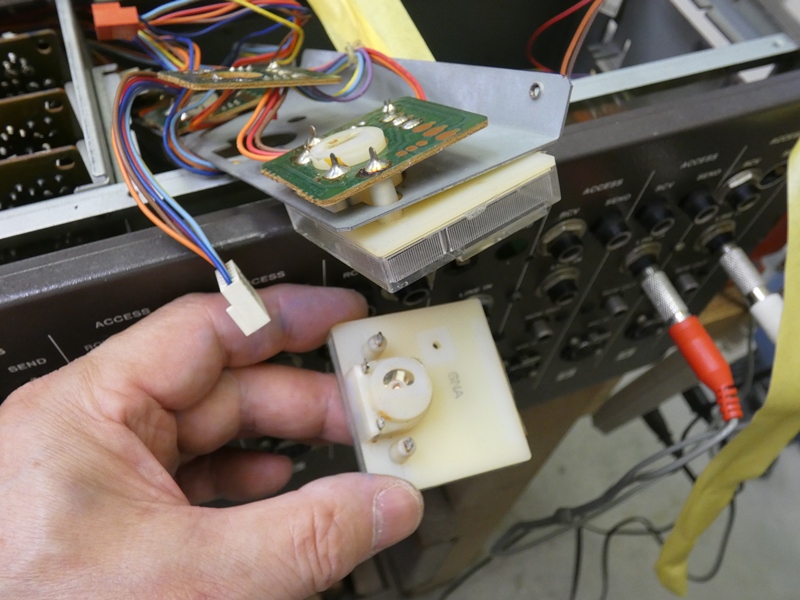

VUメーターをブラケットの 表側に引き抜きます。 |

照明用電球はこの透明カバーの 内部に組み込まれています。 |

|

カバーを外します。横に 細長い形の特殊ランプです。 |

左右のポストに半田付けされています。 交換されることを前提にしているのでしょうか。 |

|

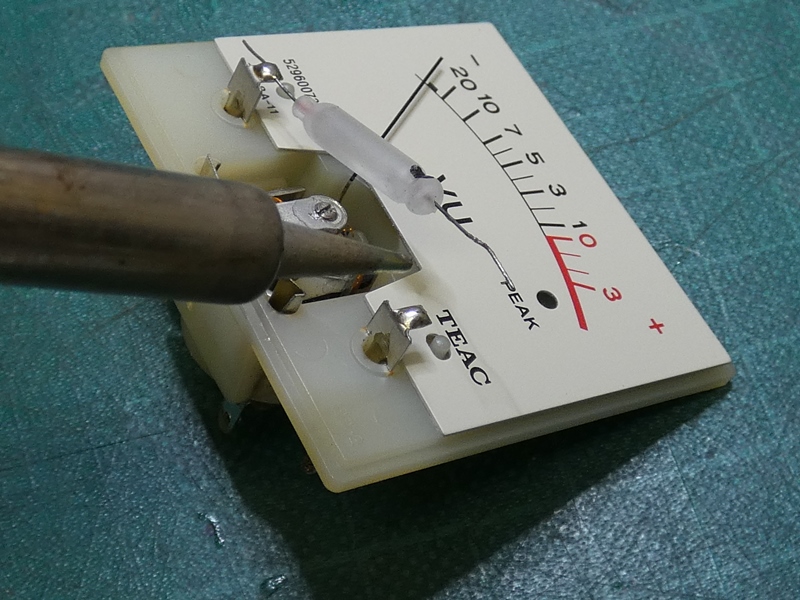

専用の電球は高価なので汎用の電球を流用します。 印加電圧と電流から直列抵抗の抵抗値を割り出します。 |

VUメーターの内部に 抵抗器も組み込みます。 |

|

メーターの可動部に干渉しない よう抵抗器とランプを納めます。 |

カバーを元に戻し裏側に 基板を半田付けします。 |

|

ところが、電流制限用の抵抗器がかなり発熱 します。もう一度分解し抵抗器を取り去ります。 |

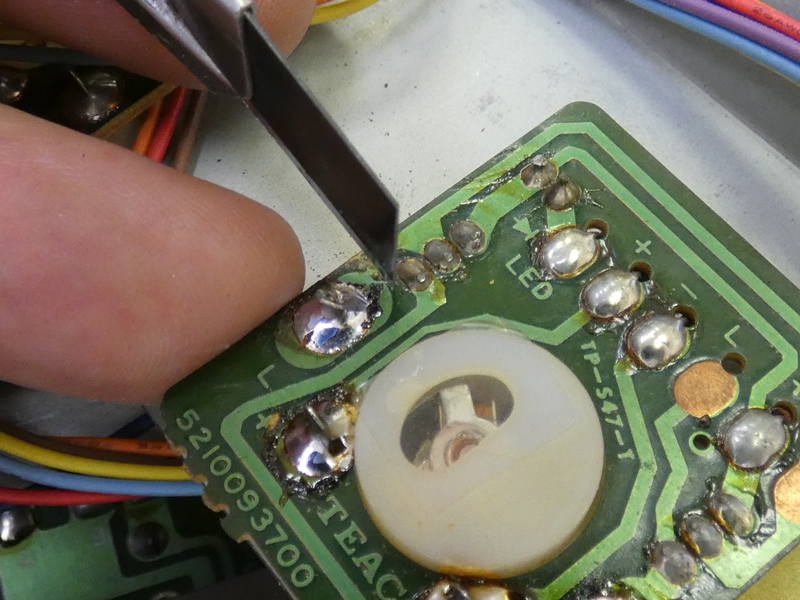

そのままでは透明カバーを溶かしかねません。 電源を接続する基板パターンをカットします。 |

|

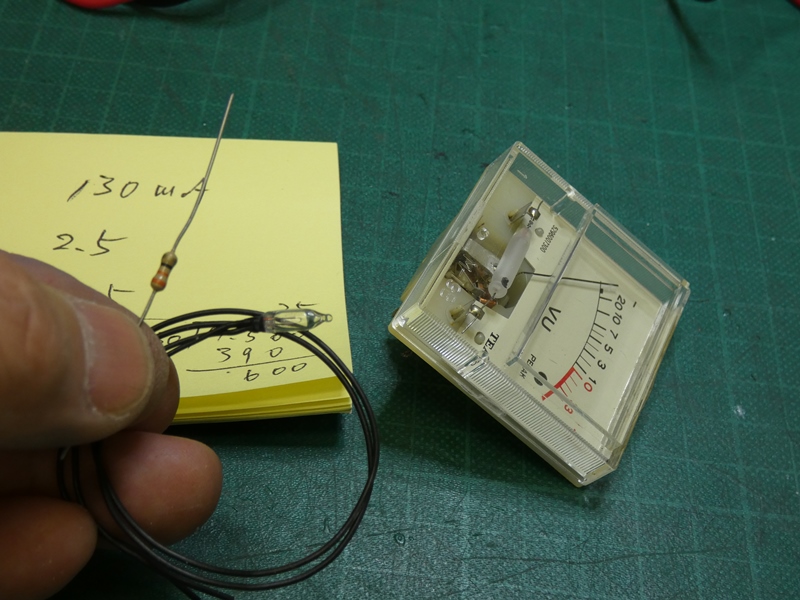

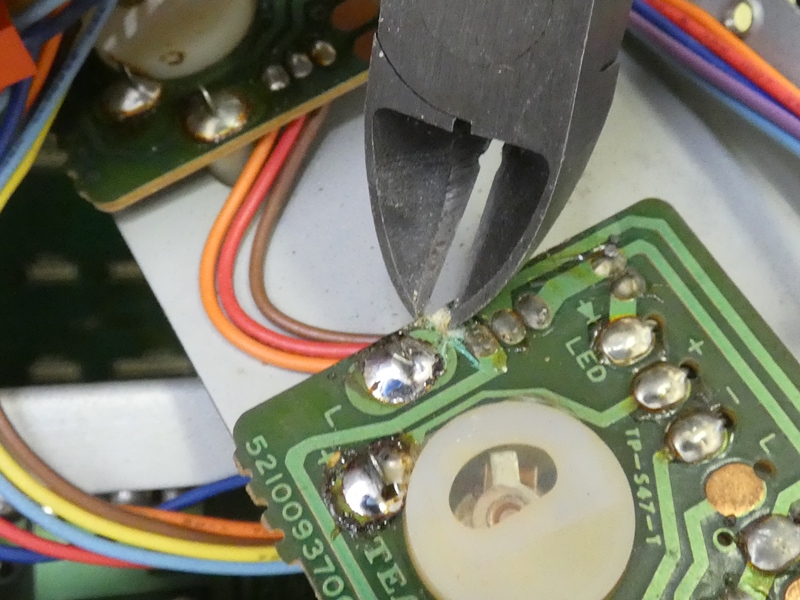

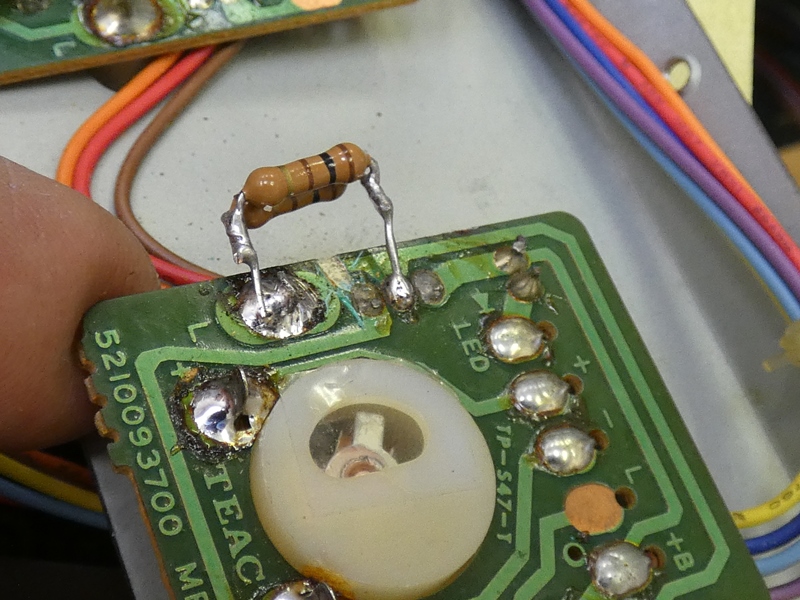

ある程度の発熱は止むを得ないので 抵抗器を基板上に移動し外に出します。 |

抵抗値2倍の抵抗器をパラレルにし 電流容量に余裕を持たせます。 |

|

配線や電球は外側のメーターカバーに隠れます。最近、 VUメーターのバックライトをLEDに交換する事例をよく 見かけます。そうして差し上げたいのは山々ですが、 全部でメーター10個分を作業する気にはなれません。 |

||

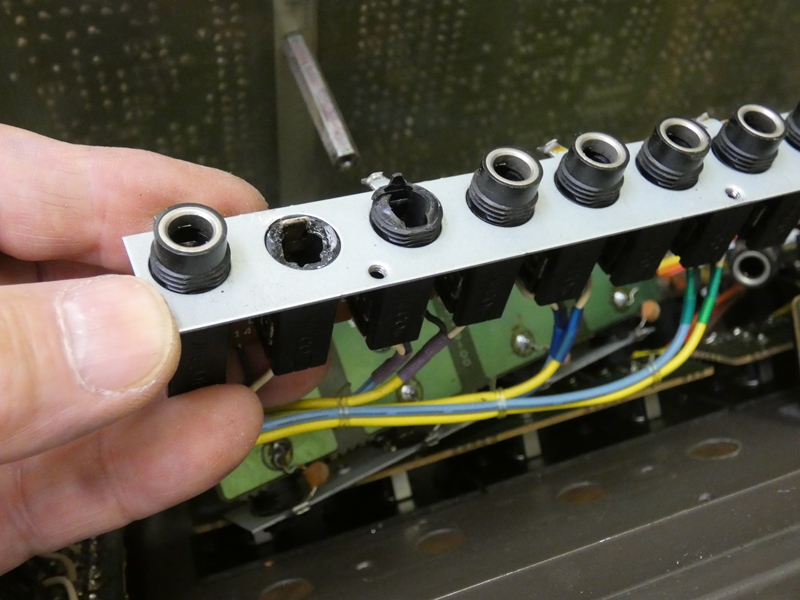

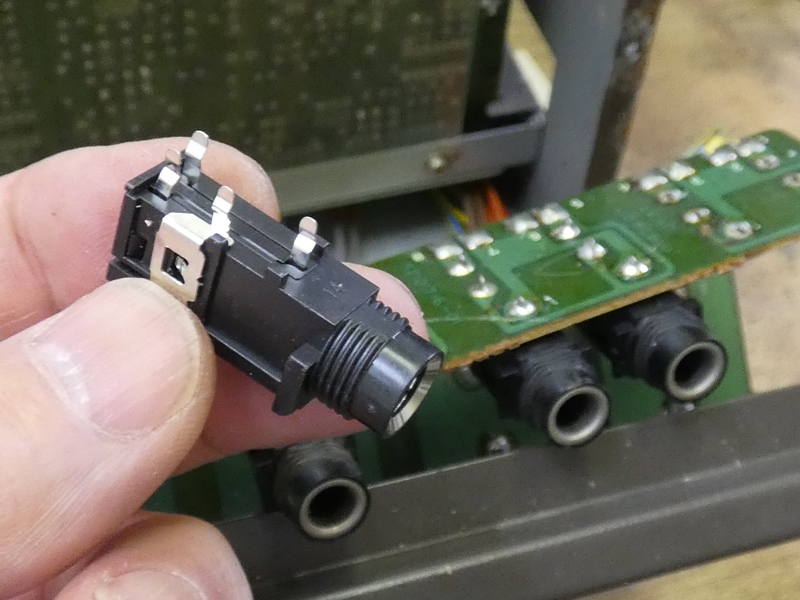

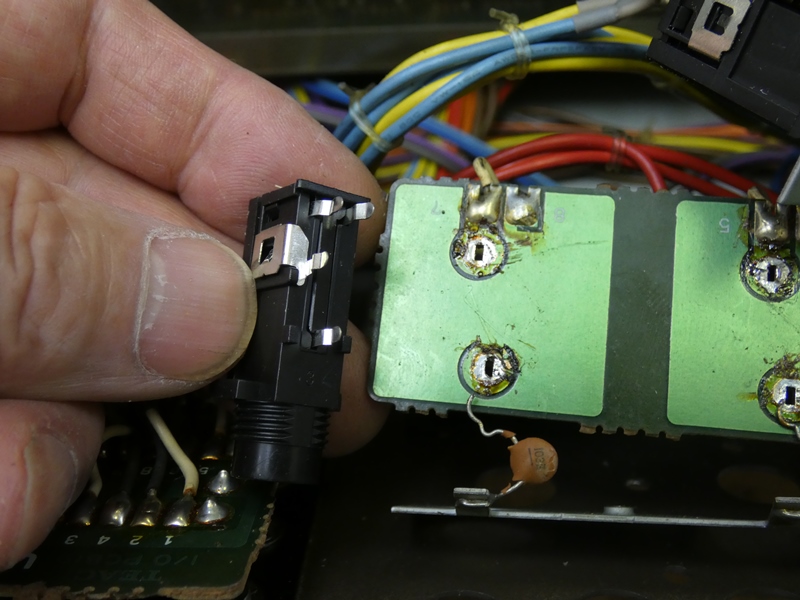

背面パネルのフォンソケットが、いくつも壊れて います。受け入れ時から気付いていました。 |

少し力を入れただけで もげてしまうものもあります。 |

|

形を留めているものも、経年劣化に より樹脂材料が脆くなっています。 |

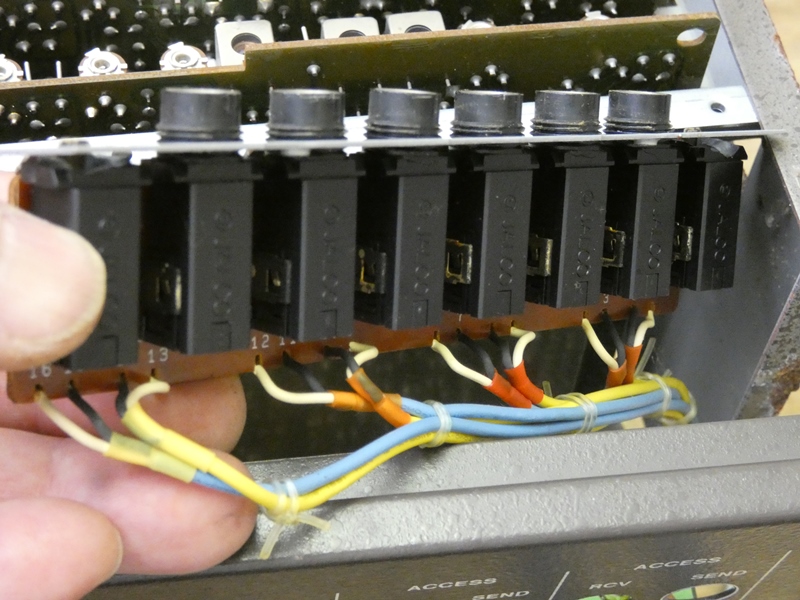

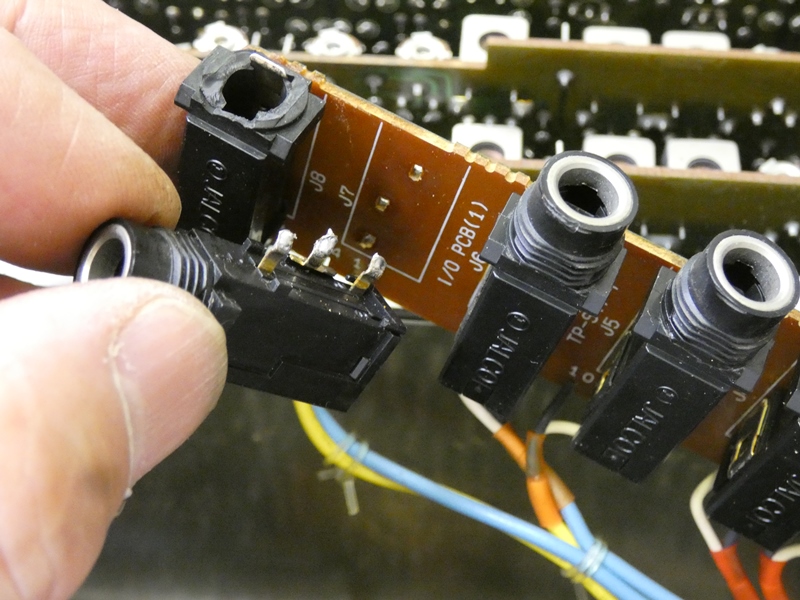

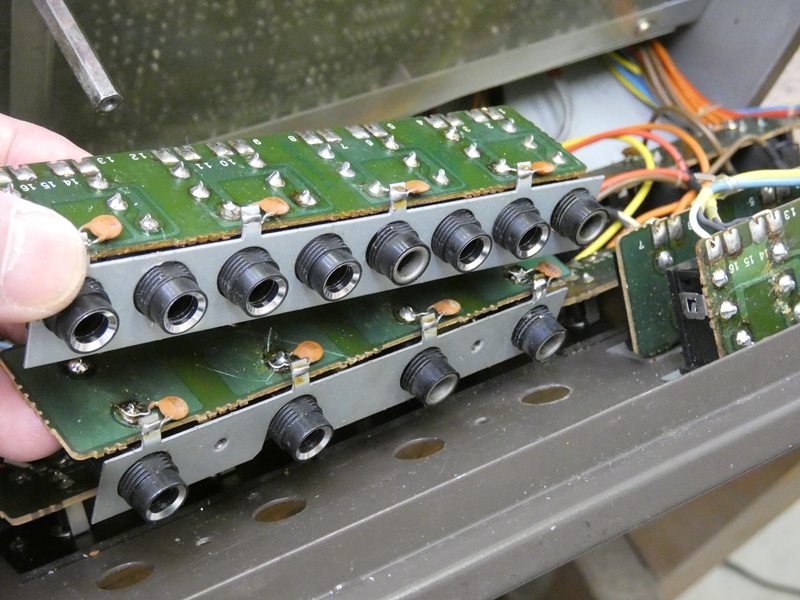

IO PCBをいったん取り外し、全部で30個 近く使用されているソケットを点検します。 |

|

リアパネルのネジ固定も緩めないと 基板を取り出すことができません。 |

リアパネルを脱着するには、他の多くの 配線接続も外さねばならず大変です。 |

|

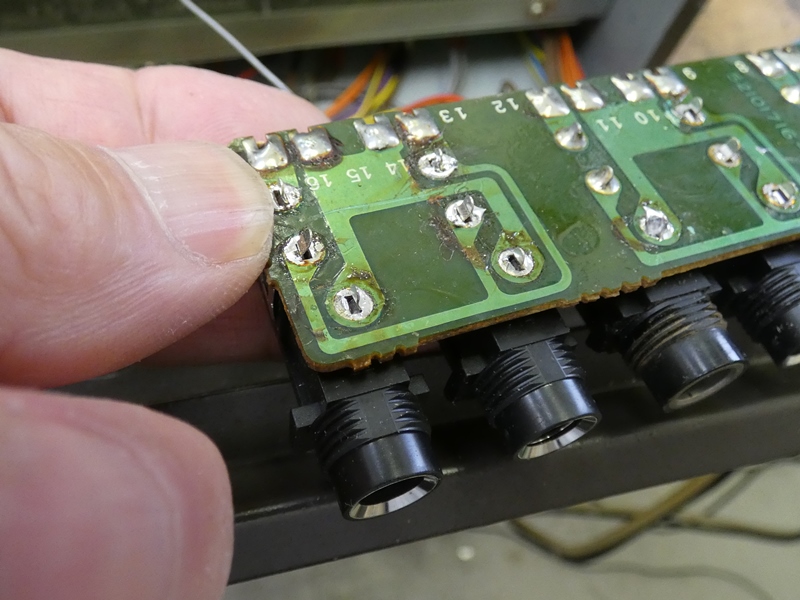

露出させてみると、損傷がさらに 深刻であることが分かります。 |

長年ストレスが加わり、ソケットの差し込み口部分が 破損し脱落します。取りあえず接着してみます。 |

|

脱落しないまでも、多くのソケットで 差し込み口周囲にクラックが入っています。 |

接着による修復は信頼性に欠けます。やはり少しでも ぐらついているソケットは交換する必要があります。 |

|

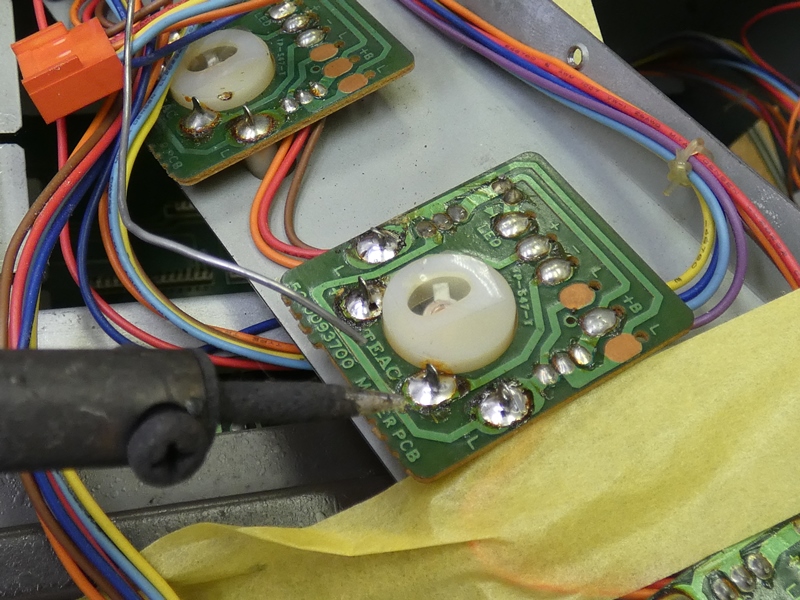

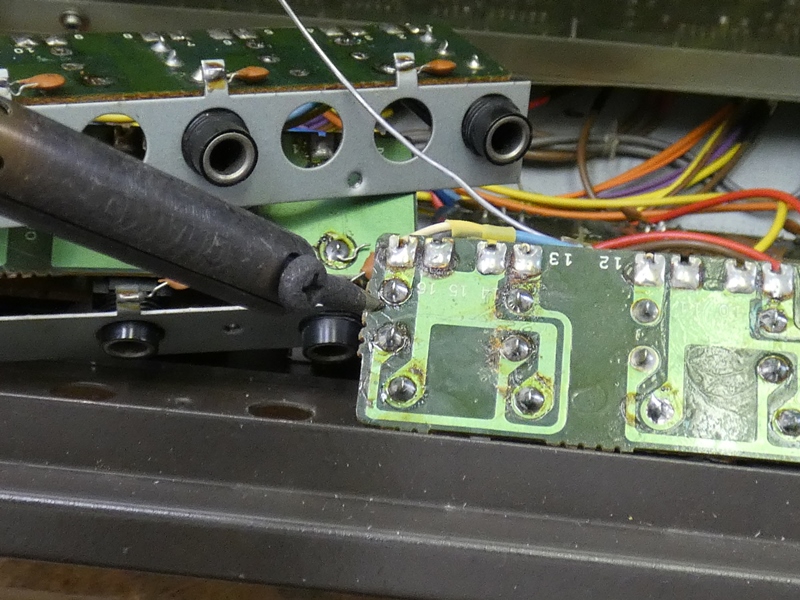

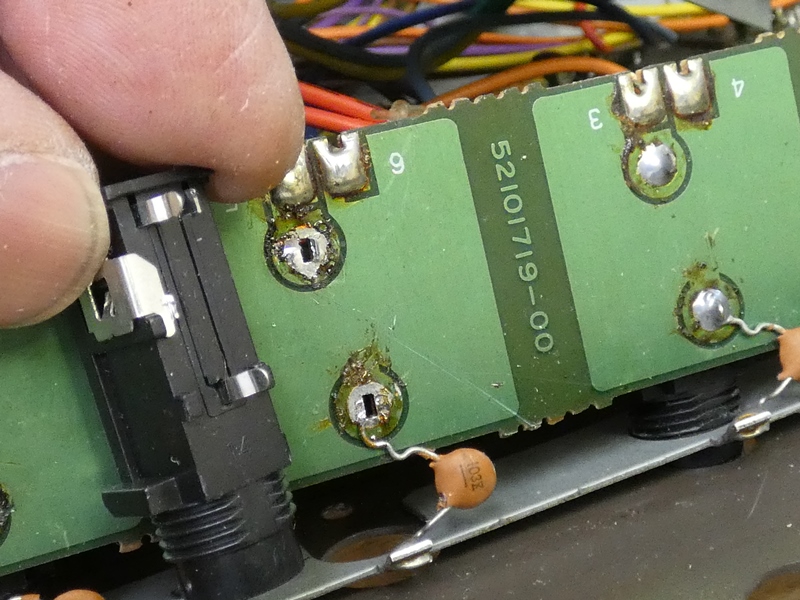

半田付けを溶かして不良の ソケットを取り外していきます。 |

交換するソケットの数が多く、 半田ごてでは能率が悪過ぎます。 |

|

半田吸い取り機を持ち出してきて ソケットを片端から外していきます。 |

フォンジャックが繰り返し抜き差し されたことも、破損の原因でしょう。 |

|

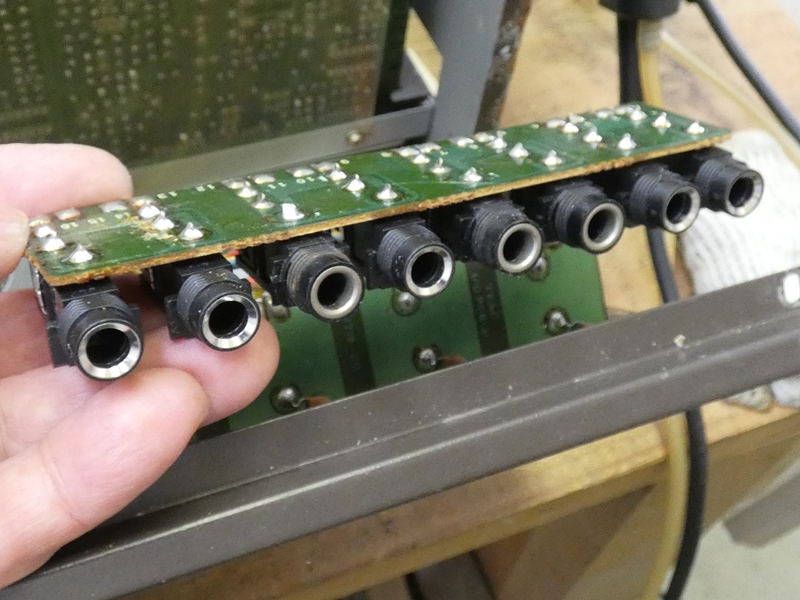

新しいフォンソケットを用意します。全く同じ規格の部品が 現在も流通しており助かります。数十個をまとめて手配します。 |

||

取り外した跡に新しい ソケットを差し込みます。 |

しっかり半田付けし直します。1階の作業室 なので古い半田ごてしか用意できません。 |

|

クラックが入りぐらついていれば 片端から交換していきます。 |

フォンコネクタの一部は、内部に切り替え スイッチが内蔵されない2Pタイプです。 |

|

用意したソケットはスイッチ内蔵の3Pタイプ ですが、そのまま使用することができます。 |

中間の端子が不要かつ邪魔なので ニッパで切り落として使用します。 |

|

サブフレームとの間に渡されている 小さなパスコンも元通りに接続します。 |

交換されたソケットの残骸です。 意外と耐久性に乏しい部品です。 |

|

背面パネルに8チャンネル分の入手力端子が並び壮観です。 ソケットの突き出し部にロックナットを入れて作業完了です。 |

||

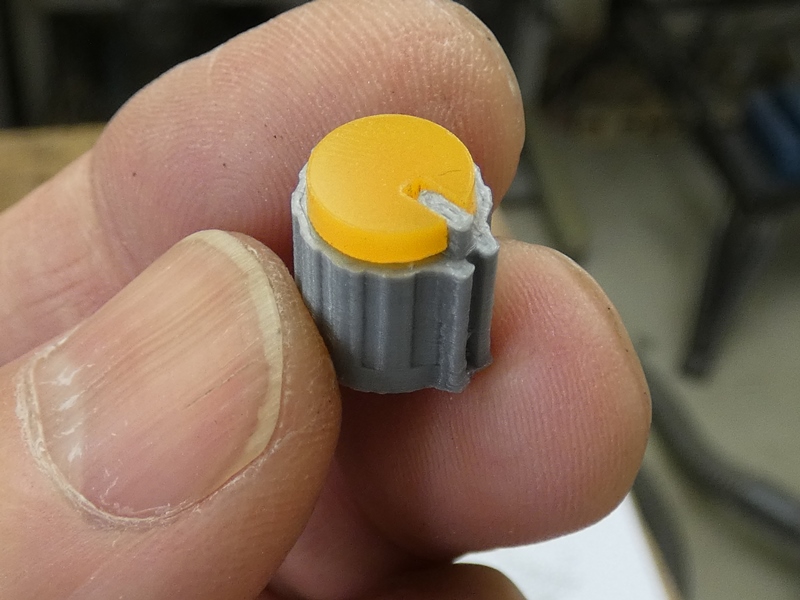

ミキシング部で操作ツマミが一部欠損しています。 全体の修理が成功しなければそのままでしたが・・ |

見通しが付いたところで修復にかかります。 このツマミもトップカバーが欠損しています。 |

|

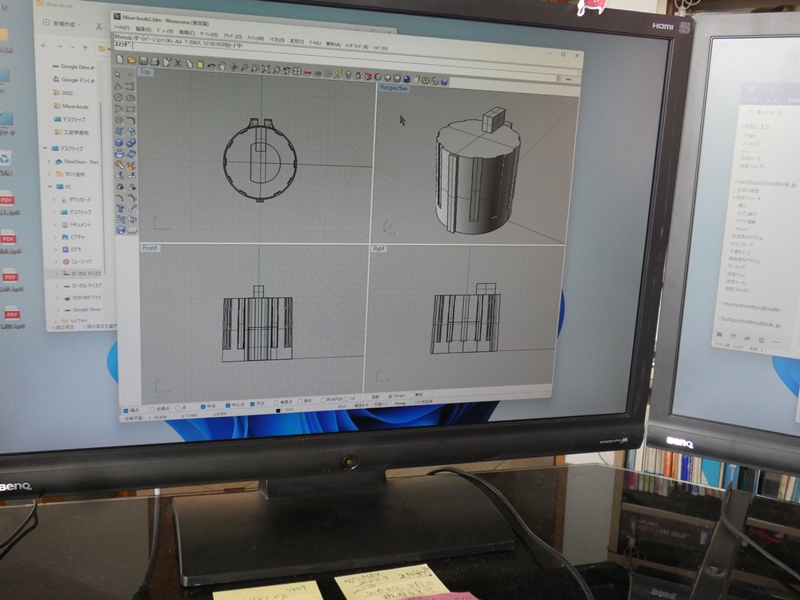

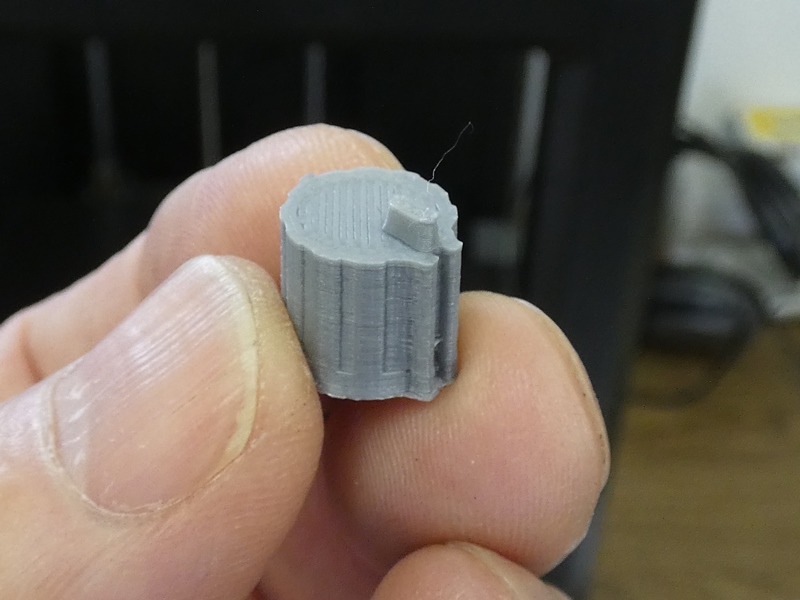

ツマミ類の復元は守谷工房が得意とするところです。 隣のツマミを借りて、ノギスで精密に採寸します。 |

採寸データを元にCAD上に ツマミの3D形状を再現します。 |

|

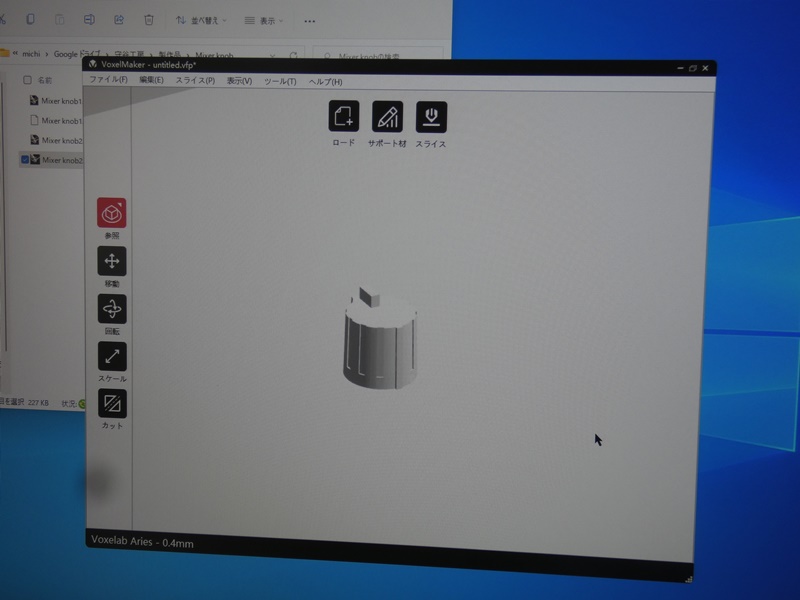

Voxelab製スライサー、Voxel Makerに stl型式に変換したデータを渡します。 |

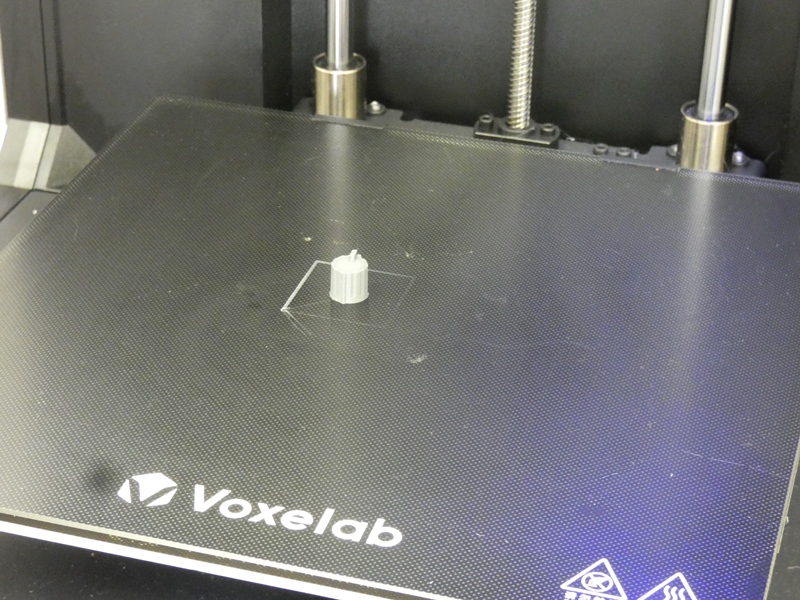

最近工房に導入した3Dプリンター、 Voxelab Ariesで出力します。 |

|

非常に安定した出力が得られ、パーツの ワンオフ製作に絶大な威力を発揮します。 |

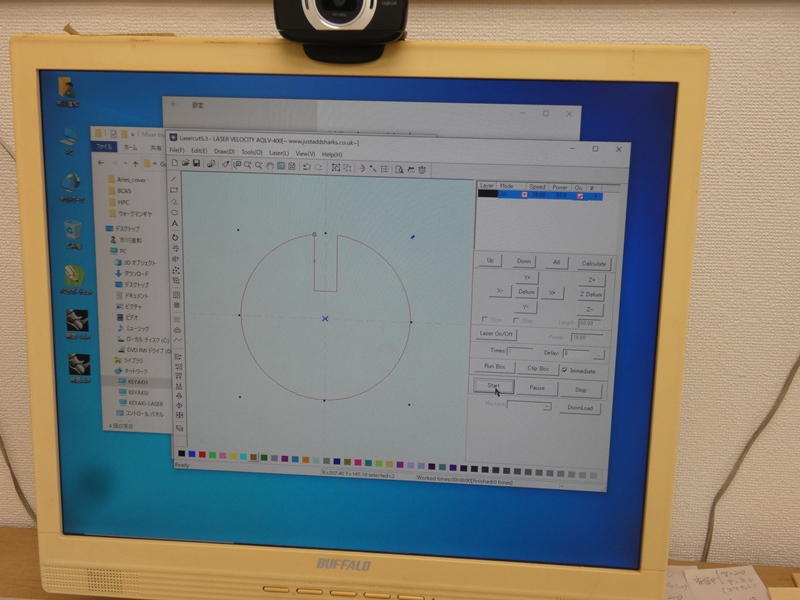

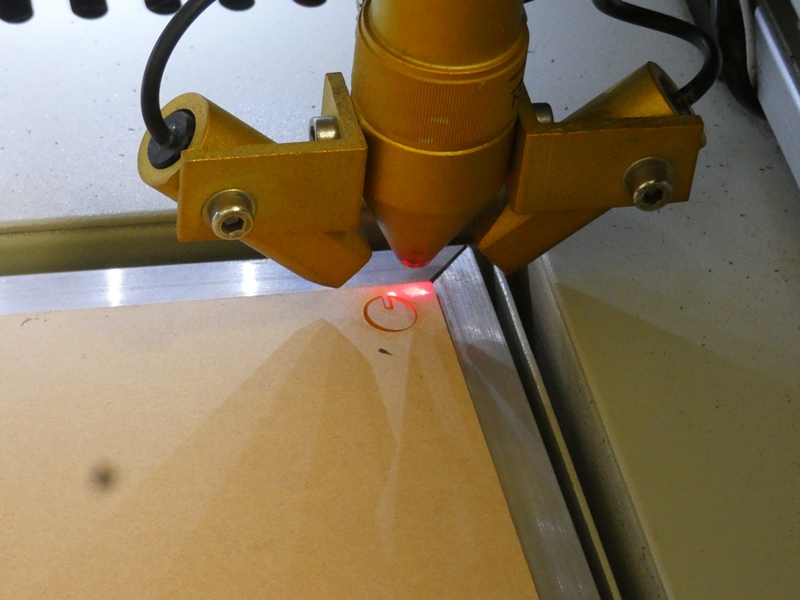

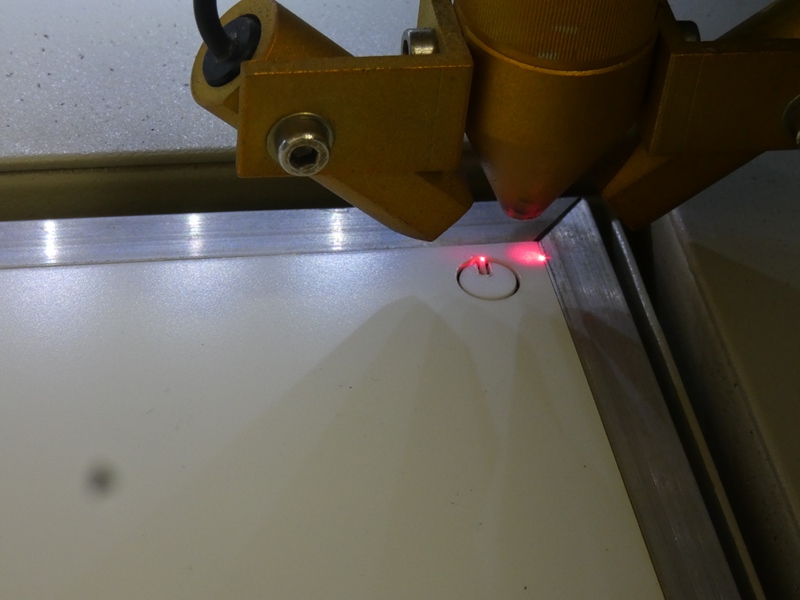

キートップのカバーを、アクリル板から レザーカッターで別に切り出します。 |

|

今回はLaser Velocityを使用します。 こちらも安定した性能を発揮しています。 |

オレンジ色アクリル材からほぼ一瞬で切り出しが 完了します。表裏の保護シートを剥がします。 |

|

3Dプリンター製のツマミ本体と接着・合体させます。 このような外装や補助部品の製作・修理も、外観を 著しく改善させることができて非常に楽しいものです。 |

||

再生部品を欠損か所に取り付けます。 多少色合いが異なる点はご容赦を。 |

トップのプレートのみ欠けて いたツマミも修復します。 |

|

白色のカラーアクリルからプレートを切り出し ます。先ほどのツマミと同じデータを使えます。 |

欠損部分に貼り付けます。やはり 色合いが異なりますがどうかご容赦を。 |

|

ミキサーのように同じ操作系が繰り返し配置されるパネルは、 一部ツマミ類の欠損が外観をひどく損ないます。外観はまだしも、 ツマミが無いことによる操作性・機能性の欠落(要するに使い にくさ)は、スタジオ用設備としての価値を半減させるでしょう。 |

||

工房に到着してからほぼひと月、執念の攻防がようやく終わります。 中規模のMTRとはいえ、これだけの装置がよくぞ組み上げられたもの です。そこに組み合わされる膨大なパーツがよくぞ調達されたものです。 そして、全体を俯瞰し細部に至る回路構成がよくぞ描かれたものです。 かつてのMade in Japanの偉業に敬意を払いつつ、それらの遺産 (サービスマニュアルや回路図)が温存されることを強く願う次第です。 TASCAM388執念の修理2へ |

||

|

||