![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ

|

|

| ・メンテ済みリニアガイドの利用(2018.3.28) |

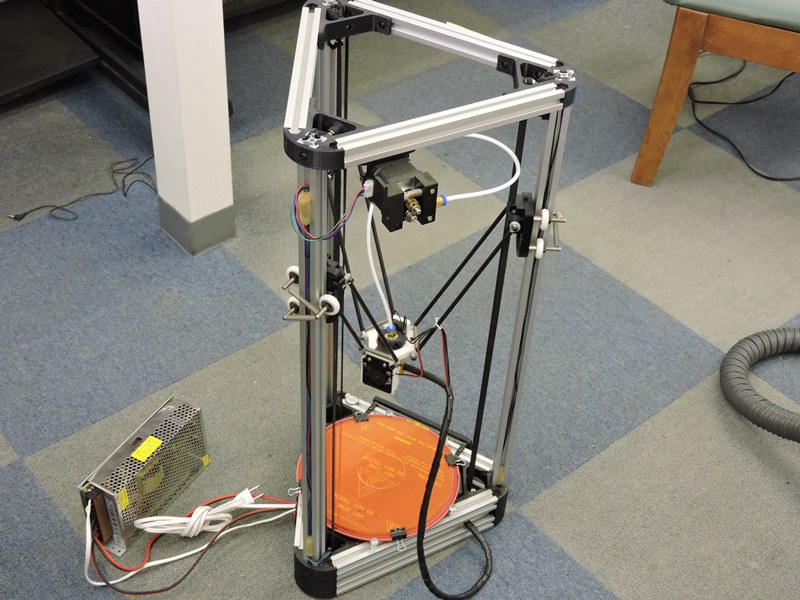

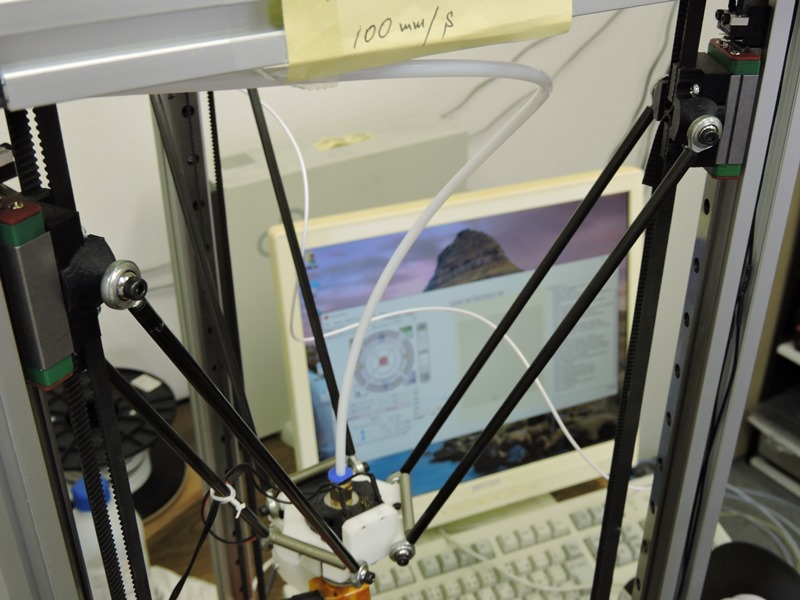

かれこれ3年も前に組み立てた中国製3Dプリンター(Kossel-Delta型)です。 先日、同じく中国製激安のリニアガイドをメンテした目的は、この3Dプリンターを 改良するためです。優れた造形性能をもたらすデルタ型ですが、構造用パーツが どれも安物で、なかなか満足できる造形精度・品質が得られないでいました。 |

|

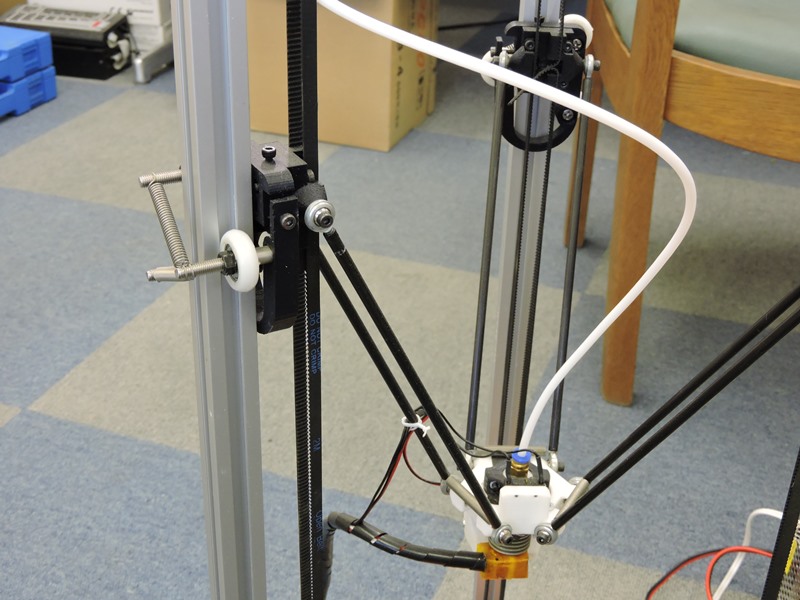

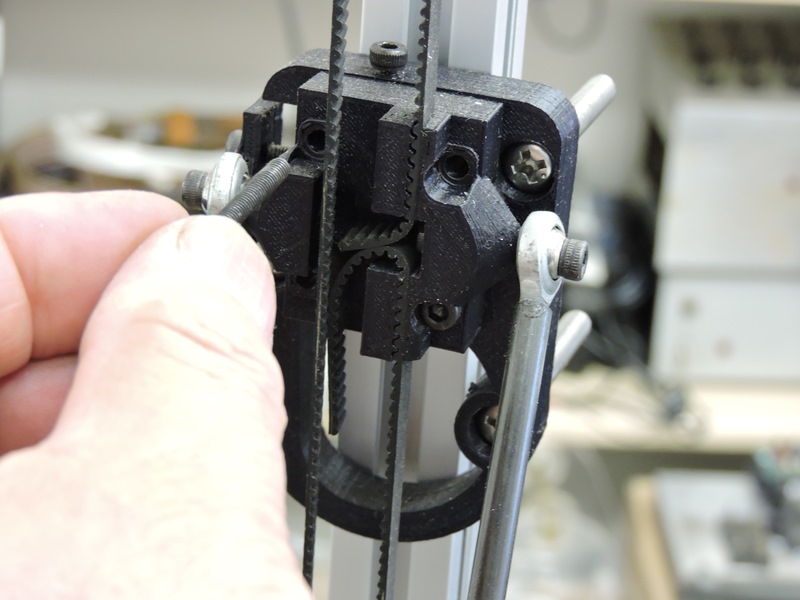

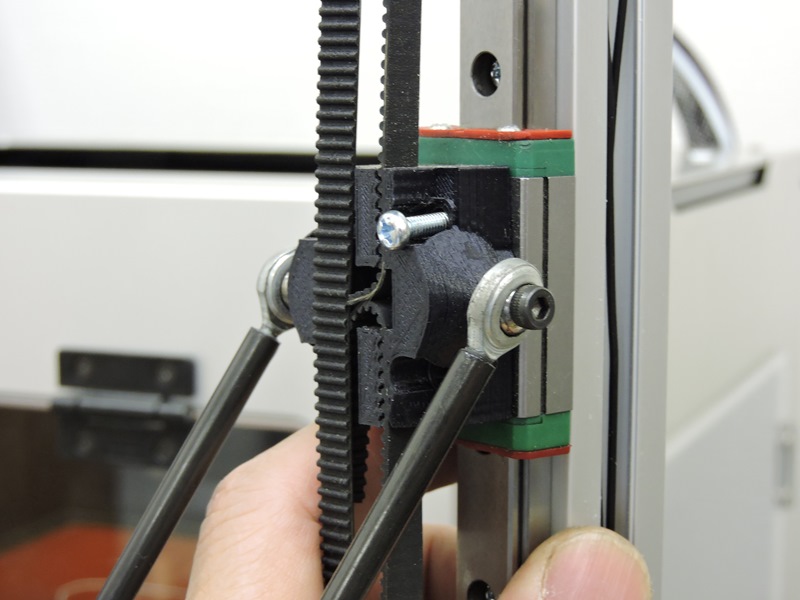

中でも3軸に配置されるキャリッジの構造には大きな問題を感じていました。 キット価格を低く抑えるため、3Dプリンター製の安易なパーツが各所に使用 されています。アルミフレームを上下にスライドするキャリッジには、樹脂 ベアリングが用いられており、上下方向以外の剛性に著しく乏しい状態です。 |

|

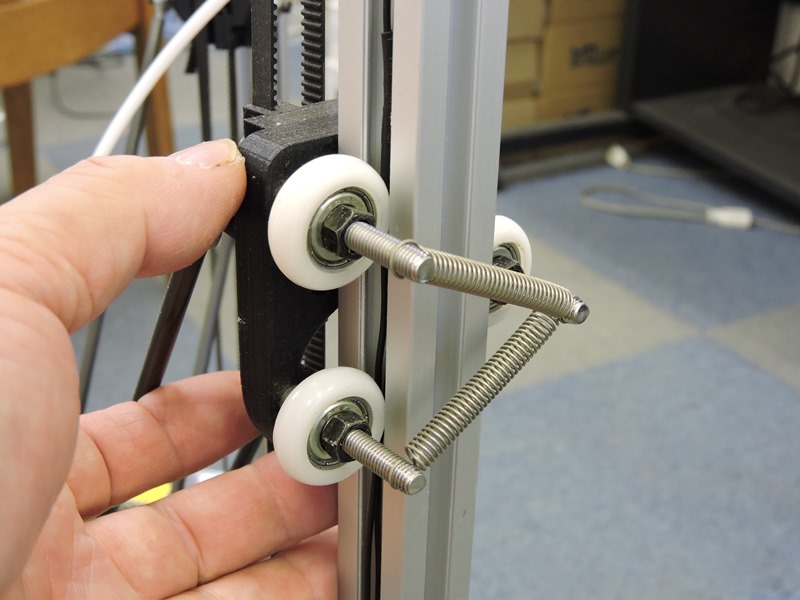

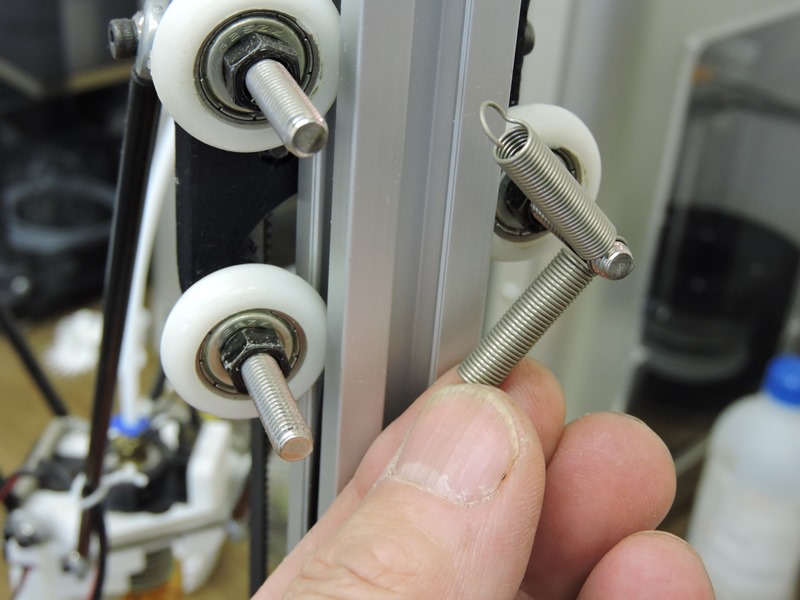

大きなU字部分にはバネのような役割があり、1輪側の ローラーをアルミフレームの溝に押さえ付けています。 |

あまりにも剛性が無さすぎるので、ローラーを通す シャフト外側にスプリングをかけ、改善を図っていました。 |

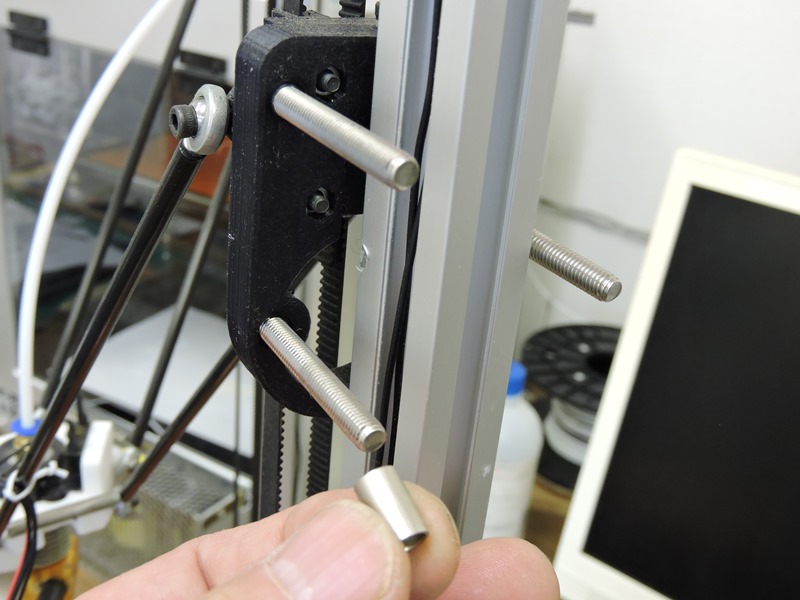

樹脂ベアリングによるスライド構造を、リニアガイドに よる構造に変更します。元のキャリッジを取り外します。 |

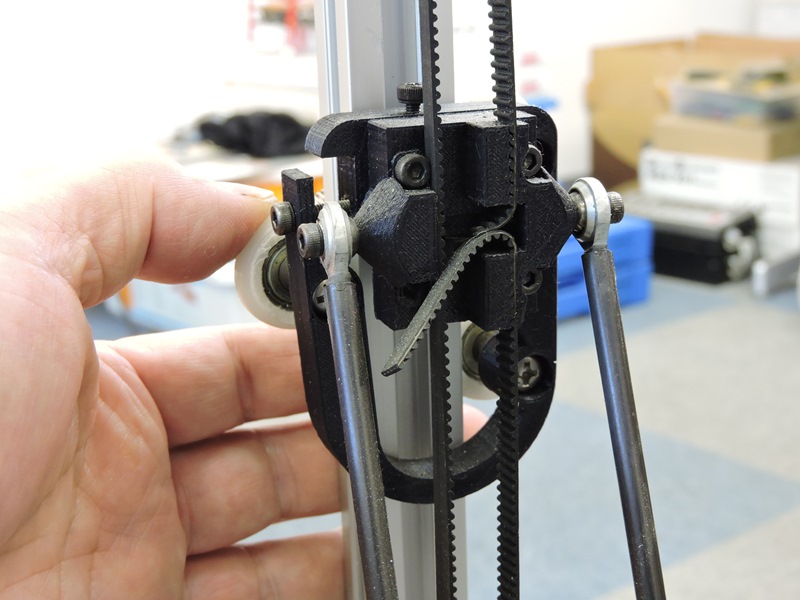

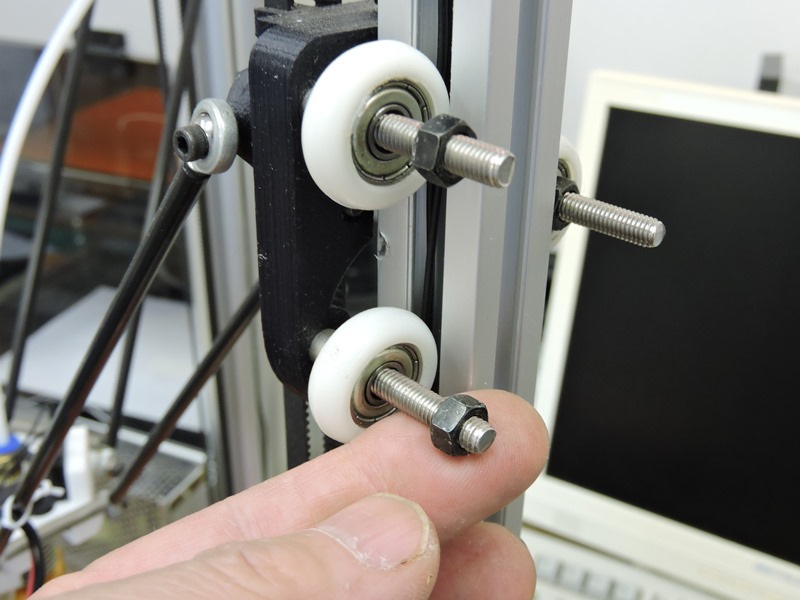

ベアリングが軽く回転するぎりぎりの点で 6角ナットを締めて固定していました。 |

6角ナットを締め過ぎると回転が重くなり、緩いと 剛性が犠牲になるトレードオフに悩まされました。 |

樹脂ベアリングの位置を決めるため 金属製スリーブを入れていました。 |

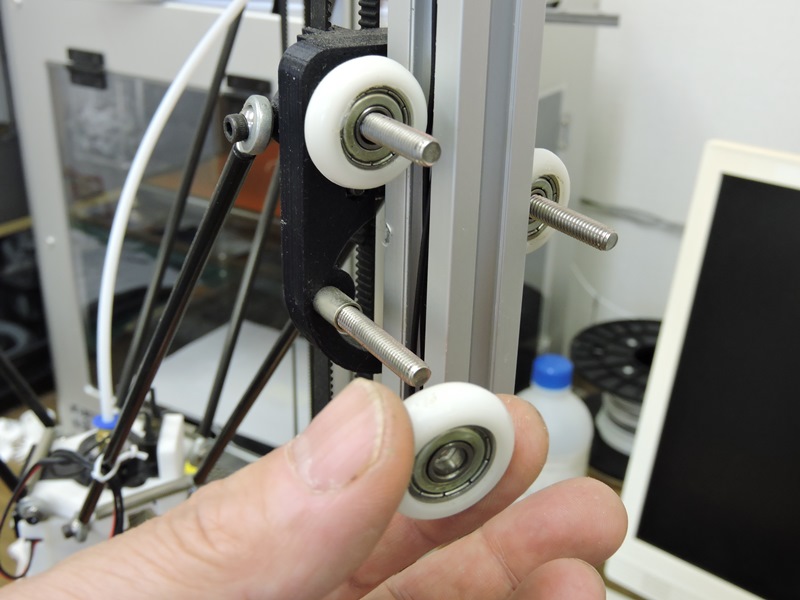

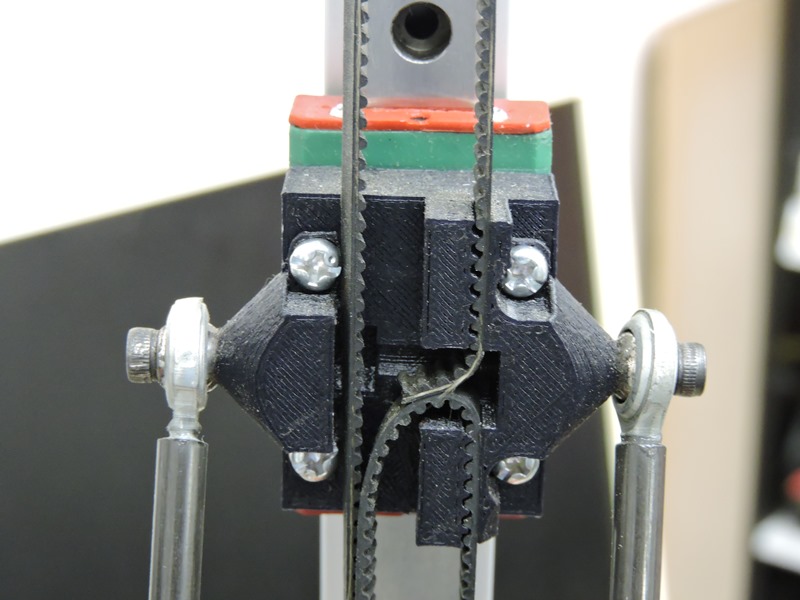

キャリッジは樹脂ベアリングを保持するベース部分と、 駆動ベルトとロッドを固定するホルダー部に分かれます。 |

両者は4本(実際には3本)のネジでひとつに 合体されています。ネジを緩めて分離します。 |

樹脂ベアリングを保持するベース部分を 取り外します。この時点で用済みです。 |

1輪側シャフトすぐ上のネジを回し、樹脂ベアリングとアルミ フレームのアタッチを調整します。剛性の確保など無理です。 |

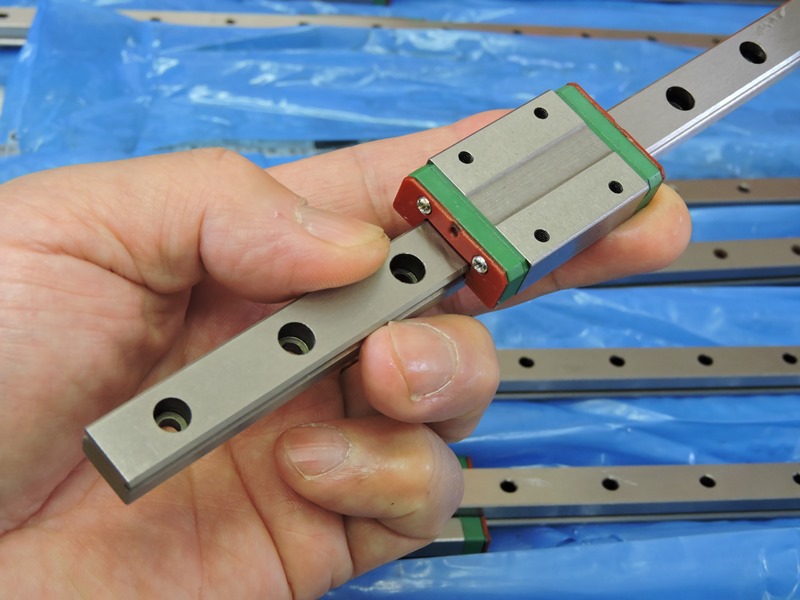

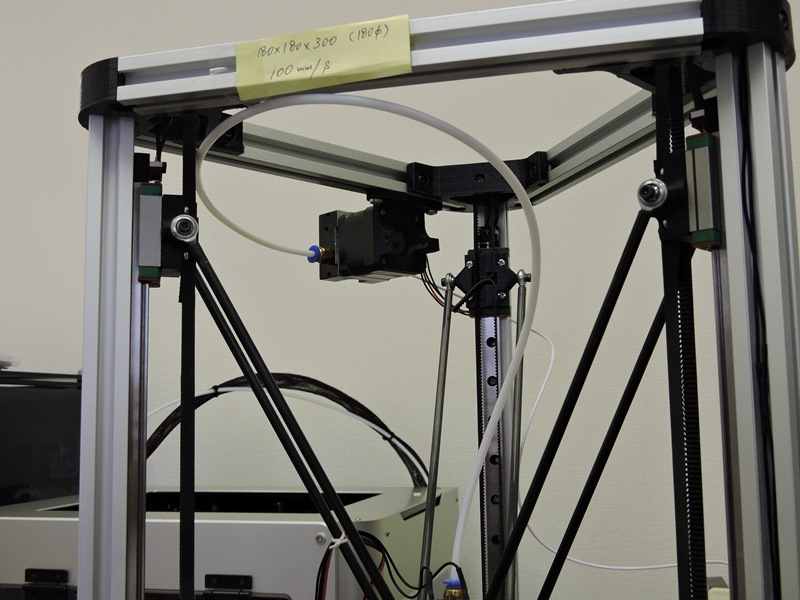

新しいスライド構造に、先日メンテを終えたリニアガイドを 使用します。メンテの成果を検証することにもなりましょう。 |

|

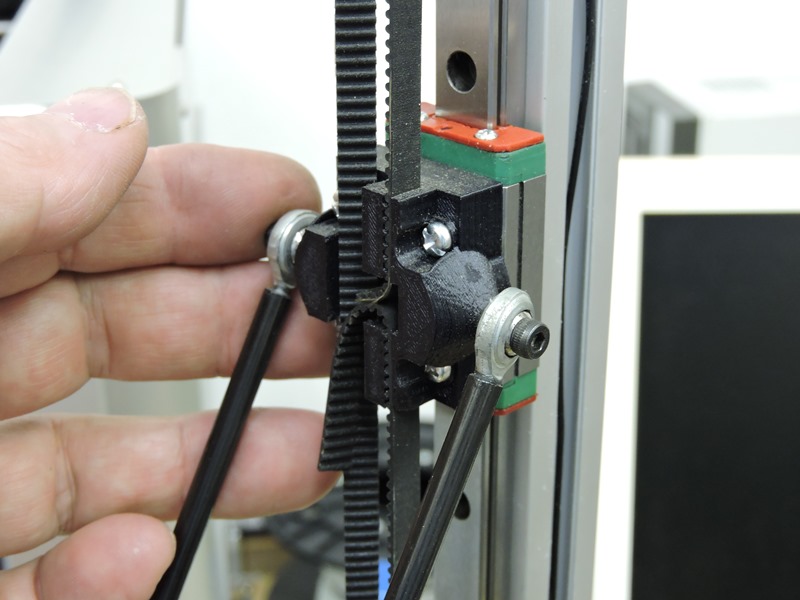

とても幸いなことに、リニアブロックに開けられている取り付け穴の位置が、元の キャリッジのホルダー部の穴と完全に一致しています。おそらく同じ組み立て キットのシリーズに、リニアガイドを使用するタイプが用意されていたのでしょう。 |

|

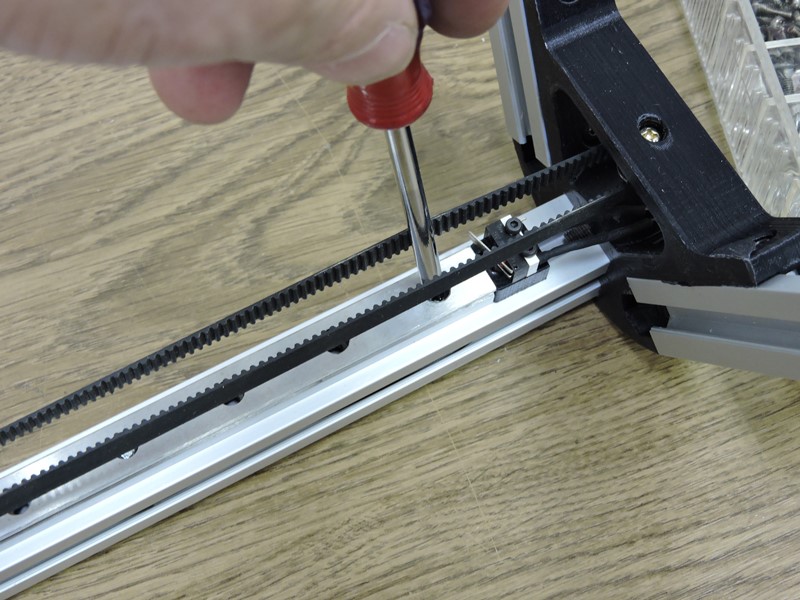

作業工程が一挙に楽になりました。先にリニア レールをアルミフレームに取り付けます。 |

リニアレールのネジ固定用穴は径3mmです。 意外と座繰りが深く、L10mmで十分です。 |

リニアレール上のネジ穴は全16個、2個 ずつ飛ばしながら6本のネジを入れます。 |

3mmのTナット(スロットナット)が入手できず 半月近く作業が中断します。ようやく届きました。 |

Tナットの向きを大体揃えておき、 アルミフレームの溝に落とし込みます。 |

ネジを締めるとTナットが自ら回転し、 アルミフレーム溝の内側に掛かります。 |

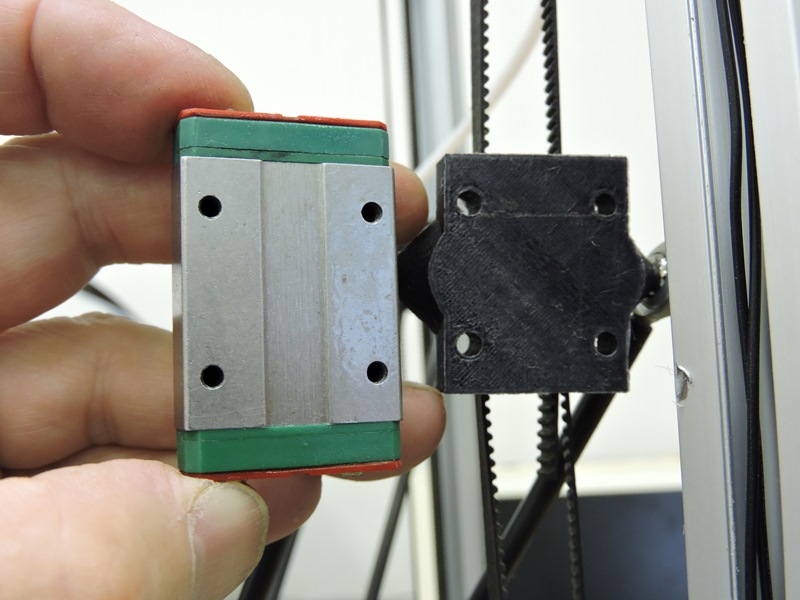

アルミフレーム表面からリニアブロック上面までの距離を測定すると、 これもまた幸運なことに元のキャリッジベース部と全く同じです。この 部分の調整も不要ということです。数年来の計画が一挙に進みます。 |

|

ホルダー部の外側からネジを入れます。 ネジ穴を遮るものがなく4本とも入ります。 |

上下方向の軸に対して水平回転方向に力を 加えてみます。剛性に富み全くガタつきません。 |

ここまでシンプルな構造は想像していませんでした。しかも十分な剛性が備わって います。リニアガイドを使用した組み立てキットがかなり高価な理由が分かります。 |

|

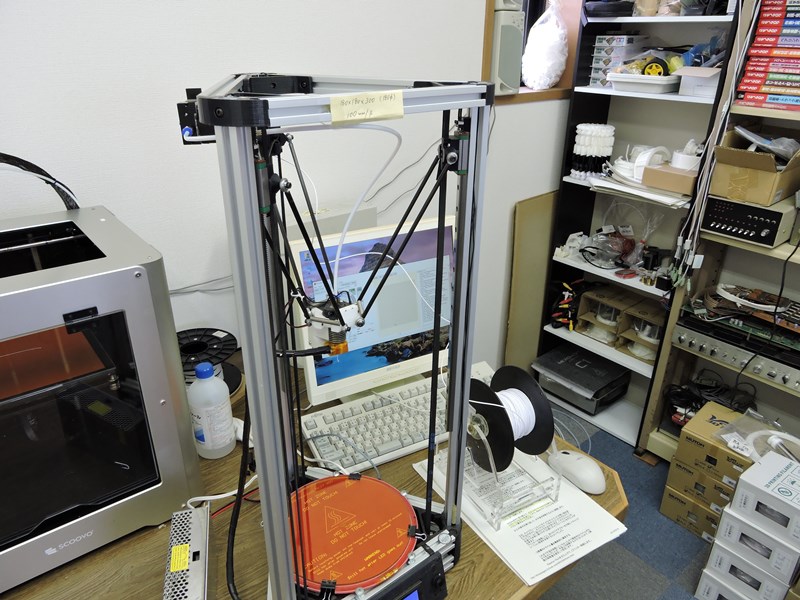

キャリッジ部の交換を終えたデルタ型3Dプリンターです。リニアガイドがもたらす 滑らかなスライドと圧倒的な剛性が、出力品質にどのような影響をもたらすか楽しみです。 |

|

一時的に通電して3軸を上下に移動させてみます。 樹脂ベアリングとは比べようがない滑らかさです。 |

長期間使用していなかったので、ホットエンドやエクストルーダの 再調整、さらにソフトウェアのバージョンアップも必要です。 |

|