![]() 守谷工房のMachineへ

守谷工房Topへ

守谷工房のMachineへ

守谷工房Topへ

|

|

| ・水冷機能付きアクリル折り曲げ機(2018.9.30) |

都内にある私立の中学校から、例年アクリルケース製作の注文をいただいております。 切断と穴あけはレーザー加工機により十分正確かつ綺麗に加工できますが、折り曲げ 加工は満足のいく仕上りが得られません。折り曲げに使用している装置に問題があり、 別の加工機を色々と探していました。ようやく中国のサイトに折り曲げ機を見つけました。 |

|

50mm角のアルミフレーム内に、耐熱ガラス製 チューブに入った電熱線が組み込まれています。 |

アルミフレームの中空部分に水を循環させ、材料が接する 部分を冷却する構造です。使用法の動画にリンクします。 |

折り曲げ機と言っても、低価格の製品は電熱器部分のみで、 材料を折り曲げる算段は別途考えなければなりません。 |

作業のしやすさを考慮して、昇降盤の定盤上に クランプで固定し、冷却水チューブを接続します。 |

冷却水を循環させる電動ポンプです。全体として温水 装置のようなもので、使用中水温がみるみる上昇します。 |

仕様書に冷却水の水温上限が50℃とあります。 水温をモニターするため水温計を取り付けます。 |

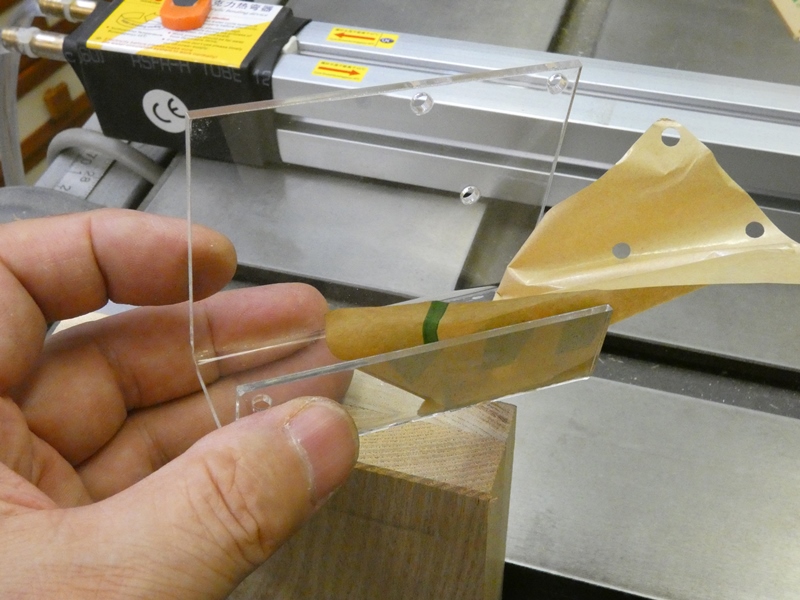

加熱する位置を決めたり、その後折り曲げ位置を 保つため、本体に様々な冶具を取り付けます。 |

サーモコントローラを接続します。実際の 使用に先立って改造を施したものです。 |

温度調整は何度も試行してみるしかありません。電熱線が 赤熱していますが、水冷によりフレームは常温のままです。 |

フレームの溝部分のみから電熱が伝わり、折り曲げ 位置(直線)をより限定的に加熱することが出来ます。 |

保護紙を付けたままと剥がした状態で試行した ところ、後者の方がいくらか仕上りが綺麗です。 |

保護紙を剥した面を、冶具に合わせて 位置を決め、フレーム上に載せます。 |

以前に使用していた折り曲げ機は、金属パイプ内に電熱線が入っており、材料を 金属パイプに接触させて加熱させる方式でした。この折り曲げ機では高温部に 接触していないので、材料が溶け出して表面が荒れる危険性があまりありません。 折り曲げ可能な状態に材料が軟化するまで、やや長く時間を要するものの、冷却 機能の効果によりその間に軟化範囲が広がる可能性も小さく抑えられています。 |

|

軟化範囲が広がりにくいので、折り曲げ位置が 十分柔らかくなるまで待つことが出来ます。 |

材料を鋳鉄製定盤の縁にあてがい、一挙に折り曲げ ます。定盤にも位置決め冶具を取り付けてあります。 |

シャキッと折れ曲がった感じです。以前 とは折り曲げる順番を変更しています。 |

2段めの折り曲げに入ります。実際には材料を 載せておくだけで、その間に別の作業を進めます。 |

中学校からのご指示で、折り曲げた内側の寸法は 「28mmカクホ」とのことです。同厚の板材が冶具です。 |

板厚に合わせて折り曲げ、スプリングの 付いたクリップで軽く固定しておきます。 |

耐熱ガラス製チューブの表面温度は200℃を超えていると思います。しかし 冷却機能の効果で、アルミフレーム表面は常時手で触れる温度に留まります。 アクリル材表面を荒らすことなく、手を火傷する心配もなく、落ち着いて丁寧に 作業することが出来ます。後は注文数の240個をひたすら加工するだけです。 |

|

内側の保護紙も剥がしてみます。折り曲げた稜線に沿って多少もやもやした 跡が残っています。材料の軟化が、まだ均一に進んでいないようです。専門の 加工業者のように、折り曲げ部分も歪みのない美しい透明状態となるのは、 まだ先のようです。それでも以前の仕上がりに比べると、格段の進歩です。 |

|

|