お仏壇製作2(本体部品加工~組み立て)

| 製作1 | 製作2 | 製作3 | 製作4 | 製作5 | 製作6 | 製作7 | 製作8 |

箱組がそれなりに大きいため、お仏壇の本体部品は400mm近い

幅広のものとなります。そこで90mm幅の板材を平接ぎして幅広材を

得る方法を採りました。本体部品の寸法を整え、必要な細工を施し、

仕上げの綺麗なダボ組によって一挙に本体を組み上げてしまいます。

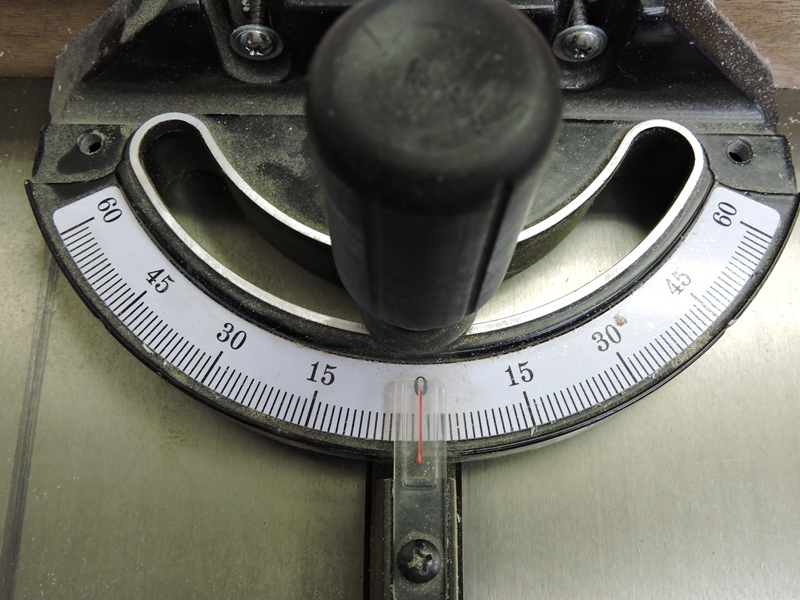

正確な箱組には幅広材の端面を直角に仕上げなければなりません。

スライドソーは切断幅に制約があるので、テーブルソーで切断します。

しかし、マイターに刻印されている角度目盛りはあまり当てになりません。

本体の天板・底板・側板の幅と長さを揃えます。 同時に縦・横の垂直を出さねばなりません。 |

予め捨て材料を2方向から切断して、基準曲尺との ズレが両方向とも同一になるようマイターを微調整します。 |

||||||||||

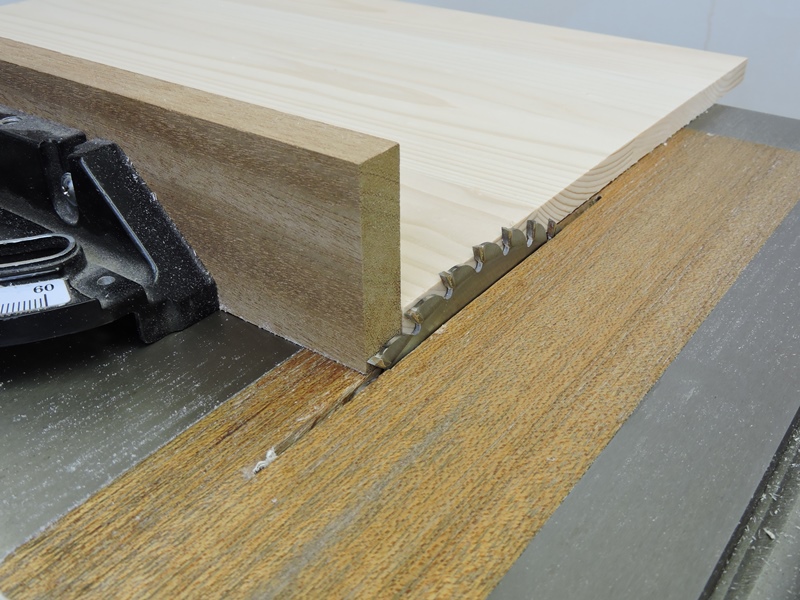

片側の直角が確保できたら、寸法を正確に合わせ フェンスに沿わせて反対側を切断します。 |

フェンスに沿わせた平行な切断は誤差を伴いません。ただし 鋸刃による切断線と完全に平行である必要があります。 |

||||||||||

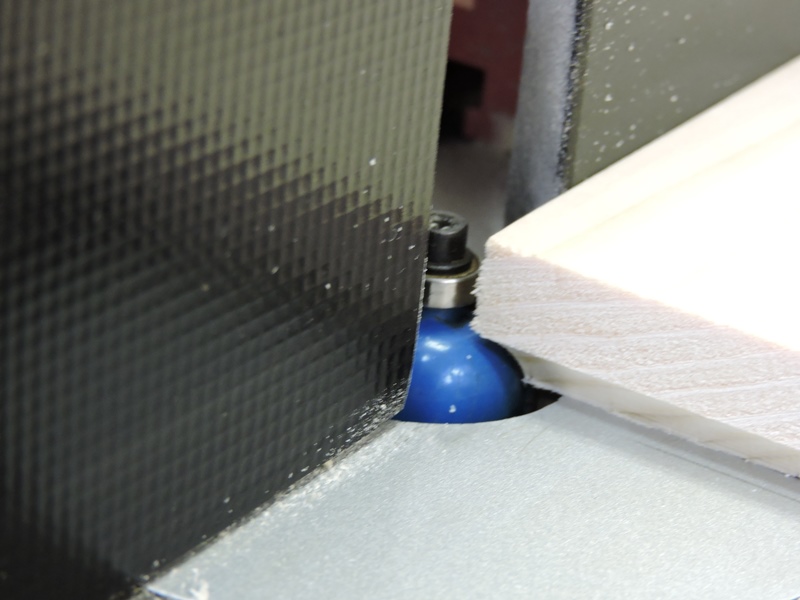

天板と底板の周囲にルータービットに よる化粧加工(R加工)を施します。 |

10mmのR(凸)ビットで板厚の1/2を抉ります。材料が 柔らかいので端をめくらないようビットを徐々に出します。 |

||||||||||

背面部は背板を落し込むために溝を加工します。 テーブルソーの鋸刃の高さを調整します。 |

天板と底板の化粧加工が終わりました。ビットの回転を 下げて少しずつ削ったので焦げ付きもなく綺麗です。 |

||||||||||

本体の組み立て作業に入ります。木工用キリに 目印を付けて一定の深さでダボ穴を開けます。 |

市販のダボ穴マーカーを取り付けます。相手方の 材料にダボ穴の位置を正確にマークします。 |

||||||||||

接合位置に引いた線に合わせて部品同士を 正確に合わせます。そのまま強く押し付けます。 |

ダボ穴マーカーの先端が相手方材料表面に 当たり、マーク(軽い凹み)が残ります。 |

||||||||||

マークの位置に木工用キリでダボ穴を開けます。 適当な深さになるよう目印を付けて作業します。 |

ダボ穴を開け終わった時点で、全ての部品表面に 鉋がけします。平板の状態が最も作業しやすいからです。 |

||||||||||

続いてオービタルサンダーを用いて表面を研磨します。 鉋がけの後、最初は120番の研磨紙を使用します。 |

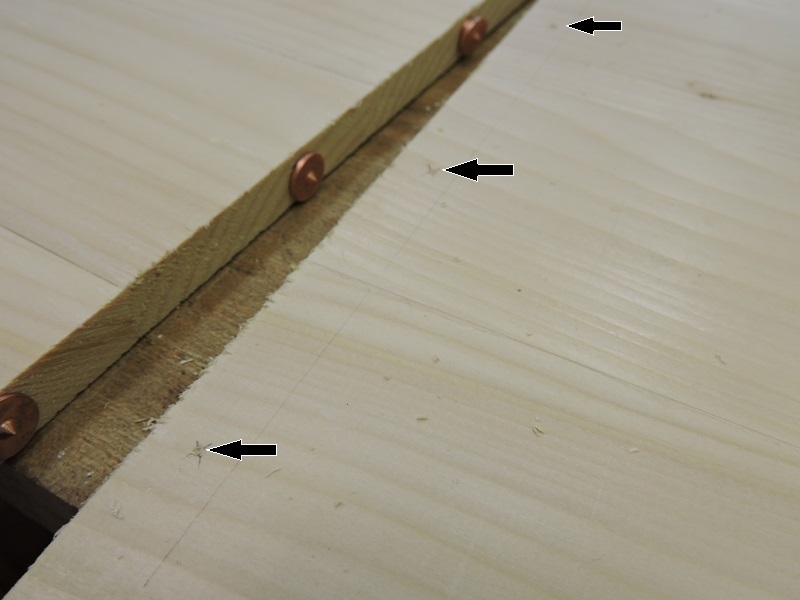

研磨紙を240番に替えて研磨を続けます。 平接ぎの接合部はほとんど見えなくなります。 |

||||||||||

8mm径のダボです。このままでは長過ぎる (30mm)ので20mmほどに切り詰めます。 |

接着剤を塗り付けてダボ穴に差し込みます。天板・底板は 14mm厚なので先を10mm弱出るにとどめます。 |

||||||||||

中仕切り板を先に組み付けます。前後に 600mmのクランプをかけて固定します。 |

天板・底板を組み付けるため、 接合面に接着剤を塗り付けます。 |

||||||||||

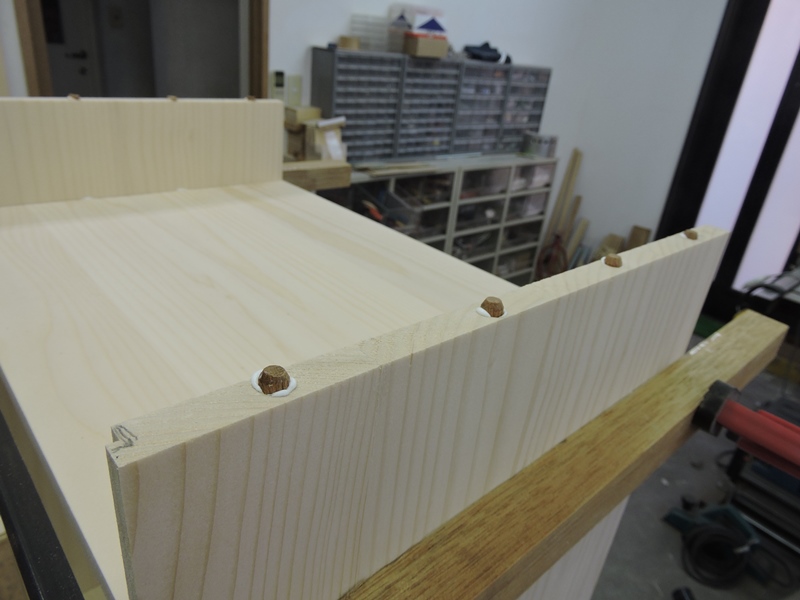

ダボが全てダボ穴に入っていることを 確認し、上から押さえ付けます。 |

先日完成したバークランプが登場します。 600mmに及ぶ上下高さでも余裕です。 |

||||||||||

バークランプの剛性が高いので 圧着中の箱組にも安定性があります。 |

左右2本ずつクランプをかけられると完璧でしたが、 あいにくバークランプは3本しか製作しておりません。 |

||||||||||

接着剤の乾燥を待ってクランプを取り外します。 お仏壇の外形が姿を現しました。安定感があります。 |

|||||||||||

|

|||||||||||